影像测量仪测量轴承内外圈倒角尺寸测量方法与流程

1.本发明涉及轴承测量领域,具体涉及影像测量仪测量轴承内外圈倒角尺寸测量方法。

背景技术:

2.滚动轴承的外圈外径和内圈孔径的径向倒角及轴向倒角尺寸按国家标准gb/t274

‑

2000有严格规定,用户根据使用的情况也会提出严格要求。在滚动轴承生产检验中,轴承内外套圈轴向和径向倒角尺寸一般通过目视、游标卡尺或坐标显微镜测量,较为繁琐,准确率和效率较低,为此,有待对现有的轴承内外套圈检测的方式和工具进行改进。

3.1.测量原理及仪器构成:

4.轴承倒角尺寸专用游标卡尺由主尺和附在主尺上能滑动的游标两部分构成,其中主尺部分的测量爪为带尖点的梯形,并且主尺部分的测量爪低于游标部分的测量爪。主尺单位为cm,最小分度值u为0.1cm,游标尺:a.10个分度的:0.1/10cm=0.01cm,b.20个分度的:0.1/20cm=0.005cm,c.50个分度的:0.1/50cm=0.002cm,数显游标卡尺可以直接读取数值,单位分为英寸和毫米。坐标显微镜由目镜、物镜、标尺、测量支架、调焦旋钮组成,放大倍率为25倍,最小分度值为0.05mm。

5.2.倒角尺寸批量测量方法:

6.现阶段轴承内外套圈轴向和径向倒角尺寸检验,主要采用目视对比测量法进行合格判定,首相在同批次产品中找出最大倒角产品与最小倒角产品,对最大倒角产品与最小倒角产品进行真值尺寸测量,真值尺寸测量一般使用坐标显微镜和倒角专用游标卡尺进行测量,测量出最大倒角尺寸和最小倒角尺寸后,依据加工工艺判定产品是否符合尺寸要求,当最大倒角尺寸与最小倒角尺寸判定为合格后,该产品作为本批目视检测的比对样件,对其它产品进行100%目视倒角尺寸合格性比对测量。

7.3.倒角专用游标卡尺测量方法:

8.轴承倒角尺寸专用游标卡尺测量前将测量爪并拢,查看游标和主尺身的零刻度线是否对齐。如果对齐就可以进行测量,如没有对齐则要记取零误差,游标的零刻度线在尺身零刻度线右侧的叫正零误差,在尺身零刻度线左侧的叫负零误差。测量时,右手拿住尺身,左手拿待测量的产品,游标尺测量爪靠紧产品端面,大拇指移动游标,当主尺测量爪上的尖点落在倒角边缘上时,即可读数。当套圈孔径较小时,在测量套圈内倒角轴向尺寸(倒角深度)时,测量爪无法深入到套圈内孔,就要使用卡尺深度测量,将主尺尾部靠紧套圈端面,大拇指移动游标,当游标深度尺落在倒角边缘时,即可读数。

9.4.坐标显微镜测量方法:

10.当套圈倒角尺寸较小时,使用游标卡尺无法保证测量值准确时,使用坐标显微镜进行倒角尺寸测量。测量时,将坐标显微镜平稳放置在轴承套圈端面上,调节调焦旋钮,使轴承被测倒角清晰的显示在目镜中,然后用目镜中的标尺进行读数测量。

11.5.存在不足:

12.(1)测量效率低,对测量技能要求较高,培养技能人员较慢,不适应工程化应用。

13.(2)测量工具本身精度不高,对检测结果存在一定误差。

14.(3)比对测量法只能对产品进行合格判定,无法得到产品测量数据,不能实现行业中的定性测量逐步转为定量测量的趋势。

技术实现要素:

15.本发明的目是为克服上述不足,解决现有轴承内外圈倒角合格检验操作繁琐,检验效率较低,准确率较差的技术问题,本发明提出了影像测量仪测量轴承内外圈倒角尺寸测量方法。

16.为实现上述目的,影像测量仪测量轴承内外圈倒角尺寸测量方法,它包括以下步骤:

17.步骤一:选取影像测量仪并开启;

18.步骤二:将被测量工件固定在影像测量仪的工作台上;

19.步骤三:使影像测量仪的影像摄相机对正被测工件;

20.步骤四:对影像测量仪进行调节,使视频控制视野中被测工件显示清晰;

21.步骤五:建立机械坐标系,

22.使用工具箱区域功能键绘制坐标系,首先建立机械坐标系,

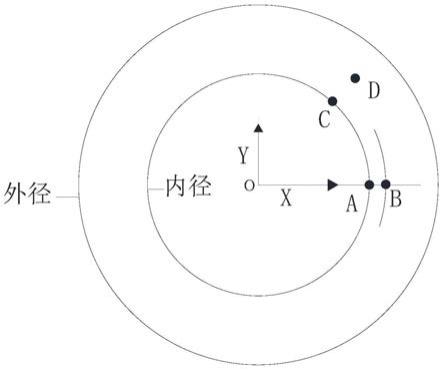

23.步骤六:将套圈外径和内径分别描绘,并找出圆心o;

24.使用连续画圆功能将套圈外径和内径分别描绘出来,呈现在工件图纸栏中并形成两个同心圆,然后使用任意圆找出圆心o;

25.步骤七:在被测量工件的内倒角与被测量工水平方向平面的边缘处绘制弧线;

26.在绘制出的内径上找到一个极点a,使用圆心点o与外径圆建立测量坐标系,调节光源模式,然后调节z轴按键,调节至内倒角与平面的边缘线清晰可见后,使用连续画弧功能,在内倒角与平面的边缘处绘制弧线;

27.步骤八:测量被测量工件的内倒角的径向尺寸;

28.使用直线画图选项,画出一条穿过圆心点o、极点a与弧线的直线,使用“相交”功能键找到直线与弧线的焦点b,然后使用“距离”功能,计算出极点a与焦点b的x轴坐标距离,该距离就是内倒角的径向尺寸;

29.步骤九:测量被测量工件的内倒角的轴向尺寸;

30.使用“聚焦点”功能键,在内径与倒角的边缘线上找到一个聚焦点c,然后在套圈平面上也找到一个聚焦点d,然后使用“距离”功能,计算出聚焦点c与聚焦点d的z轴坐标距离,该距离就是内倒角的轴向尺寸;

31.步骤十:在被测量工件的外倒角与被测量工水平方向平面的边缘处绘制弧线;

32.在绘制出的外径上找到一个极点a’,使用圆心点o与外径圆建立测量坐标系,调节光源模式,然后调节z轴按键,调节至外倒角与平面的边缘线清晰可见后,使用连续画弧功能,在外倒角与平面的边缘处绘制弧线;

33.步骤十一:测量被测量工件的外倒角的径向尺寸;

34.使用直线画图选项,画出一条穿过圆心点o、极点a’与弧线的直线,使用“相交”功能键找到直线与弧线的焦点b’,然后使用“距离”功能,计算出极点a’于焦点b’的x轴坐标距

离,该距离就是外倒角的径向尺寸;

35.步骤十二:测量被测量工件的外倒角的轴向尺寸;

36.使用“聚焦点”功能键,在内径与倒角的边缘线上找到一个聚焦点c’,然后在套圈平面上也找到一个聚焦点d’,然后使用“距离”功能,计算出聚焦点c’与聚焦点d’的z轴坐标距离,该距离就是外倒角的轴向尺寸;

37.步骤十三:通过构建的计算方法,将其他需测量产品放在工作台上依次测量,完成批量测量任务。

38.进一步地,所述步骤一中影响测量仪的测量精度为:xy轴测量精度(2.6+l/200)μm,z轴测量精度(5.0+l/200)μm,l表示测量长度,以毫米为单位。

39.再进一步地,所述步骤三中使影像测量仪的影像摄相机对正被测工件的具体过程为:

40.步骤三一:使用机台的控制按钮,调节机台移动,移动至影像摄相机在视频控制视野中找到被测工件;

41.步骤三二:使用鼠标微调机台至所需位置。

42.进一步地,步骤四中对影像测量仪进行调节,使视频控制视野中被测工件显示清晰的具体过程为:

43.步骤四一:调整影像摄相机的焦距;直至被测工件在视频控制视野中清晰;

44.步骤四二:在机台控制操作区,使用鼠标左键控制x、y、z轴按键,使被测量工件在视频控制视野中更清晰呈现;

45.步骤四三:调节光源模式及光源亮度,使测量工件在视频控制视野中被测工件清晰可见。

46.再进一步地,步骤四三中的光源模式为轮廓光。

47.进一步地,所述步骤七和步骤十中的光源模式均为表面光。

48.再进一步地,所述步骤九中使用“聚焦点”功能键的前提是处于的光源模式为表面光;

49.进一步地,所述步骤十二中使用“聚焦点”功能键的前提是处于的光源模式为表面光。

50.有益效果:发明的影像测量仪测量轴承内外圈倒角尺寸测量方法,能够准确高效的测量轴承内外圈倒角尺寸,操作快捷方便,对技能人员的技能水平要求不高,可以进行快速学习,并能胜任检测任务;影像测量仪测量精度较高,测量时大大减小了测量工具本身带来的测量系统误差;影像测量仪检测轴承内外圈倒角尺寸检测速率得到很大提升,从而可以取代传统的对比测量法,使测量由定性测量转变为定量测量,对轴承内外圈倒角尺寸测量有质的提升。

附图说明

51.图1是本发明的套圈内倒角测量原理图;

52.图2是本发明的套圈外倒角测量原理图。

具体实施方式

53.具体实施方式一:影像测量仪测量轴承内外圈倒角尺寸测量方法,它包括以下步骤:

54.步骤一:选取影像测量仪并开启;

55.步骤二:将被测量工件固定在影像测量仪的工作台上;

56.步骤三:使影像测量仪的影像摄相机对正被测工件;

57.步骤四:对影像测量仪进行调节,使视频控制视野中被测工件显示清晰;

58.步骤五:建立机械坐标系,

59.使用工具箱区域功能键绘制坐标系,首先建立机械坐标系,

60.步骤六:将套圈外径和内径分别描绘,并找出圆心o;

61.使用连续画圆功能将套圈外径和内径分别描绘出来,呈现在工件图纸栏中并形成两个同心圆,然后使用任意圆找出圆心o;

62.步骤七:在被测量工件的内倒角与被测量工水平方向平面的边缘处绘制弧线;

63.在绘制出的内径上找到一个极点a,使用圆心点o与外径圆建立测量坐标系,调节光源模式,然后调节z轴按键,调节至内倒角与平面的边缘线清晰可见后,使用连续画弧功能,在内倒角与平面的边缘处绘制弧线;

64.步骤八:测量被测量工件的内倒角的径向尺寸;

65.使用直线画图选项,画出一条穿过圆心点o、极点a与弧线的直线,使用“相交”功能键找到直线与弧线的焦点b,然后使用“距离”功能,计算出极点a与焦点b的x轴坐标距离,该距离就是内倒角的径向尺寸;

66.步骤九:测量被测量工件的内倒角的轴向尺寸;

67.使用“聚焦点”功能键,在内径与倒角的边缘线上找到一个聚焦点c,然后在套圈平面上也找到一个聚焦点d,然后使用“距离”功能,计算出聚焦点c与聚焦点d的z轴坐标距离,该距离就是内倒角的轴向尺寸;

68.步骤十:在被测量工件的外倒角与被测量工水平方向平面的边缘处绘制弧线;

69.在绘制出的外径上找到一个极点a’,使用圆心点o与外径圆建立测量坐标系,调节光源模式,然后调节z轴按键,调节至外倒角与平面的边缘线清晰可见后,使用连续画弧功能,在外倒角与平面的边缘处绘制弧线;

70.步骤十一:测量被测量工件的外倒角的径向尺寸;

71.使用直线画图选项,画出一条穿过圆心点o、极点a’与弧线的直线,使用“相交”功能键找到直线与弧线的焦点b’,然后使用“距离”功能,计算出极点a’于焦点b’的x轴坐标距离,该距离就是外倒角的径向尺寸;

72.步骤十二:测量被测量工件的外倒角的轴向尺寸;

73.使用“聚焦点”功能键,在内径与倒角的边缘线上找到一个聚焦点c’,然后在套圈平面上也找到一个聚焦点d’,然后使用“距离”功能,计算出聚焦点c’与聚焦点d’的z轴坐标距离,该距离就是外倒角的轴向尺寸;

74.步骤十三:通过构建的计算方法,将其他需测量产品放在工作台上依次测量,完成批量测量任务。

75.具体实施方式二:所述步骤一中影响测量仪的测量精度为:xy轴测量精度(2.6+l/

200)μm,z轴测量精度(5.0+l/200)μm,l表示测量长度,以毫米为单位。

76.其他实施方式与具体实施方式一相同。

77.具体实施方式三:所述步骤三中使影像测量仪的影像摄相机对正被测工件的具体过程为:

78.步骤三一:使用机台的控制按钮,调节机台移动,移动至影像摄相机在视频控制视野中找到被测工件;

79.步骤三二:使用鼠标微调机台至所需位置。

80.其他实施方式与具体实施方式一相同。

81.具体实施方式四:步骤四中对影像测量仪进行调节,使视频控制视野中被测工件显示清晰的具体过程为:

82.步骤四一:调整影像摄相机的焦距;直至被测工件在视频控制视野中清晰;

83.步骤四二:在机台控制操作区,使用鼠标左键控制x、y、z轴按键,使被测量工件在视频控制视野中更清晰呈现;

84.步骤四三:调节光源模式及光源亮度,使测量工件在视频控制视野中被测工件清晰可见。

85.其他实施方式与具体实施方式一相同。

86.具体实施方式五:步骤四三中的光源模式为轮廓光。

87.其他实施方式与具体实施方式四相同。

88.具体实施方式六:所述步骤七和步骤十中的光源模式均为表面光。

89.其他实施方式与具体实施方式一相同。

90.具体实施方式七:所述步骤九中使用“聚焦点”功能键的前提是处于的光源模式为表面光。

91.其他实施方式与具体实施方式一相同。

92.具体实施方式八:所述步骤十二中使用“聚焦点”功能键的前提是处于的光源模式为表面光。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1