一种用于检测挤压压余流速线的摆放架及方法与流程

1.本发明涉及铝型材挤压成型领域,具体而言,涉及一种用于检测挤压压余流速线的摆放架及方法。

背景技术:

2.铝棒挤压后期,铝棒表皮的氧化铝等杂质会随着某一流速差进入压余内部,观察获取压余内部杂质的流动规律和压余流速线的位置,有利于技术人员优化模具设计,还能指导技术人员选择合适的压余厚度进行切除,对提高铝型材挤压成型质量以及减小铝棒的浪费有着非常重要的意义。

3.现有技术中,通常依靠人工经验确定压余厚度,精确性和可靠性不足,容易造成压余厚度切除不准,造成产品质量的下降或材料的浪费。

技术实现要素:

4.为解决上述技术问题,本发明的第一方面提供一种用于检测挤压压余流速线的摆放架,所述摆放架用于放置压余,所述摆放架包括底座和多个等高台,多个所述等高台共中心轴线设置在所述底座上,沿垂直远离所述底座的方向,多个所述等高台的直径逐渐减小。

5.本发明通过将压余进行切割成多个同心圆环和中心圆柱,经过碱洗处理的压余显现出流速线,并对应摆放在多个等高台上,将压余内部的流速线展示出来,便于技术人员观测压余内部的杂质的流动规律以及流速线的位置,为技术人员准确预测压余厚度,实现铝棒挤压的精确性,减少铝棒的浪费和提高铝棒挤压成型的质量。

6.进一步地,相邻所述等高台的直径差相等。

7.进一步地,所述底座和多个所述等高台的上表面均设置有定位块,所述定位块用于与所述压余的定位槽配合。

8.本发明通过在等高台上设置定位块,在压余上设置定位槽,便于压余分割的同心圆环和中心圆柱的限位与定位,防止摆放在摆放架上的多个同心圆环和中心圆柱的错位;另一方面,定位结构简单,加工制造方便,成本低。

9.进一步地,所述底座和位于底层和次顶层之间的多个所述等高台的上表面的所述定位槽位于所述中心轴线的同一侧,所述定位块为一字形结构。

10.进一步地,位于顶层的所述等高台的上表面的所述定位块为十字形结构。

11.进一步地,所述等高台的高度大于所述压余的厚度,多个所述等高台的圆周面上设置有多个相互平行的等分线,相邻所述等分线之间的距离相等。

12.本发明通过限定等高台的高度大于压余的厚度,并在等高台的圆周面上设置多个相互平行的等分线,一方面,便于测量同心圆环和中心圆柱上的流速线的位置;另一方面,等高台的高度大于压余的厚度,还可以对不同厚度的压余进行实验,提高摆放架的利用率,节约成本。

13.本发明的第二方面提供一种检测挤压压余流速线的方法,应用于上述所述的用于

检测挤压压余流速线的摆放架,所述摆放架用于放置所述压余,所述等高台的高度大于所述压余的高度;

14.所述压余具有多个同心圆环和中心圆柱,多个所述同心圆环和所述中心圆柱分别与对应的所述等高台相配合;多个所述同心圆环和所述中心圆柱预先经过碱洗处理以显现出流速线;

15.所述方法包括以下步骤:

16.获取放置在所述等高台上的所述同心圆环和所述中心圆柱沿正对所述中心轴线的方向的多个图像;

17.测量所述图像中所述流速线与所述等高台的圆周面上的等分线的交点到对应的所述同心圆环上端面的距离;

18.根据比例块的尺寸关系,换算所述流速线与所述等分线的交点到对应的所述同心圆环上端面的实际距离。

19.本发明通过获取等高台上的同心圆环和中心圆柱沿正对中心轴线的图像,测量图像中流速线与等高台的圆周面上的等分线的交点到对应的同心圆环上端面的距离以及根据比例块的尺寸关系,换算流速线与等分线的交点到对应的同心圆环上端面的实际距离,实现对压余内部流速线的位置的有效检测。

20.进一步地,所述中心圆柱具有四个四分之一圆柱结构;

21.所述获取摆放在所述等高台上的所述同心圆环和所述中心圆柱沿正对所述中心轴线的方向的多个图像的步骤具体为:获取摆放在所述等高台上的所述同心圆环和1

‑

3个所述四分之一圆柱结构沿正对所述中心轴线的方向的多个图像。

22.本发明将中心圆柱进行分割,分割成四个四分之一圆柱结构,并将1个四分之一圆柱结构、2个四分之一圆柱结构或3个四分之一圆柱结构放置在顶层的等高台上,使中心圆柱的内部断面显露,便于技术人员观测中心圆柱内部的流速线的位置。

23.进一步地,所述根据比例块的尺寸,换算所述流速线与所述等分线的交点到对应的所述同心圆环上端面的实际距离的步骤之后,还包括:

24.根据所述交点的坐标值,绘制所述流速线在所述压余内的实际流速线分布图。

25.进一步地,所述根据所述交点的坐标值,绘制所述流速线在所述压余内的实际流速线分布图的步骤之后,还包括:

26.将所述实际流速线分布图与模拟流速线分布图进行比对,修正所述模拟流速线分布图对应的模拟参数。

27.本发明通过将实际的流速线分布图与模拟的流速线分布图进行比对,调整修正模拟流速线分布图所对应的模拟参数,使模拟流速线分布图与实际的流速线分布图一致,便于技术人员进一步优化模具设计,提高铝棒挤压成型的质量;便于指导技术人员选择合适的压余厚度,减少铝棒的浪费。

附图说明

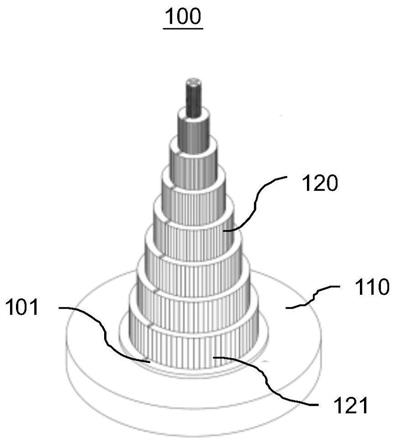

28.图1为本发明提供的检测挤压压余流速线的摆放架的结构示意图;

29.图2为本发明中压余结构示意图;

30.图3为本发明提供的检测挤压压余流速线的摆放架与压余组装结构示意图;

31.图4为本发明提供的检测挤压压余流速线的方法的流程示意图;

32.附图标记说明:

33.100

‑

摆放架;110

‑

底座;101

‑

定位块;120

‑

等高台;121

‑

等分线;200

‑

压余;201

‑

定位槽;210

‑

同心圆环;220

‑

中心圆柱;221

‑

四分之一圆柱结构;300

‑

比例块;

具体实施方式

34.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图1

‑

4对本发明的具体实施例做详细的说明。

35.参见附图1和2,本实施例提供一种用于检测挤压压余流速线的摆放架,摆放架100用于放置压余200,摆放架100包括底座110和多个等高台120,多个等高台120共中心轴线设置在底座110上,沿垂直远离底座110的方向,多个等高台120的直径逐渐减小。

36.需要说明的是,在铝棒挤压过程中,在挤压后期,氧化铝等杂质会随着某一流速差进入坯料的末端,即进入压余200内部,含杂质的压余200与正常的铝棒相比,抗碱洗的腐蚀性能不一,经过碱洗的压余200内部,呈现出具有一定深度的纹路。由于压余200内部的纹路,从整个压余200外侧是不能观测得到的。

37.因此,本实施例通过将压余200进行切割成多个同心圆环210和中心圆柱220,并对应摆放在多个等高台120上,经过碱洗处理的压余200显现出流速线,并对应摆放在多个等高台120上,将压余200内部的流速线展示出来,便于技术人员观测压余200内部的杂质的流动规律以及流速线的位置,为技术人员准确预测压余200厚度,实现铝棒挤压的精确性,减少铝棒的浪费和提高铝棒挤压成型的质量。

38.具体地,参见附图2和3,压余200包括多个同心圆环210和中心圆柱220,多个同心圆环210和中心圆柱220分别与对应尺寸的等高台120相配合。

39.多个同心圆环210与对应尺寸的等高台120间隙配合,同心圆环210的尺寸略大于对应的等高台120的尺寸。

40.优选地,相邻等高台120的直径差相等。

41.优选地,参见附图1,底座110和多个等高台120的上表面均设置有定位块101,定位块101用于与压余200的定位槽201相配合。

42.具体地,参见附图2,同心圆环210和中心圆柱220的表面均设置有定位槽201,分别与对应的等高台120上的定位块101相配合。

43.因此,本实施例通过在等高台120上设置定位块101,在压余200上设置定位槽201,便于压余200分割的同心圆环210和中心圆柱220的限位与定位,防止摆放在摆放架100上的多个同心圆环210和中心圆柱220的错位;另一方面,定位结构简单,加工制造方便,成本低。

44.需要说明的是,定位块101的宽度小于定位槽201的宽度,定位块101的宽度与定位槽201的宽度之差的绝对值介于0.03mm

‑

0.05mm之间,优选地,定位块101的宽度与定位槽201的宽度之差的绝对值为0.04mm。

45.定位块101的高度小于定位槽201的深度,定位块101的高度与定位槽201的深度之差的绝对值介于0.8mm

‑

1.2mm之间,优选地,定位块101的高度与定位槽201的深度之差的绝对值为1mm。

46.优选地,参见附图1,底座110和位于底层和次顶层之间的多个等高台120的上表面

的定位槽201位于中心轴线的同一侧,定位块101为一字形结构,对应的中心圆环表面的定位槽201为一字形结构。

47.优选地,参见附图1,位于顶层的等高台120的上表面的定位块101为十字形结构,对应的中心圆柱220的表面的定位槽201为十字形结构。

48.优选地,参见附图1,中心圆柱220包括四个四分之一圆柱结构221,四个四分之一圆柱结构221的表面的定位槽201组成十字形结构的定位槽201,与十字形定位块101相配合。

49.优选地,参见附图3,等高台120的高度大于压余200的厚度,多个等高台120的圆周面上设置有多个相互平行的等分线121,相邻等分线121之间的距离相等。

50.需要说明的是,等高台120的高度比压余200的厚度大至少3

‑

5mm。

51.因此,本实施例通过限定等高台120的高度大于压余200的厚度,并在等高台120的圆周面上设置多个相互平行的等分线121,一方面,便于测量同心圆环210和中心圆柱220上的流速线的位置;另一方面,等高台120的高度大于压余200的厚度,还可以对不同厚度的压余200进行实验,提高摆放架100的利用率,节约成本。

52.本实施例提供一种检测挤压压余流速线的装置,包括用于检测挤压压余流速线的摆放架和摄像机(图中未示出),摆放架100用于放置压余200块,压余200块包括多个同心圆环210和中心圆柱220,多个同心圆环210和中心圆柱220分别对应摆放在多个等高台120上;摄像机用于对多个同心圆环210和中心圆柱220沿正对中心轴线的方向进行多角度拍摄,获取流速线的相对位置。

53.优选地,装置还包括比例块300,比例块300可移动地放置在底座110上,比例块300显示在摄像机的拍摄范围内。

54.参见附图1

‑

4,本实施例提供一种检测挤压压余流速线的方法,应用于上述的用于检测挤压压余流速线的摆放架,摆放架100用于放置压余200,等高台120的高度大于压余200的高度;

55.压余200具有多个同心圆环210和中心圆柱220,多个同心圆环210和中心圆柱220分别与对应的等高台120相配合;多个同心圆环210和中心圆柱220预先经过碱洗处理以显现出流速线;

56.方法包括以下步骤:

57.s100.获取放置在等高台120上的同心圆环210和中心圆柱220沿正对中心轴线的方向的多个图像;

58.s200.测量图像中流速线与等高台120的圆周面上的等分线121的交点到对应的同心圆环210上端面的距离;

59.s300.根据比例块300的尺寸关系,换算流速线与等分线121的交点到对应的同心圆环210上端面的实际距离。

60.具体地,在本实施例中通过相机对放置在等高台120上的同心圆环210和中心圆柱220沿正对中心轴线的前、后、左右四个方向进行拍摄,其中,拍摄时,移动比例块300的尺寸,使比例块300位于相机拍摄的视野范围之内;将获取的图像导入nano measurer软件中,测量比例块300在图像中的尺寸x1,测量图像中图像中流速线与等高台120的圆周面上的等分线121的交点到对应的同心圆环210上端面的距离y,根据比例块300的实际尺寸x0,换算

流速线与等分线121的交点到对应的同心圆环210上端面的实际距离y:

[0061][0062]

因此,本实施例通过获取等高台120上的同心圆环210和中心圆柱220沿正对中心轴线的图像,测量图像中流速线与等高台120的圆周面上的等分线121的交点到对应的同心圆环210上端面的距离以及根据比例块300的尺寸关系,换算流速线与等分线121的交点到对应的同心圆环210上端面的实际距离,实现对压余200内部流速线的位置的有效检测。

[0063]

需要说明的是,由于中心圆柱220内部的流速线是不可见的,为了观察与测量中心圆柱220内部的压余流速线,还需要对中心圆柱220进一步切割,使中心圆柱220包括多个等分结构,中心圆柱220可以具有两个二分之一圆柱结构,三个三分之一圆柱结构或四个四分之一圆柱结构221等。

[0064]

优选地,中心圆柱220具有四个四分之一圆柱结构221;

[0065]

获取摆放在等高台120上的同心圆环210和中心圆柱220沿正对中心轴线的方向的多个图像的步骤具体为:获取摆放在等高台120上的同心圆环210和1

‑

3个四分之一圆柱结构221沿正对中心轴线的方向的多个图像。

[0066]

因此,本实施例将中心圆柱220进行分割,分割成四个四分之一圆柱结构221,并将1个四分之一圆柱结构221、2个四分之一圆柱结构221或3个四分之一圆柱结构221放置在顶层的等高台120上,使中心圆柱220的内部断面显露,便于技术人员观测中心圆柱220内部的流速线的位置。

[0067]

优选地,根据比例块300的尺寸,换算流速线与等分线121的交点到对应的同心圆环210上端面的实际距离的步骤之后,还包括:

[0068]

s400.根据交点的坐标值,绘制流速线在压余200内的实际流速线分布图。

[0069]

需要说明的是,交点的坐标值由同心圆环210的尺寸、等分线121的位置及角度、交点到对应的同心圆环210上端面的实际距离而确定,基于交点的坐标值,重新还原压余200内的实际流速线分布图。

[0070]

优选地,根据交点的坐标值,绘制流速线在压余200内的实际流速线分布图的步骤之后,还包括:

[0071]

s500.将实际流速线分布图与模拟流速线分布图进行比对,修正模拟流速线分布图对应的模拟参数。

[0072]

需要说明的是,hyperxtrude是对金属挤压生产过程的计算机仿真软件,在对铝棒进行挤压模拟时,通常会设定铝棒与模具之间的传热系数、铝棒与模具之间的摩擦因子等模拟参数,对铝棒的表皮进行跟踪分析,预测压余200厚度,由于模拟参数的设定与实际的铝棒挤压环境会有差异,模拟的流速线分布图与实际的流速线分布线也会存在差异。

[0073]

因此,本实施例通过将实际的流速线分布图与模拟的流速线分布图进行比对,调整修正模拟流速线分布图所对应的模拟参数,使模拟流速线分布图与实际的流速线分布图一致,便于技术人员进一步优化模具设计,提高铝棒挤压成型的质量;便于指导技术人员选择合适的压余200厚度,减少铝棒的浪费。

[0074]

获取放置在等高台120上的同心圆环210和中心圆柱220沿正对所述中心轴线的方向的多个图像的步骤之前,多个同心圆环210和中心圆柱220经过碱洗处理,具体为:采用

naoh溶液对同心圆环210和中心圆柱220进行碱洗,每碱洗第一时间t1,取出用清水冲洗,观察同心圆环210和中心圆柱220上是否呈现出一定深度的清晰的流速线纹路,若是,则停止碱洗;若否,则继续碱洗第二时间t2,取出用清水冲洗,观察同心圆环210和中心圆柱220上是否呈现出一定深度的清晰的流速线纹路,若是,则停止碱洗,若否,则重复碱洗,重复观察。

[0075]

第一时间t1介于180s

‑

200s之间,第二时间t2介于100s

‑

150s之间,优选地,第一时间t1为180s,第二时间t2为120s。

[0076]

多个同心圆环210和中心圆柱220经过碱洗处理之前,还包括步骤:对多个同心圆环210和中心圆柱220进行二次固熔热处理,二次固熔热处理包括:将多个同心圆环210和中心圆柱220加热到530

±

10℃,保温1

‑

3h,再快速水冷。

[0077]

需要说明的是,水冷方式为浸水冷。

[0078]

因此,本实施例通过采用快速水冷的方式,防止人工时效的时间过长,导致压余200第二相析出,因此粗大的第二相脱落,导致腐蚀坑,影响压余200内部流速线位置的观察和测量。

[0079]

对多个同心圆环210和中心圆柱220进行二次固熔热处理之前,还包括以下步骤:

[0080]

挤压完成后,压余200随模具一起下机,待温度冷却至室温后,将压余200从模具上切割下来,其中切割的方式采用线切割;

[0081]

对压余200进行一次固熔热处理,一次固熔热处理具体包括:将压余200加热到加热到530

±

10℃并保温1

‑

3h,快速水冷,加热到165℃并保温8

‑

10h,再空冷的热处理;

[0082]

对压余200进行切割,沿压余200的表面的任一直径,切割定位槽201,并将压余200切割为多个同心圆环210和中心圆柱220。

[0083]

需要说明的是,将压余200切割为多个同心圆环210和中心圆柱220,采用线切割或者铣加工的方式。

[0084]

将压余200切割为多个同心圆环210和中心圆柱220的切割,具体包括以下步骤:

[0085]

将压余200固定在线切割平台上,紧固压余200的上下表面的最外圆,紧固的位置不超过最外圆同心圆环210的宽度;

[0086]

编写走线程序,从定位槽201的位置开始走丝,有内向外,依次切割中心圆柱220和同心圆环210,优选地,同心圆环210的厚度一致,同心圆环210的厚度介于5

‑

10mm。

[0087]

将压余200切割为多个同心圆环210和中心圆柱220的切割步骤之后,还包括步骤:

[0088]

将中心圆柱220固定在线切割平台上,紧固中心圆柱220;

[0089]

将中心圆柱220沿两条相互垂直的直径,切成四个四分之一圆柱结构221,两条相互垂直的直径与中心圆柱220的定位槽201呈一定夹角。

[0090]

优选地,中心圆柱220上设置有两条相互垂直的定位槽201,两条相互垂直的直径与位于两条相互垂直的直径之间的定位槽201之间的夹角为45

°

。

[0091]

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本实施例的精神和范围内,均可作各种更动与修改,因此本实施例的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1