集液管及离心制片组件的制作方法

1.本实用新型涉及到液基制片领域,具体为一种专用于制片的集液管和包含该集液管的离心制片组件。

背景技术:

2.液基薄层细胞检测步骤为:使用采样刷进行采样、使用保存液漂洗采样刷并保存样品、震荡溶解、液基薄层细胞制片、显微镜观察。

3.离心制片组件是现有技术中采用离心的方式对薄层细胞进行提取必要的组件,离心制片组件的构造关系到制片质量的稳定性,集液管作为液基薄层细胞到达载玻片上的重要渠道,离心载体作为重要的承载部件,因此如何保证集液管与离心载体中的良好安装配合及如何优化、改进制片组件的结构,以求达到高效、稳定的制片效果是目前设计人员努力的方向。

技术实现要素:

4.针对上述问题,本实用新型提出了一种新的集液管结构和拥有该集液管结构的离心制片组件。

5.本实用新型提出的技术方案如下:

6.一种集液管,包括:管本体;

7.基台,与所述管本体同轴设置,所述基台固定于所述管本体的底部且基台外圆直径大于所述管本体外圆直径;所述基台的外圆面设有向外突出的凸扣;所述管本体与所述基台共同组成两端开口且拥有中空结构的集液管。

8.进一步的:所述基台的底部设有用于安装密封圈的环形槽口,所述密封圈安装于所述环形槽口内且该密封圈部分的位于环形槽口外。

9.进一步的:所述密封圈包括位于所述环形槽口内的第一环体和位于所述环形槽口外的第二环体,所述第二环体的内径与所述管本体的内径相同。

10.进一步的:所述管本体的上端设有方便转动整个集液管的扁平部。

11.采用本技术方案所达到的有益效果为:

12.1.通过对集液管结构的设计,使集液管能够通过基台上的凸扣实现与离心载体的快速连接,从而实现了与离心载体的可拆卸连接,达到提高制片效率的效果。

13.2.在集液管与离心载体之间贴合的位置设置密封圈,并对密封圈的结构做进一步的设计,从而在保证密封性的同时,使薄层细胞能够更加顺利且均匀的在载玻片上平铺。

14.本实用新型还提出了一种离心制片组件,该离心制片组件包括离心载体,所述离心载体上设有上述的集液管。

15.进一步的:还包括载玻片,所述离心载体上设有与所述集液管的凸扣相配合且能限定所述载玻片的锁位;所述载玻片位于所述所述锁位内时,集液管上的凸扣与所述锁位扣接使集液管与所述离心载体固定且所述载玻片被抵接在集液管与所述离心载体之间。

16.通过对集液管和离心载体的结构优化,使得离心制片组件的整体结构更加的有利于对薄层细胞的提取,保证了整个离心制片组件在对薄层细胞进行提取时的稳定性。

附图说明

17.图1为离心制片组件水平放置在转盘模组上的示意图。

18.图2为转盘模组转动时,离心制片组件的状态示意图。

19.图3为图1中a部的局部放大图,展示离心制片组件与转盘模组的安装关系。

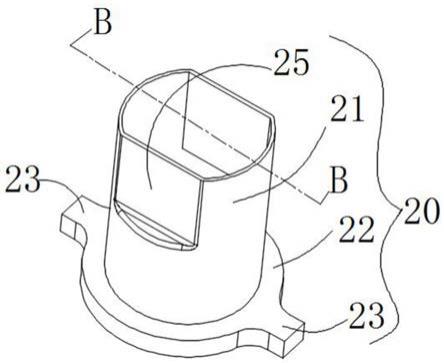

20.图4为集液管的立体结构图。

21.图5为集液管的爆炸结构图。

22.图6为图4中b

‑

b的剖面结构图,展示密封圈与载玻片的抵接结构。

23.图7为优化后的密封圈与载玻片的抵接结构图。

24.图8为另一实施例中展示的密封圈与载玻片的抵接结构图。

25.图9为离心制片组件的爆炸结构图。

26.图10为仰视状态下载体本体的立体结构图。

27.图11为俯视状态下载体本体的立体结构图。

28.图12为图11中c

‑

c的剖面结构图,展示锁扣部的结构。

29.图13为集液管与载体本体的组装结构图。

30.图14为载体本体的立体图,展示各种缺口的位置结构关系。

31.其中:10离心载体、11载体本体、12承轴、13配重部、14锁扣部、20集液管、21管本体、22基台、23凸扣、24密封圈、25扁平部、30载玻片、100离心制片组件、111底板、112侧板、113挡板、114第一缺口、115第二缺口、116限位缺口、131增重块、132增重锥、141扣位、142容纳腔、143锁位、200转盘模组、201凹槽、221环形槽口、241第一环体、242第二环体、300避让槽、400通道。

具体实施方式

32.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

33.参见图1、图2,本实施例中提供了一种离心制片组件100,该离心制片组件100与转盘模组200相配合,在转盘模组200的高速转动之下(图2中的箭头f方向为转盘模组200带动离心制片组件100的转动方向),离心制片组件100将液基细胞制成合格的细胞片。

34.参见图3,离心制片组件100的组成包括了离心载体10、集液管20和载玻片30,本实施例中设计的集液管20与离心载体10是可拆卸的,可以理解为,整个离心制片组件100为分体式组装结构;载玻片30放置在离心载体10上,集液管20收集的液基细胞在离心力的作用下,将会均匀的平铺在载玻片30上。

35.参见图4

‑

图5,本实施例中提供的集液管20包括管本体21,该管本体21为中空圆柱结构且两端开口;在管本体21的底部位置设置有基台22,该基台22与管本体21的结构相同,即也为中空的圆柱结构且两端开口;将基台22与管本体21同轴设置,使得所述管本体21与所述基台22共同组成两端开口且拥有中空结构的集液管20。

36.在本实施例中,基台22的外圆直径应当大于管本体21的外圆直径,通过采用这种

底部直径大于上部直径的方式来保证整个集液管20的平稳性;并且所述基台22的外圆面设有向外突出的凸扣23,该凸扣23用于实现与离心载体10的连接,使整个集液管20能够安装在离心载体10上。

37.优选的,在所述管本体21上设置便于操作者施力的扁平部25,在对集液管20进行与离心载体10安装时,操作者的手指作用到该扁平部25上,能够轻易、省力的对集液管20进行转动安装。

38.位于集液管20中的液基细胞在离心运动的的作用下,将会直接平铺在载玻片30上,所以集液管20与载玻片30连接的位置应当设置密封圈24,利用密封圈24实现与载玻片30的密封连接,并且密封圈24还有另一作用,即在集液管20对载玻片30进行抵接安装时,密封圈24能够给与适当的缓冲作用,避免安装过程中施力不当导致载玻片30破损。

39.具体的,在基台22的底部设有用于安装密封圈24的环形槽口221,所述密封圈24安装于所述环形槽口221内且该密封圈24部分的位于环形槽口221外。

40.这里所说的密封圈24部分的位于环形槽口221外是指:密封圈24有一部分是嵌合在环形槽口221内的,而另一部分是位于环形槽口221外实现与载玻片30抵接密封的。

41.参见图6,虽然采用这样的设计能够保证集液管20与载玻片30的密封性,但是位于环形槽口221外的那一部分密封圈24与基台22的底面之间就形成了一个容纳口,该容纳口的存在使得在进行离心运动时,会有液基细胞堆积到该容纳口内,并且会粘附到基台22的底面上,虽然最终能够达到制片效果,但是因为部分液基在容纳口内的堆积,也就导致了最终形成的细胞片不是很均匀。

42.因此在本实施例中,参见图7

‑

图8,也提出了进一步优化上述容纳口的方案,对密封圈24的结构做出了进一步的优化设计,即所述密封圈24包括位于所述环形槽口221内的第一环体241和位于所述环形槽口221外的第二环体242,并且,这里设置的所述第二环体242的内径与所述管本体21和基台22的内径相同,其中图7展示了其中一种密封圈24的结构,图8展示了另一种密封圈24的结构,两种结构的密封圈24均能达到相同的效果。

43.让第二环体242与管本体21和基台22的内径相同,使得整个集液管20的中空结构等同为一体结构,这样在制片过程中,在载玻片30上形成的细胞片的范围始终与基台22的内径范围相同,保证了液基细胞在载玻片上成型的均衡性、稳定性。

44.本实施例中提供的离心载体10包括了载体本体11,具体的,载体本体11的组成包括底板111、设在底板111两侧的侧板112和连接在两侧板112一端的挡板113,所述载体本体11的两侧板112上分别设有向外延伸的承轴12,这里的承轴12主要用于与转盘模组200的配合。

45.参见图2

‑

图3、图9所示,转盘模组200上设置有与所述承轴12相配合的凹槽201,将承轴12放置在凹槽201内以实现将整合离心载体10吊设在转盘模组200上,转盘模组200的高速转动,将会使得载体本体11绕着该承轴12实现旋转。

46.为了保证载体本体11在静止状态时的稳定性,参见图9

‑

图10,通过在载体本体11上设置配重部13的方式实现,具体的,所述配重部13包括增重块131和增重锥132;这里所述的增重块131具体为块状结构设在载体本体11的底部位置;而这里的增重锥132为锥体结构设在载体本体11的底部;这里的底部位置具体为载体本体11的底板111;增重块131与增重锥132分别设在底板111的两端且均向下延伸。

47.需要注意的是,这里所述的底板111的两端具体是指以承轴12为分界中点,增重块131与增重锥132固定在底板111的两端的;并且增重块131与增重锥132的重量也应该相同,以保证在将承轴12放置在转盘模组200上的凹槽201内时,通过增重块131与增重锥132来保证载体本体11的水平平衡,以实现在水平状态下,将液基细胞滴入到载玻片30上的目的。

48.在本实施例中,参见图1

‑

图3,图9

‑

图10,所述增重块131固定在底板111上靠近挡板113的一侧,所述增重锥132固定在底板111上远离挡板113的一侧,可以理解为增重块131应该设在载体本体11靠近转盘模组200的一端,而增重锥132应该设在载体本体11远离转盘模组200的一端。

49.这么设置的目的在于,因为增重块131的整体体积大于所述增重锥132,在转盘模组200的高速转动中,促使载体本体11实现转动,当载体本体11偏转后,朝向向下的增重块131与增重锥132这时的朝向均向外,又因为两者重量相同,使得载体本体11在转盘模组200的转动下,将始终保持的偏转状态,不会因为转盘模组200转速的持续增高而出现偏转角度错乱的情况。

50.当然,离心制片需要保证载体本体11能够保持在偏转状态,因此,转盘模组200的转速需要设置一个最低转速,不然无法保证载体本体11能够偏转,无法顺利的实现离心制片。

51.优选的,所述底板111上靠近所述增重锥132的一端开设有u型避让槽300,该避让槽300的存在便于对载玻片30的安装,便于使用者抽取载玻片30。

52.通过设计配重部13的方式,并将配重部13分为增重块131和增重锥132来促使离心载体10在转盘模组200的高速旋转过程中,能够稳定快速的实现翻转,快速的转动能进一步的保证液基细胞能够稳定均匀的在载玻片30上成型。

53.参见图11

‑

图13,为了使集液管20和载玻片30能够顺利安装在离心载体10上,在载体本体11内还设置了锁扣部14,具体的,锁扣部14是分别设置在载体本体11的侧板112相对的面上;通过锁扣部14不仅能够实现将集液管20进行有效的锁定,还能够对放置在载体本体11上的载玻片30进行有效的限定,从而进一步的加强、稳固了三者的连接关系,保证了在离心过程中结构的稳定性。

54.具体的,所述锁扣部14与所述底板111间隔设置,可以理解为锁扣部14应当与底板111之间存在一定的间隔距离,锁扣部14与底板111之间的间隔形成了载玻片30滑动的通道400,载玻片30顺着该通道400滑入,实现了载玻片30在离心载体10上的安装(图12中的箭头方向为将载玻片30沿通道400滑入的方向),并且锁扣部14还能对载玻片30形成一定的限制作用,避免载玻片30脱落。

55.所述锁扣部14包括扣位141,所述扣位141为块状结构且所述扣位141上设置有内凹的弧形面,设在两个所述侧板112上的扣位141通过该弧形面配合围城一个圆柱状结构的容纳腔142;这里成型的容纳腔142的尺寸与所述集液管20的基台22的外径相适配,即可以将基台22放置在容纳腔142内。

56.优选的,为了保证基台22在容纳腔142内安装的稳定性,这里形成的容纳腔142的直径可以略小于基台22的外圆直径,将基台22与容纳腔142以过盈配合的方式实现安装。

57.所述锁扣部14还包括锁位143,所述锁位143为块状结构;设置两个所述侧板112上的锁位143在俯视投影面上呈以容纳腔142的圆心为对称中心的中心对称图形,这里的锁位

143用于与集液管20上的凸扣23相配合,锁位143限定所述凸扣23,也就实现了将集液管20固定在离心载体10上的目的。

58.优选的,参见图11

‑

图13,所述锁位143距离底板111的高度为h1,所述扣位141距离底板111的高度为h2,其中h1≥h2,这样便于在对集液管20进行安装时,首先几个载玻片30推入通道400中,再将基台22与容纳腔142配合安装,然后再转动所述集液管20,使集液管20上的凸扣23转动到锁位143下方,以此完成对集液管20的安装。

59.优选的,参见图10、图14,所述底板111上设有与所述扣位141对应的第一缺口114和与所述锁位143对应的第二缺口115,第一缺口114和第二缺口115的设置能够有效的促使载玻片30的滑动安装,并且设置第一缺口114和第二缺口115还能保证扣位141、锁位143在底板111上对应位置的清洁,避免污染菌的存留。

60.优选的,靠近所述第二缺口115的侧板112上还设有限位缺口116,所述限位缺口116向上延伸至所述锁位143处,设置的限位缺口116用于与凸扣23的棱角相配合,保证凸扣23锁定的稳定性。

61.通过对离心制片组件100各个组成部件的结构设计,使得操作安装方式而更加的便捷,同时使得最终成型的细胞片更加的均匀稳定,下面对具体的安装步骤和操作步骤做整体的概述:

62.首先手持离心载体10,将载玻片30沿着通道400滑动安装到离心载体10内,安装好的载玻片30受到锁扣部14的限制,可以避免载玻片30的脱落;然后再将集液管20的基台22与容纳腔142配合安装,使集液管20上的第二环体242抵接在载玻片30上,形成对载玻片30的完全锁定,与此同时转动集液管20,将集液管20上的凸扣23转动到锁位143之下,这样就形成了锁位143对集液管20的锁定;至此,离心制片组件100组成完成。

63.将提取的液基细胞从集液管20滴入到载玻片30上,再将整个离心制片组件100通过承轴12放置到转盘模组200上的凹槽201内;启动转盘模组200,整个离心制片组件100在离心运动的作用下,快速的实现翻转;在离心力的作用下,滴在载玻片30上的液基细胞将会慢慢均匀的平铺在载玻片上,在经过一定时间的高速转动后,细胞片在载玻片30上成型,最后卸下集液管20,在将载玻片30从离心载体10上滑出,完成制片。

64.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1