具有高精密计时控制的浸泡装置的制作方法

[0001]

本实用新型涉及液体浸泡法所用装置技术领域,尤其涉及一种具有高精密 计时控制的浸泡装置。

背景技术:

[0002]

当需要对固态物质进行处理以达到某些预期目的时,液体浸泡法是比较有 效的方法之一,即根据使用者的需求将固态物质放入液态物质中,一定时间后 将固态物质从液态物质中取出。

[0003]

目前,液体浸泡法多是使用人为控制结合计时器来实现的。该方法的缺陷 是:具有较大的系统误差与人为误差,当需要进行一些对浸泡时间改变比较敏 感的操作(例如科研实验)时,该方法的时间控制精度难以达标。

技术实现要素:

[0004]

本实用新型的目的在于提出一种具有高精密计时控制的浸泡装置,固态物 质和液态物质分离得更彻底、分离速度更快,最大程度地降低系统误差和人为 误差。

[0005]

为达此目的,本实用新型采用以下技术方案:

[0006]

一种具有高精密计时控制的浸泡装置,包括自上而下依次连通设置的盛液 容器、浸泡容器和回收容器,其中,所述盛液容器和所述浸泡容器的连通处设 置上电控阀门,所述浸泡容器和所述回收容器的连通处设置下电控阀门,所述 上电控阀门和所述下电控阀门分别连接至计时器,所述计时器被配置为当所述 上电控阀门开启后能持续计时,当计时达到设定时间后发出开启所述下电控阀 门的信号。

[0007]

特别是,所述浸泡容器内设置有栅格,所述栅格与所述浸泡容器的底壁之 间形成间隔空间。

[0008]

特别是,所述盛液容器和所述浸泡容器通过上连接管道连通,所述浸泡容 器和所述回收容器通过下连接管道连通,所述上电控阀门设置在所述上连接管 道处,所述下电控阀门设置在所述下连接管道处。

[0009]

特别是,所述盛液容器、所述上电控阀门中的液体流通管道、所述浸泡容 器、所述下电控阀门中的液体流通管道、所述回收容器、所述栅格、所述上连 接管道和所述下连接管道均由聚四氟乙烯制成。

[0010]

特别是,所述盛液容器和/或所述浸泡容器的底壁边缘形成有倒角。

[0011]

特别是,所述上电控阀门和/或所述下电控阀门为隔膜式电控阀门。

[0012]

特别是,所述上电控阀门和/或所述下电控阀门额外设置有一个独立紧急开 关。

[0013]

特别是,所述盛液容器、所述上电控阀门、所述浸泡容器、所述下电控阀 门、所述回收容器、所述上连接管道和所述下连接管道中相邻两个结构之间可 拆卸连接。

[0014]

特别是,所述盛液容器、所述上电控阀门、所述浸泡容器、所述下电控阀 门、所述回收容器、所述上连接管道和所述下连接管道中相邻两个结构,位于 上方的结构的出液管

路插入位于下方的结构的进液口中。

[0015]

本实用新型具有高精密计时控制的浸泡装置包括自上而下依次设置的盛液 容器、上电控阀门、浸泡容器、下电控阀门和回收容器,令液态物质能利用自 身的重力快速从上一层结构落入到下一层结构中,固态物质和液态物质分离得 更彻底、分离速度更快,最大程度地降低系统误差和人为误差。

附图说明

[0016]

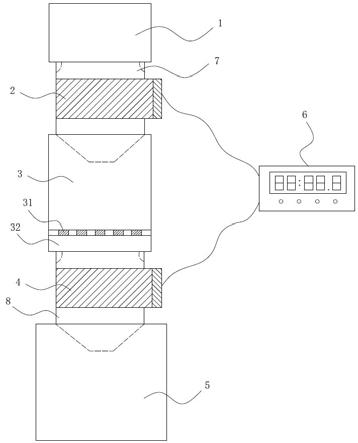

图1是本实用新型具体实施方式提供的浸泡装置的结构示意图;

[0017]

图2是本实用新型具体实施方式提供的栅格的结构示意图。

[0018]

图中:

[0019]

1、盛液容器;2、上电控阀门;3、浸泡容器;4、下电控阀门;5、回收容 器;6、计时器;7、上连接管道;8、下连接管道;31、栅格;32、间隔空间。

具体实施方式

[0020]

下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

[0021]

本实施方式公开一种具有高精密计时控制的浸泡装置。如图1所示,该浸 泡装置包括自上而下依次连通设置的盛液容器1、浸泡容器3和回收容器5,浸 泡容器3内设置有栅格31,栅格31与浸泡容器3的底壁之间形成间隔空间32。 其中,盛液容器1用于装浸泡前的液态物质;浸泡容器3用于放置待浸泡固态 物质,并且在此处进行液态物质对固态物质的浸泡;回收容器5用于装浸泡过 后的液态物质;栅格31用于支撑待浸泡固态物质,起到固液分离的作用,避免 待浸泡固态物质从浸泡容器3的下端掉出。

[0022]

盛液容器1和浸泡容器3的连通处设置上电控阀门2,浸泡容器3和回收 容器5的连通处设置下电控阀门4。上电控阀门2和下电控阀门4分别连接至 计时器6,上电控阀门2和下电控阀门4的工作过程互不干扰、分别控制。计 时器6被配置为当上电控阀门2开启后能持续计时,当计时达到设定时间后发 出开启下电控阀门4的信号。上电控阀门2和下电控阀门4分别额外设置有一 个紧急开关,两个紧急开关可完成独立操作,避免因为设备故障导致上电控阀 门2或下电控阀门4出现异常。

[0023]

在上述结构的基础上,上电控阀门2和/或下电控阀门4为隔膜式电控阀门, 例如市面上使用的电动隔膜调节阀。在确保不向液态物质中引入金属离子污染 的同时,以最大通量保证液态物质全部流入下方的装置中。

[0024]

为了适应高精密计时控制的精度要求,所用计时器6为高精密计时器或高 精密时间继电器,其可控计时范围为0.1s-59min59.9s,所以该浸泡装置适用 于但不限于浸泡时间敏感度达到0.1s的浸泡操作,对浸泡时间计量准确。依次 上下罗列设置的盛液容器1、浸泡容器3和回收容器5的结构,令液态物质能 利用自身的重力快速从上一层结构落入到下一层结构中,固态物质和液态物质 分离得更彻底、分离速度更快,最大程度地降低系统误差和人为误差;上电控 阀门2和下电控阀门4响应迅速,在浸泡时间达标后能快速地排出液态物质, 避免固态物质超时浸泡在液态物质中。

[0025]

盛液容器1和浸泡容器3通过上连接管道7连通,浸泡容器3和回收容器 5通过下连接管道8连通,上电控阀门2设置在上连接管道7处,下电控阀门4 设置在下连接管道8处。为

了简化该浸泡装置整机的拆装,以便于取放待浸泡 固态物质,盛液容器1、上电控阀门2、浸泡容器3、下电控阀门4、回收容器 5、上连接管道7和下连接管道8中相邻的两个结构之间可拆卸连接。

[0026]

优选的,各个结构盛液容器1、上电控阀门2、浸泡容器3、下电控阀门4、 回收容器5、上连接管道7和下连接管道8之间形成套管形式的连接结构,位 于上方的结构的出液管路插入位于下方的结构的进液口中,使液态物质能彻底 流出,以避免液态物质进入管道的“死角”而形成残留液体。

[0027]

在上述结构的基础上,盛液容器1和/或浸泡容器3的底壁边缘形成有倒角。 即,容器的底壁与侧壁的连接处之间不再是直角,而是从容器侧壁下边缘平滑 过渡到底壁的边缘处,形成圆角结构。盛液容器1与上连接管道7和/或浸泡容 器3与下连接管道8的连接处,上方的结构内横截面尺寸与下方的结构内横截 面尺寸相同。保证容器与管道衔接处光滑,不形成“死角”,液态物质完全顺利 通过。

[0028]

盛液容器1、上电控阀门2中的液体流通管道、浸泡容器3、下电控阀门4 中的液体流通管道、回收容器5、栅格31、上连接管道7和下连接管道8等需 要与液体或浸泡样品相接触的结构均由聚四氟乙烯制成。聚四氟乙烯材料具备 良好的惰性及疏水特性,用其制备各个装置能有效减少容器对浸泡液体带来的 离子污染。同时,聚四氟乙烯材料的高疏水性也能提高液态物质的流动速度, 从而达到减少时间控制误差的目的。

[0029]

如图2所示,栅格31是用于支撑待浸泡固态物质的,避免在排出液态物质 时待浸泡固态物质亦随着液态物质流出。栅格31的优选结构包括一个环状的外 圈和横纵安装在外圈内的多根支撑杆。为了令待浸泡固态物质能彻底地与液态 物质相分离,栅格31采用高间距设计。优选的,相邻两个支撑杆之间的距离h 与支撑杆的宽度l的比例是5:1,例如h为5mm、l为1mm。鉴于聚四氟乙烯的 强疏水性,其表面与水的接触角为110

°

至120

°

,因此,残留的水珠很难停留 在支撑杆上,几乎全部流入下方容器中。

[0030]

当然,也可以直接将盛液容器1和浸泡容器3设计成圆柱形,且令盛液容 器1和浸泡容器3的内横截面尺寸分别与相应的连接管路的内横截面尺寸相同, 液态物质能够在上电控阀门2和下电控阀门4开启后全部流入下方的装置,保 证无残留液体。

[0031]

基于上述浸泡装置的具有高精密计时控制的浸泡方法,包括下述步骤:

[0032]

步骤s1、清洗待浸泡固态物质后将其放入浸泡容器3中的栅格31上,向 盛液容器1中添加设置量的液态物质;

[0033]

步骤s2、设定计时器6的计时或倒计时时间;

[0034]

步骤s3、开启上电控阀门2,所述计时器6同步响应,令所述盛液容器1 中的液态物质快速流入浸泡容器3中,浸泡待浸泡固态物质;

[0035]

步骤s4、所述计时器6计时或倒计时达到设定值后转至步骤s5;

[0036]

步骤s5、自动开启下电控阀门4,令浸泡容器3中的液态物质流入回收容 器5中,完成与浸泡样品的分离。

[0037]

在步骤s3中,计时器6同步响应是指在上电控阀门2开启同步开始计时或 倒计时;或者设定计时器6的延迟时间,在所述上电控阀门2开启同步开始延 迟时间,之后所述计时器6再开始计时或倒计时。

[0038]

该延迟时间是液态物质从盛液容器1向浸泡容器3的运动时间,目的在于 扣除该

运动时间对浸泡时间的影响。计时或倒计时过程中,待浸泡固态物质与 液态物质充分接触,呈完全浸没状态。

[0039]

本装置不限于一次液体浸泡,可进行多次液体浸泡,多次液体浸泡可以为 相同液体,也可以为不同液体。根据不同的浸泡处理需求,可对装置的各部分 进行拆装更换。

[0040]

实施案例1

[0041]

考察金属薄膜样品在液体中浸泡的溶出情况。选取在平整薄片基底上均匀 淀积的金属薄膜样品,测量样品面积s。由于该基底为化学惰性材料,不与浸 泡溶液发生对结果产生影响的化学反应,因此,实验中将该基底直接浸泡在液 体中。

[0042]

实验前,先将样品用去离子水充分冲洗,保证表面无显著杂质污染;然后 用洁净氮气吹干,放置在浸泡容器3中栅格31上。为了确保实验中薄膜表面的 液体能够尽可能地流入回收容器,本装置在使用时优选竖直方式放置金属薄膜 样品。

[0043]

将体积v的液体注入盛液容器1中,设定计时器6倒计时时间t。开启上 电控阀门2,该计时器同步响应,此时液体迅速全部流入浸泡容器3中,液体 完全浸没该金属薄膜样品,计时器6执行倒计时程序。待倒计时t结束时,下 电控阀门4同步开启,液体全部流入回收容器5。

[0044]

收集回收容器5中的液体,进行电感耦合等离子体质谱(icp-ms)或电感 耦合等离子体发射光谱(icp-oes)对薄膜金属元素的离子进行分析,同时以未 浸泡的液体作为对照组,可以获知该金属在浸泡溶液中的溶出情况。通过如下 公式能够计算单位面积的溶出速率,d=(d

×

v)/(s

×

t),其中d为溶出速率,d为 液体中金属离子浓度,v为回收容器中液体体积,s为样品面积,t为计时器设 定时间。

[0045]

实施案例2

[0046]

对固体样品浸泡处理的精确控制实验。将待浸泡固体样品清洗干燥后放入 浸泡容器3内栅格31上,连接上连接管道7和盛液容器1,将能够浸没该固体 样品的溶液注入盛液容器1中,并设定计时器6的计时时间t和延时时间0.2s。 上电控阀门2开启时,液体流入浸泡容器3,该计时器6同步响应,延时0.2s 后计时器6开始执行计时程序。待计时t结束,下电控阀门4同步开启,液体 进入回收容器5,此时迅速在盛液容器1中冲入去离子水,由于此时上电控阀 门2和下电控阀门4均为开启状态,因而冲洗的目的在于快速将固体与浸泡液 体进行隔离,减少浸泡时间的误差。实验结束后,拆卸浸泡容器3,取出固体 样品,完成精确浸泡操作。

[0047]

实施案例3

[0048]

此实施案例与实施案例2应用场景类似,区别在于是采用两次液体浸泡处 理待浸泡固体。将待浸泡固体样品清洗干燥后放入浸泡容器3内栅格31上,之 后连接上连接管道7和盛液容器1,将能够浸没该固体样品的第一种溶液注入 盛液容器1中,并设定计时器6的倒计时时间t1和延时时间0.2s。上电控阀门 2开启时,第一种溶液流入浸泡容器3,该计时器6同步响应,延时0.2s后计 时器6开始执行倒计时程序。在此期间,第一种溶液完全进入浸泡容器后,单 独控制上电控阀门2的紧急开关进行关闭,向该盛液容器1中加入第二种溶液。 待倒计时t1结束,下电控阀门4开启,第一种溶液进入回收容器5,单独控制 下电控阀门4的紧急开关关闭。此时再次设定计时器6的倒计时时间t2和延时 时间,将上电控阀门2开启,第二种溶液进入浸泡容器3中,计时器6同步响 应,经过延时时间后计时器开始执行

倒计时。待倒计时t2结束,自动开启下电 控阀门4,第二种溶液进入回收容器5。此时上电控阀门2和下电控阀门4均为 开启状态,迅速在盛液容器1中冲入去离子水,目的在于快速将固体与浸泡液 体进行隔离,减少浸泡时间的误差。完成对固体样品的两次液体浸泡过程。

[0049]

实施案例4

[0050]

此实施案例与实施案例3应用场景类似,区别在于可以有另一个盛液容器 和回收容器替换。将待处理固体样品放入浸泡容器3内栅格31上,之后连接上 连接管道7和盛液容器1,将能够浸没该固体样品的第一种溶液注入盛液容器1 中,并设定计时器6的倒计时时间t1和延时时间0.2s。上电控阀门2开启时, 第一种溶液流入浸泡容器3,该计时器6同步响应,延时0.2s后计时器6开始 执行倒计时程序。在此期间,第一种溶液完全进入浸泡容器后,单独控制上电 控阀门2的紧急开关关闭,将盛过第一种溶液的盛液容器替换为盛有第二种溶 液的盛液容器。待倒计时t1结束,下电控阀门4开启,第一种溶液进入回收容 器5。单独控制下电控阀门4的紧急开关关闭,然后将盛有第一种溶液的回收 容器替换成另一个空的回收容器。回收容器也可以不替换,视具体需要而定。 此时再次设定计时器6的倒计时时间t2和延时时间。将上电控阀门2开启,第 二种溶液进入浸泡容器3中,计时器6同步响应,经过延时时间后计时器开始 执行倒计时。待倒计时t2结束,自动开启下电控阀门4,第二种溶液进入所述 另一个空的回收容器5。此时上电控阀门2和下电控阀门4均为开启状态,迅 速在盛液容器1中冲入去离子水,目的在于快速将固体与浸泡液体进行隔离, 减少浸泡时间的误差。完成对固体样品的两次液体浸泡过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1