[0001]

本实用新型涉及超高分子量聚乙烯试样双缺口共面制样装置领域,尤其涉及一种双缺口共面制样装置。

背景技术:[0002]

超高分子量聚乙烯材料的冲击性能是测试项目中的一种重要指标,摆锤冲击试验过程中试样的制备对冲击数据的影响极为重要,试样缺口剩余的尺寸的大小,缺口的共面与对称情况,直接影响试样的冲击数据。双缺口共面制样装置用于超高分子量聚乙烯模塑材料进行开口制样,以便于进行简支梁双缺口冲击强度测定,多被应用于科研机关、大专院校、非金属材料生产厂的实验室悬臂梁和简支梁式冲击试验机做非金属材料冲击韧性实验。

[0003]

试样制备和性能测定的要求将条形试样在两侧同时制作缺口,目前市场上的超高分子量聚乙烯的双缺口试样的制样设备都是通过刀片切割试样的一面,再将试样翻转180度再切割另一面,这样切割存在试样的缺口很难共面、平行,缺口的剩余尺寸很难达到实际要求,缺口在长度方向的对中不容易保证,操作极为复杂。

技术实现要素:[0004]

本实用新型的目的是提供一种双缺口共面制样装置,解决超高分子量聚乙烯双缺口试样的制样难、试样的缺口共面、平行,缺口的剩余尺寸要求高的技术问题。

[0005]

为解决上述技术问题,本实用新型采用如下技术方案:

[0006]

本实用新型一种双缺口共面制样装置,包括基础底板、试样夹紧装置和试样切割装置;

[0007]

所述试样加紧装置包括水平对称设置于所述基础底板上的两个丝杠固定座,设置在所述丝杠固定座上的锁紧丝杠一端设置有试样锁紧手轮,所述锁紧丝杠与两个试样锁紧块的连接端螺纹连接,所述试样锁紧块的工作端长度与试样长度相匹配且设置有限位块,所述连接端底部通过所述基础底板的方形槽导向定位;

[0008]

所述试样切割装置包括水平对称设置于所述基础底板上的两个刀具螺杆固定座,设置在所述刀具螺杆固定座上的切割丝杠一端设置有切割手轮,所述切割丝杠与两个刀具座螺纹连接,所述刀具座顶部边缘设置有两个刀具,两个所述刀具通过与对刀块的缺口相适配来进行定位。

[0009]

进一步的,两个所述刀具分别设置有一一对应的刀具调节手扭,通过旋转所述刀具调节手扭推动所述刀具相对所述刀具座滑动。

[0010]

再进一步的,所述刀具座底部与滑块固定连接且一一对应,所述滑块通过底部凹槽与滑轨可移动连接,所述滑轨与所述基础底板通过螺钉固定连接。

[0011]

再进一步的,所述锁紧丝杠的两端外表面分别设置有正向螺纹段和反向螺纹段,其两端与所述丝杠固定座可转动连接。

[0012]

再进一步的,所述切割丝杠的两端侧表面分别设置有正向螺纹段和反向螺纹段,其两端与所述刀具螺杆固定座可转动连接。

[0013]

再进一步的,所述对刀块的长度范围为30-150mm,并在长度方向中心位置的两侧设置有平行共面的两个所述缺口,所述缺口宽度为0.1mm-0.5mm,深度为0.5mm-6mm。

[0014]

再进一步的,两个所述刀具的刀刃角度为10-20度,厚度为0.1-0.5mm。

[0015]

与现有技术相比,本实用新型的有益技术效果:

[0016]

本实用新型制样设备可通过对刀块调节两刀具距离并进行同步切割,一次进刀完成试样相对两个面的共面缺口制备,无需翻转试样;通过限位块保证缺口与试样中心线严格对称,高精度定位;切割过程中,对试样采用先夹紧后切割的方式进行加工,刀刃磨损小,试样锁紧装置和的使用提供了稳固的支撑,避免了人为操作造成偏差,延长使用寿命。

附图说明

[0017]

下面结合附图说明对本实用新型作进一步说明。

[0018]

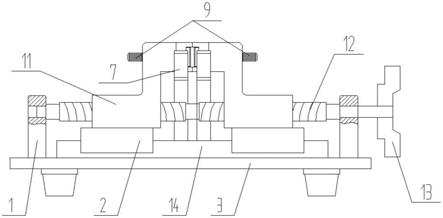

图1为本实用新型双缺口共面制样装置的主视图;

[0019]

图2为本实用新型双缺口共面制样装置的俯视图;

[0020]

图3为本实用新型的试样加紧装置的主视图;

[0021]

图4为本实用新型的对刀块的结构示意图;

[0022]

附图标记说明:1、刀具螺杆固定座;2、滑块;3、基础底板;4、试样锁紧手轮;5、锁紧丝杠;6、限位块;7、试样锁紧块;8、丝杠固定座;9、刀具调节手扭;10、刀具;11、刀具座;12、切割丝杠;13、切割手轮;14、滑轨;15、对刀块;16、缺口。

具体实施方式

[0023]

如图1、图2、图3和图4所示,一种双缺口共面制样装置包括设置在基础底板3上的试样加紧装置和试样切割装置两个部分。

[0024]

试样加紧装置包括限位块6、试样锁紧块7、锁紧丝杠5、试样锁紧手轮4和丝杆固定座8;水平对称布置的两个丝杠固定座8与基础底板3通过螺钉固定连接,锁紧丝杠5的两端外表面分别设置有正向螺纹段和反向螺纹段,其两端与丝杠固定座8可转动连接,两个试样锁紧块7的连接端顶部设置有正,反螺纹并与锁紧丝杠5螺纹连接,连接端底部通过基础底板3的方形槽导向定位,试样锁紧块7的工作端长度与试样长度相匹配且设置有限位块6,旋转设置在锁紧丝杠5一端的试样锁紧手轮4,两个试样锁紧块7分离或靠近,实现试样的放松与夹紧。

[0025]

试样切割装置包括刀具螺杆固定座1、滑块2、刀具调节手扭9、刀具10、刀具座11、切割丝杠12、切割手轮13和滑轨14;水平对称布置的两个刀具螺杆固定座1与基础底板3通过螺钉固定连接,切割丝杠12的两端侧表面分别设置有正向螺纹段和反向螺纹段,保证同步切割,其两端与刀具螺杆固定座1可转动连接,切割丝杠12与两个刀具座11螺纹连接,刀具座11顶部边缘设置有两个刀具10,刀具座11底部与滑块2固定连接且一一对应,滑块2通过底部凹槽与滑轨14可移动连接,滑轨14与基础底板3通过螺钉固定连接;旋转设置在切割丝杠12一端的切割手轮13,两个刀具座11分离或靠近,实现试样的切割;

[0026]

具体的,两个刀具10分别设置有一一对应的刀具调节手扭9,通过旋转刀具调节手

扭9推动刀具10相对刀具座11滑动,两个刀具10刀刃的距离通过与对刀块15的缺口16相适配来进行定位,直至刀刃与缺口重合,同时,调节限位块6与对刀块15紧密贴合,以确定限位块6的位置;

[0027]

更具体的,对刀块15的长度范围为30mm-150mm,并在长度方向中心位置的两侧设置有平行共面的两个缺口16,缺口16宽度为0.1mm-0.5mm,深度为0.5mm-6mm。两个刀具10的刀刃角度为10-20度,厚度为0.1mm-0.5mm。

[0028]

本实用新型的动作过程如下:

[0029]

参照图1、图2、图3和图4,首先,旋转锁紧手轮4将两个试样锁紧块7分离,放好对刀块15并锁紧固定,旋转刀具调节手扭9调节两个刀具10的刀刃间距,直到刀刃与缺口16相适配;

[0030]

然后,在通过对刀块15调整限位块位置,通过调整限位块6保证切口在试样长度方向的中心位置,将对刀块15换成试样,当试样与限位块6无缝隙接触时,旋转试样锁紧手轮将试样锁紧,保证试样在切削过程中固定;

[0031]

最后,通过旋转切割手轮13驱动刀具10同步切割,制作切口。

[0032]

以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。