管-板焊缝指定位置焊脚高测量装置的制作方法

1.本实用新型涉及一种焊缝测量装置,尤其是一种焊脚高测量装置。

背景技术:

2.目前,如图1所示,对于不开坡口的钢板与管子角接焊缝,技术上要求对管子与钢板相切平面上焊脚高尺寸h进行测量并达到要求,但受结构和限制,无法从焊缝端部直接找到图1中的a面,故只能采用钢板尺、直角尺与焊检尺组合进行间接测量,如图2所示。使用此方法测量,首先需采用钢板尺、直角尺对管子侧a面与焊缝交线位置进行定位,然后在焊缝上进行位置标识,再采用焊检尺对标识位置的焊脚高进行测量,步骤繁多,难以直接得到测量数据,且测量误差较大,完全无法满足项目检测的周期和精度要求。

3.于2014年3月26日公布的中国发明专利申请cn103673824a中公开了一种“双基座焊缝高测量尺及测量方法”,其可用于堆焊层高度的测量,但若用于管-板焊缝高的测量,由于缺少管径定位的相应设计,不方便直接使用。

技术实现要素:

4.为了提高测量精度和效率,本实用新型所要解决的技术问题是提供一种管-板焊缝指定位置焊脚高测量装置。

5.本实用新型解决其技术问题所采用的技术方案是:管-板焊缝指定位置焊脚高测量装置,包括主尺,主尺包括相互垂直的定位边和度量边,定位边的自由端作为基准定位面,度量边与基准定位面平行;所述度量边上连接有相对于度量边可滑动的焊高滑尺和支腿滑尺,其中焊高滑尺更接近于所述定位边;焊高滑尺的滑动方向垂直于所述基准定位面,沿焊高滑尺的滑动方向布置有高度刻度;支腿滑尺的滑动方向平行于所述基准定位面及度量边,沿支腿滑尺的滑动方向布置有宽度刻度,并为所述支腿滑尺配置有滑动定位装置。

6.所述支腿滑尺直接与度量边滑动连接,所述宽度刻度布置在度量边上,所述支腿滑尺上布置有与宽度刻度匹配的让宽度刻度显露的宽度读数框,宽度读数框外侧布置有宽度读数线,宽度读数线与宽度刻度对应值表示支腿滑尺与焊高滑尺的间距。

7.所述度量边上开设有锁钮槽,所述支腿滑尺开有螺纹锁钮孔,螺纹锁钮孔中螺纹连接有锁钮,锁钮槽、螺纹锁钮孔和锁钮共同构成所述的滑动定位装置。

8.所述度量边上与支腿滑尺配合的滑动行程段的横截面形状为等腰梯形,支腿滑尺上具有与之相匹配的第一燕尾槽。

9.所述焊高滑尺直接与度量边滑动连接,度量边上开设有第二燕尾槽,焊高滑尺为与第二燕尾槽匹配的滑块。

10.所述高度刻度布置在焊高滑尺上,度量边上布置有相应的焊高读数线,焊高读数线与高度刻度对应值表示焊高滑尺的自由端与基准定位面的间距。

11.所述焊高滑尺接近于基准定位面的自由端设计为尖角端。

12.本实用新型的有益效果是:制作简单,成本低,测量快捷、准确,可直接得到测量数

据。

附图说明

13.图1是现有管-板焊缝焊脚高尺寸h的示意图。

14.图2是现有用于测量管-板焊缝焊脚高的组合测量工具的示意图。

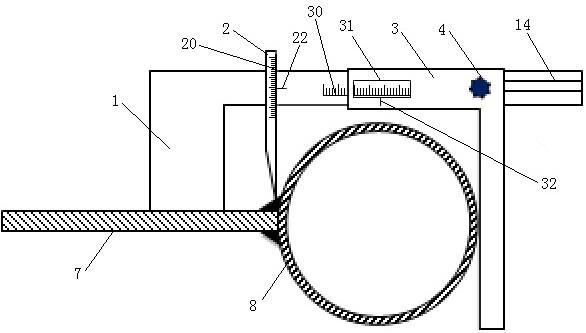

15.图3是本实用新型的管-板焊缝指定位置焊脚高测量装置的结构示意图。

16.图4是图3中主尺的主视图。

17.图5是图4 的俯视图。

18.图6是图4中a-a剖面的示意图。

19.图7是图3中焊高滑尺的主视图。

20.图8是图3中支腿滑尺的主视图。

21.图9是图8的右视图。

22.图10是本实用新型的管-板焊缝指定位置焊脚高测量装置用于焊脚高测量时的示意图。

23.图11是管-板焊缝要求的测量位置的示意图。

24.图12是实施例中测量步骤1的示意图。

25.图13是实施例中测量步骤2的示意图。

26.图14是实施例中测量步骤3~5的示意图。

27.图中标记为:1-主尺,2-焊高滑尺,3-支腿滑尺,4-锁钮,5-第一燕尾槽,6-第二燕尾槽,7-板,8-管,10-基准定位面,11-定位边,12-度量边,14-锁钮槽,20-高度刻度,22-焊高读数线,30-宽度刻度,31-宽度读数框,32-宽度读数线,34-螺纹锁钮孔。h-焊脚高。

具体实施方式

28.下面结合附图和实施例对本实用新型进一步说明。

29.如图1、图2所示,现有技术中无直接用于管-板焊缝指定位置焊脚高的测量装置,要完成相应测量需要多个操作步骤,且精度不高。

30.如图3~图9所示,本实用新型的管-板焊缝指定位置焊脚高测量装置包括主尺1,主尺1包括相互垂直的定位边11和度量边12,定位边11的自由端作为基准定位面10,度量边12与基准定位面10平行;焊高滑尺2和支腿滑尺3分别与度量边12滑动连接,其中焊高滑尺2更接近于所述定位边11,焊高滑尺2的滑动方向垂直于所述基准定位面10,焊高滑尺2上布置有高度刻度20,度量边12上布置有相应的焊高读数线22,焊高读数线22与高度刻度20对应值表示焊高滑尺2的自由端与基准定位面10的间距;支腿滑尺3的滑动方向平行于所述基准定位面10及度量边12,在度量边12上布置有宽度刻度30,支腿滑尺3上布置有与宽度刻度30匹配的让宽度刻度30显露的宽度读数框31,宽度读数框31外侧布置有宽度读数线32,宽度读数线32与宽度刻度30对应值表示支腿滑尺3与焊高滑尺2的间距。

31.所述支腿滑尺3配置有滑动定位装置:度量边12上开设有锁钮槽14,所述支腿滑尺3开有螺纹锁钮孔34,螺纹锁钮孔34中螺纹连接有锁钮4,锁钮槽14、螺纹锁钮孔34和锁钮4共同构成所述的滑动定位装置,锁钮4通过螺纹锁钮孔34进行锁紧,可固定支腿滑尺3的位置。

32.为提高精度,所述度量边12上与支腿滑尺3配合的滑动行程段的横截面形状为等腰梯形,支腿滑尺3上具有与之相匹配的第一燕尾槽5,度量边12上开设有第二燕尾槽6,焊高滑尺2为与第二燕尾槽6匹配的滑块。

33.所述焊高滑尺2接近于基准定位面10的自由端设计为尖角端,可有效的减少与焊缝的接触面积,便于更精确的定位,以方便准确测量和读数。

34.实施例:

35.如图10~图14所示,应用上述管-板焊缝指定位置焊脚高测量装置进行测量的方法。

36.步骤1:如图12所示,将主尺1左侧定位边11的底部靠在标准平面上并放平,使基准定位面10与标准平面重合,将焊高滑尺2向下滑动到底,验证焊高滑尺2的零位是否准确。

37.步骤2:如图13所示,滑动支腿滑尺3,通过宽度读数将支腿滑尺3与焊高滑尺2的间距调节到要求值,锁死支腿滑尺3。

38.步骤3:如图14所示,将主尺1与管子轴向垂直放置,使支腿滑尺3的支腿直边与管子的外壁贴紧,同时将主尺1底边与钢板表面放平。

39.步骤4:如图14所示,滑动焊高滑尺2至其尖角端紧触焊缝表面。

40.步骤5:如图14所示,在焊高滑尺2上进行读数。

41.某项目管子角缝焊脚高检测采用现有技术与本实用新型装置的对比。

42.产品情况:管子规格:管子外径φ=80 mm,管子长度l=1000mm;钢板规格:厚度δ=30mm,长

×

宽=1000 mm

×

400 mm;产品处于卧式状态,如图12所示。

43.检测要求:1、垂直于钢板并与管子相切平面上角接缝焊脚高h≥3mm(参见图1);2、每条焊缝上测量3个位置,两面共测量6个点。

44.使用原有测量方式,总计6个测量点耗时约15分钟(不计产品翻面耗时);同时,因定位偏差、标记粗细导致的偏差、焊检尺测量时找正的偏差,均对测量准确性有影响,实际测量结果如下:

45.焊缝正面位置1、2、3处焊高:4.5mm;4.5mm;4.2mm;

46.焊缝反面位置1、2、3处焊高:3.7mm;4.0mm;4.5mm。

47.采用本实用新型实际测量时,6个点共计耗时3分钟(不计产品翻面耗时),测量结果如下:

48.焊缝正面位置1、2、3处焊高:3.5mm;3.3mm;3.4mm;

49.焊缝反面位置1、2、3处焊高:3.2mm;3.7mm;3.5mm。

50.将此产品位置1、2、3进行解剖,直接测得实际与管子边缘相切的位置焊高分别为:

51.焊缝正面位置1、2、3处焊高:3.7mm;3.4mm;3.3mm;

52.焊缝反面位置1、2、3处焊高:3.1mm;3.8mm;3.5mm。

53.由焊缝解剖数据可知,使用本实用新型装置完成的测量,其测量误差均不超过0.2mm,在估读误差范围内,满足要求。检测准确程度和检测效率均优于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1