一种耐磨试验台架的制作方法

1.本实用新型涉及核电站技术领域,具体涉及一种耐磨试验台架。

背景技术:

2.海洋核动力平台反应堆设计寿命提升至40年,其反应堆关键设备控制棒驱动机构使用寿命也提升至40年。海洋核动力平台反应堆采用丝杆螺母式控制棒驱动机构,为提升控制棒驱动机构的使用寿命,其易损件寿命也需要满足15000m要求。

3.易损件寿命是影响控制棒驱动机构寿命的关键因素,而小滚轮与丝杠的材料是影响易损件寿命的主要原因。小滚轮材料优先选用crnimo,丝杠材料优先选用05cr17ni4cu4nb,为验证小滚轮材料crnimo性能指标是否满足设计要求,需开展试验进行验证。

4.为验证小滚轮与丝杠材料的使用寿命是否满足15000m的要求,可以通过控制棒驱动机构试验台架的热态寿命考核。但由于控制棒驱动机构热态寿命试验成本高、单次试验时间长,为降低成本、加快试验进展,专门设计并开展针对易损件尤其是小滚轮的耐磨试验,为控制棒驱动机构易损件选材提供进一步的技术支撑。

技术实现要素:

5.针对现有技术中存在的缺陷,本实用新型的目的在于提供一种耐磨试验台架。

6.为达到以上目的,本实用新型采取的技术方案是:

7.一种耐磨试验台架,包括:

8.转子部件,其内部沿轴向贯穿设有容置空间,其外周设有多个凹槽,每个凹槽内均设有至少一个滚轮组件,滚轮组件包括沿转子部件轴向设置的转轴和套设在转轴上的滚轮,每个滚轮的外圈均设置有螺纹且该螺纹具有螺旋升角;

9.丝杆,其贯穿设置在转子部件的容置空间内,且丝杆外壁上的螺纹与所有滚轮组件的滚轮外圈上的螺纹啮合;

10.动力组件,其输出动力以带动转子部件转动,通过转子部件上所有滚轮组件的滚轮的转动带动丝杆做直线运动。

11.支撑台架,其上安装转子部件、丝杆、以及动力组件,动力组件位于转子部件和丝杆上方。

12.在上述技术方案的基础上,多个凹槽均匀分布在转子部件的外周。

13.在上述技术方案的基础上,动力组件包括:

14.伺服电机,其动力输出端通过联轴器连接动力输出轴;

15.小齿轮,其套设在动力输出轴上;

16.大齿轮,其套设在丝杆外且连接转子部件顶端,大齿轮和小齿轮啮合;

17.控制器,其连接伺服电机,用于向伺服电机输出启闭命令,并处理得到小齿轮转动圈数、大齿轮转动圈数、转子部件转动圈数、每个滚轮转动圈数、以及丝杆行进距离。

18.在上述技术方案的基础上,由小齿轮和大齿轮构成减速机构,该减速机构的减速比为10:4。

19.在上述技术方案的基础上,耐磨试验台架还包括:

20.行程开关,其包括两个位置传感器,一个位置传感器设置在丝杆顶端一侧,另一个位置传感器设置在距离丝杆顶端预设距离的位置一侧,两个位置传感器用于向控制器发送采集到的丝杆的位置信息。

21.在上述技术方案的基础上,支撑台架包括从上之下依次设置的相互连接的上支撑平台、中支撑平台、以及下支撑平台;

22.伺服电机安装为上支撑平台上,联轴器安装在中支撑平台上,伺服电机的动力输出轴延伸向下支撑平台方向,转子部件安装在下支撑平台上,丝杆顶端贯穿中支撑平台和上支撑平台,位置传感器均设置在上支撑平台上。

23.在上述技术方案的基础上,耐磨试验台架还包括:

24.压紧套筒,其套设在转子部件上且位于大齿轮和下支撑平台之间;

25.固定套筒,其套设在转子部件上且位于下支撑平台和配重盘之间,固定套筒下支撑平台。

26.在上述技术方案的基础上,耐磨试验台架还包括:

27.固定台架,其上安装支撑台架。

28.在上述技术方案的基础上,所述耐磨试验台架还包括:

29.配重组件,其包括配重盘和至少一个配重导杆,丝杆底端连接配重盘,每个配重导杆均贯穿配重盘设置且均与丝杆平行。

30.在上述技术方案的基础上,所述耐磨试验台架还包括:

31.监控组件,其连接控制器,用于采集丝杆做直线运动时的视频图像并将视频图像发送至控制器,由控制器对视频图像进行图像分析处理得到丝杆的行进距离。

32.与现有技术相比,本实用新型的优点在于:

33.耐磨试验台架通过模拟控制棒驱动机构丝杠与滚轮组件的运动模式,当丝杠累积往复运动达到设计行程后,对丝杠及小滚轮材料的耐磨性能进行测试分析,使用便捷高效。

附图说明

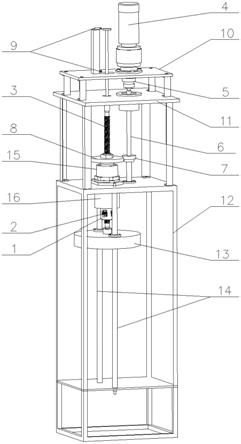

34.图1为本实用新型实施例中耐磨试验台架的结构示意图。

35.图中:1

‑

转子部件,2

‑

滚轮组件,3

‑

丝杆,4

‑

伺服电机,5

‑

联轴器,6

‑

动力输出轴,7

‑

小齿轮,8

‑

大齿轮,9

‑

行程开关,10

‑

上支撑平台,11

‑

中支撑平台,12

‑

下支撑平台,13

‑

配重盘,14

‑

配重导杆,15

‑

压紧套筒,16

‑

固定套筒。

具体实施方式

36.以下结合附图对本实用新型的实施例作进一步详细说明。

37.参见图1所示,本实用新型实施例提供一种耐磨试验台架,包括安装在支撑台架上的转子部件1、丝杆3、以及动力组件,动力组件位于转子部件1和丝杆3的上方,用于带动转子部件1转动,转子部件1转动后带动丝杆3做直线往复运动,通过动力组件控制转子部件1转动周数即可控制丝杆3运行设计行程,当丝杠累积往复运动达到设计行程后,对丝杠及小

滚轮材料的耐磨性能进行测试分析。

38.具体的,转子部件1内部沿轴向贯穿设有容置空间,其外周设有多个凹槽,每个凹槽内均设有至少一个滚轮组件2,滚轮组件2包括沿转子部件1轴向设置的转轴和套设在转轴上的滚轮,每个滚轮的外圈均设置有螺纹且该螺纹具有螺旋升角。丝杆3贯穿设置在转子部件1的容置空间内,且丝杆3外壁上的螺纹与所有滚轮组件2的滚轮外圈上的螺纹啮合,在转子部件1转动时,滚轮抱住丝杠,当滚轮旋转时,可以驱动丝杆3向上和向下运动。动力组件输出动力以带动转子部件1转动,由动力组件控制转子部件1转动周数,进而控制丝杆3行程,丝杆3提升有效长度为一个行程,累计行程满足指标要求后,将滚轮与丝杆3拆卸后进行检查测量,评估滚轮材料和丝杆3材料的耐磨性能。

39.较佳的实施例中,多个凹槽均匀分布在转子部件1的外周。例如,转子部件1包括1个转子部件1模拟件和4个滚轮组件2。其中,转子部件1模拟件最大外径尺寸为内径为高度为400mm。

40.较佳的实施例中,动力组件包括:

41.伺服电机4,其动力输出端通过联轴器5连接动力输出轴6。伺服电机4是整个试验台架的动力来源,主要功能是通过自带输出减速器实现较低的转速输出,自带控制器能够平稳实现电机的正反转,电机转矩能满足一定负载要求,电机可靠性满足要求。伺服电机4为满足以上要求,需自带控制器及减速器,其主要技术指标中,电源及功率要求为交流220v、50hz,功率≥3kw。转速要求最低转速≤18r/min,最高转速≥1200r/min。负载要求300kg。精度要求:低速≤1r/min,高速≤10r/min。

42.小齿轮7,其套设在动力输出轴6上。大齿轮8主要技术指标:齿数100,模数2,压力角20,分度圆直径200mm,孔径60mm。

43.大齿轮8,其套设在丝杆3外且连接转子部件1顶端,大齿轮8和小齿轮7啮合。小齿轮7主要技术指标:齿数40,模数2,压力角20,分度圆直径80mm,孔径25mm。

44.伺服电机4输出转速后,通过大齿轮8、小齿轮7进行二级减速,减速比为10:4,由于齿轮浸没在水中,没法添加润滑剂,因此齿轮要寿命要超过小滚轮寿命15000米要求。齿轮选用标准定制齿轮。

45.控制器,其连接伺服电机4,用于向伺服电机4输出启闭命令,并处理得到小齿轮7转动圈数、大齿轮8转动圈数、转子部件1转动圈数、每个滚轮转动圈数、以及丝杆3行进距离。

46.较佳的实施例中,耐磨试验台架还包括:

47.行程开关9行程开关99,其包括两个位置传感器,一个位置传感器设置在丝杆3顶端一侧,另一个位置传感器设置在距离丝杆3顶端预设距离的位置一侧,两个位置传感器用于向控制器发送采集到的丝杆3的位置信息。

48.具体的,在丝杆3运动行程的起点和终点位置分别设一个位置开关,共2个位置开关,位置开关寿命不小于20万次。

49.较佳的实施例中,支撑台架包括从上之下依次设置的相互连接的上支撑平台10、中支撑平台11、以及下支撑平台12。伺服电机4安装为上支撑平台10上,联轴器5安装在中支撑平台11上,伺服电机4的动力输出轴6延伸向下支撑平台12方向,转子部件1安装在下支撑平台12上,丝杆3顶端贯穿中支撑平台11和上支撑平台10,位置传感器均设置在上支撑平台

10上。

50.较佳的实施例中,耐磨试验台架还包括:

51.压紧套筒15,其套设在转子部件1上且位于大齿轮8和下支撑平台12之间。

52.固定套筒16,其套设在转子部件1上且位于下支撑平台12和配重盘13之间,固定套筒16下支撑平台12。

53.较佳的实施例中,耐磨试验台架还包括:

54.固定台架,其上安装支撑台架。小滚轮耐磨试验所有零部件都固定在固定台架上。固定台架尺寸约为:长

×

宽

×

高为600mm

×

800mm

×

1800mm。固定台架下部放置于一个水池中,水池尺寸长

×

宽

×

高为650mm

×

850mm

×

800mm。

55.较佳的实施例中,所述耐磨试验台架还包括:

56.配重组件,其包括配重盘13和至少一个配重导杆14,丝杆3底端连接配重盘13,每个配重导杆14均贯穿配重盘13设置且均与丝杆3平行。

57.控制棒驱动机构实际负载为150kg,采用配重方式进行模拟。配重盘13为机加工钢板或铅锭,总重量为300kg,其中包括一个基础配重块50kg,10个20kg配重块,5个10kg配重块。配重盘13与丝杠通过螺纹连接,接口尺寸为m18

×

1.5,在配重盘13需设置配重导杆14接口,配重盘13与配重导杆14进行配合,防止丝杠运动过程中的周向旋转。丝杆3尺寸为tr32

×

6,丝杆3段有效长度为800mm。丝杆3提升配重时,通过两根长1200mm,直径的配重导杆14和两个带法兰直线轴承提供导向和支撑。

58.较佳的实施例中,所述耐磨试验台架还包括:

59.监控组件,其连接控制器,用于采集丝杆3做直线运动时的视频图像并将视频图像发送至控制器,由控制器对视频图像进行图像分析处理得到丝杆3的行进距离。

60.耐磨试验台架控制器控制伺服电机4正反转,实现丝杆3和配重盘13的上下运动,并利用伺服电机4正反转次数及伺服电机4转动圈数,换算丝杆3提升及下降的累积总行程。整个实验过程通过监控组件进行完整监测记录。

61.测量过程为:本试验通过便携式计算机上的控制软件,设定丝杆3单向运动的速度和行程后,通过控制器给伺服电机4控制信号,使伺服电机4以一定速度转动从而带动丝杠上下运动,其中上下运动转换通过控制器自动实现。

62.控制器对运动行程进行采集分析,在便携式计算机控制软件上实时显示丝杆3提升速度及累积行程。

63.耐磨试验中丝杆3的累积运动行程需要达到15000米,试验期间运动累积行程满2000米,需要对丝杆3、各个轴承及滚轮进行初步检查,如发现有除滚轮的易损件损坏,需要及时更换。

64.当丝杆3累积运动15000米后,拆卸检查滚轮磨损情况,并将滚轮送专业检查机构出具检测报告。

65.本实用新型不仅局限于上述最佳实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本实用新型相同或相近似的技术方案,均在其保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1