一种塑料管材在线智能外观检测装置的制作方法

[0001]

本实用新型涉及塑料管材生产加工技术领域,尤其涉及一种塑料管材在线智能外观检测装置。

背景技术:

[0002]

随着塑料管道在新型建材领域的应用普及,市场及用户对塑料管道产品质量的关注和重视程度也越发凸显,尤其是对于建筑内配套使用的给水、采暖及电工护套等所用塑料管道产品,都属于隐蔽式工程项目配套产品,越发受到终端用户们的高度重视与关注。而外观质量和产品标识作为管道产品下线过程中品质把控的第一步,既反映了产品加工工艺的优劣也保障了整体生产效率。但是,传统的外观检验和产品标识的监控判别主要还是以人工操作为主,且更多的是以人工肉眼、触感等手段来完成。该方式效率低下,还会因操作人员个人的差异经验、责任心等,以及塑料管材生产速度都较快等原因而容易出错。另外,企业对管理成本和智能制造的重视及需求,也需要思考借助自动化工艺技术来实现品质把控。

技术实现要素:

[0003]

本实用新型旨在解决现有技术的不足,而提供一种塑料管材在线智能外观检测装置。

[0004]

本实用新型为实现上述目的,采用以下技术方案:一种塑料管材在线智能外观检测装置,包括外部硬件、内部硬件和运行软件系统的电路板;

[0005]

外部硬件包括摇臂显示器、闪光声呐报警器及若干对称滚轴稳定器;

[0006]

内部硬件包括若干高清镜头、若干环形光源和微型喷印机,若干高清镜头绕塑料管材轴线圆周均布,环形光源对称分布在高清镜头两侧,且套在塑料管材上,微型喷印机用于对塑料管材进行喷码;

[0007]

电路板位于显示器内,且与显示器电连接,高清镜头和闪光声呐报警器均与电路板电连接;

[0008]

还包括安装箱体,塑料管材从安装箱体内穿过,高清镜头、环形光源和微型喷印机安装在安装箱体内,摇臂显示器、闪光声呐报警器和对称滚轴稳定器位于安装箱体外。

[0009]

高清镜头的个数为3,3个高清镜头所在的面与塑料管材垂直,且3个高清镜头固定在倒置的u形支架上,u形支架下端与安装箱体底壁固定连接。

[0010]

环形光源的个数为2,2个环形光源相对面为光源的发射面,2个环形光源之间光源对射。

[0011]

环形光源5和塑料管材7同轴。

[0012]

对称滚轴稳定器包括两个上下分布的v形槽轮和竖直的安装支架,塑料管材位于v形槽轮的槽内,v形槽轮一端与安装支架转动连接,安装支架下端固定在地面上。

[0013]

微型喷印机和摇臂显示器均固定在安装箱体上。

[0014]

本实用新型的有益效果是:本实用新型采用视觉成像技术,通过全覆盖地捕捉采集管材圆周表面现状,实现在线实时采集,并与标准样交叉比对,再通过软件系统的工具选项,进行在线检测、异常报警、瑕疵定位和质量追踪。

附图说明

[0015]

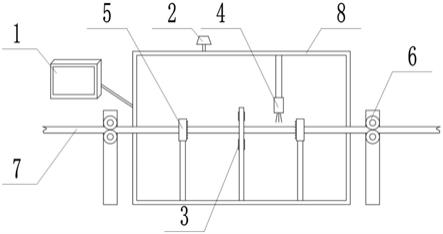

图1为本实用新型的结构示意图;

[0016]

图2为高清镜头和u形支架的连接关系示意图;

[0017]

图3为对称滚轴稳定器的结构示意图;

[0018]

图中:1-摇臂显示器;2-闪光声呐报警器;3-高清镜头;4-微型喷印机;5-环形光源;6-对称滚轴稳定器;61-v形槽轮;62-安装支架;7-塑料管材;8-安装箱体;9-u形支架;

[0019]

以下将结合本实用新型的实施例参照附图进行详细叙述。

具体实施方式

[0020]

下面结合附图和实施例对本实用新型作进一步说明:

[0021]

如图1至图3所示,一种塑料管材在线智能外观检测装置,包括外部硬件、内部硬件和运行软件系统的电路板;还包括安装箱体8,塑料管材7从安装箱体8内穿过;

[0022]

外部硬件包括摇臂显示器1、闪光声呐报警器2及若干对称滚轴稳定器6,摇臂显示器1、闪光声呐报警器2和对称滚轴稳定器6位于安装箱体8外;

[0023]

摇臂显示器1辅助实现在生产现场定时巡检、瑕疵报警处理等操作时灵活、方便;闪光声呐报警器2实现在生产环境下对实时结果与标样交叉对比,并及时有效报警提示;对称滚轴稳定器6包括两个上下分布的v形槽轮61和竖直的安装支架62,塑料管材7位于v形槽轮61的槽内,v形槽轮61一端与安装支架62转动连接,安装支架62下端固定在地面上,对称滚轴稳定器6实现对连续高速挤出生产成型的管材7实现防偏移、防抖动。

[0024]

内部硬件包括若干高清镜头3、若干环形光源5和微型喷印机4,若干高清镜头3绕塑料管材7轴线圆周均布,环形光源5对称分布在高清镜头3两侧,且套在塑料管材7上,微型喷印机4用于对塑料管材7进行喷码,高清镜头3、环形光源5和微型喷印机4安装在安装箱体8内;

[0025]

高清镜头3的个数为3,3个高清镜头3所在的面与塑料管材7垂直,且3个高清镜头3固定在倒置的u形支架9上,u形支架9下端与安装箱体8底壁固定连接。3个高清镜头3以三轴等分布设,每台高清镜头3负责120

°

视角的捕捉采集,实现全覆盖采集塑料管材7圆周表面;环形光源5的个数为2,2个环形光源5相对面为光源的发射面,2个环形光源5之间光源对射,聚焦光源实现高度还原采集位置表面效果的“透视”状态;微型喷印机4实现异常瑕疵位置的实时标记,便于后期追溯,本实用新型可以实现对连续性集合构形的塑料管材7进行检测。

[0026]

环形光源5和塑料管材7同轴,微型喷印机4和摇臂显示器1均固定在安装箱体8上。

[0027]

电路板位于显示器1内,且与显示器1电连接,高清镜头3和闪光声呐报警器2均与电路板电连接;电路板配置有专用软件系统,能实时捕捉采集及监控的结果进行同步、及时显示,并具有瑕疵工具、边缘补正及数据统计等选项按钮,可实现瑕疵定位、质量追溯等功能。

[0028]

专用软件系统为管材表面缺陷ccd检测系统,该系统是能够采集、显示和分析管材产品表面杂质缺陷每一平方毫米的工具。该系统记录缺陷位置以及保存缺陷图片。操作员可以通过使用该系统来查看当前表面图片,最近一次的表面缺陷图片以及缺陷尺寸。品质及班组技术人员还可以通过该系统来检查缺陷,而无需去查看缺陷本身,并且根据生产批号,导出报表。

[0029]

本实用新型工作具体步骤如下:

[0030]

a塑料管材7在完成喷淋冷却、在线喷码等工序后,在进入到牵引装置前,先通过本实用新型的硬件装置,依次为外部硬件中的对称滚轴稳定器6,内部硬件中的采集区(高清镜头3能拍摄到的区域)、补光区(环形光源5能照射到的区域);

[0031]

b连续、高速挤出生产成型的塑料管材7在喷淋冷却、在线喷码后,通过对称滚轴稳定器6以减小偏移和抖动,从而稳定地进入到内部硬件中;在内部硬件中,3个呈三轴等分布设的高清镜头3,在环形光源5左右对射聚焦下,实现表面效果近似“透视”状态的情况下,对高速平稳牵引通过的塑料管材7进行圆周表面全覆盖实时拍照采集;

[0032]

c当高清镜头3对连续生产的塑料管材7进行全覆盖实时采集其圆周表面结果后,会在摇臂显示器1上同步、及时显示出采集及监控的结果,并通过专用软件系统将实时结果与标准样进行交叉比对,真实还原检测图像、ng图像。另一方面,通过专用软件系统的瑕疵工具、边缘补正及数据统计等功能选项,根据生产管材牵引的线速度控制及软件设置的瑕疵量报警界限等条件,在监控过程中比对发现瑕疵问题时,会触发微型喷印机4进行光标定位瑕疵点位置,并同时触发闪光声呐报警器2报警进行闪光声呐提醒,从而进行后续质量追溯和应急处理。

[0033]

实施例所涉及的主要技术指标如下

[0034]

技术指标技术要求线速度≤40米/min瑕疵量≤60,报警界限

[0035]

本实用新型在追溯瑕疵位置时,在标记的同时,还会利用报警时拍照照片时间、北京时间及塑料管材生产时间(生产喷码标识上)这三者时间进一步确认并追溯到塑料管材7瑕疵部位的准确位置。本实用新型采用拍照-实施比对-判断标记-报警追溯的方式进行检测,可以实现“在线”的实时检测,便于追溯塑料管材7的具体瑕疵问题及位置。

[0036]

本实用新型利用视觉成像技术,通过全覆盖地捕捉采集管材圆周表面现状,实现在线实时采集、(与标准样)交叉比对,并在专用的配套软件中通过瑕疵工具、边缘补正和数据统计等功能,实现对塑料管材连续生产时的外观质量进行在线监测、异常报警、瑕疵定位、质量追溯等。

[0037]

以上对本实用新型的较佳实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均归属于本发明的专利涵盖范围之内。

[0038]

上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1