一种光伏发电系统用铝型材检测工装的制作方法

[0001]

本实用新型涉及光伏发电系统用铝型材检测技术领域,特别是涉及一种光伏发电系统用铝型材检测工装。

背景技术:

[0002]

铝型材是由铝和其他合金元素制造的制品。通常是先加工成铸造品、锻造品以及箔、板、带、管、棒、型材等后,再经冷弯、锯切、钻孔、拼装、上色等工序制成。光伏发电系统用铝型材由于太阳能晶片特殊的安装要求,对生产型材的长度以及平面度提出较高的精度要求,为防止在生产或运输过程中对型材产生挤压变形,避免精度不良的铝型材制造流出,避免对太阳能光伏板的生产加工造成影响,需对生产的铝型材尺寸及平面度进行全检。传统检测方式为游标卡尺测量长度,塞尺检测平面度,该检测方式效率低,检测准确度低。

技术实现要素:

[0003]

针对现有技术不足,本实用新型的目的在于提供一种光伏发电系统用铝型材检测工装。

[0004]

为了实现上述目的,本实用新型一实施例提供的技术方案如下:

[0005]

一种光伏发电系统用铝型材检测工装,包括承载架、长度检测机构、孔位检测机构、切边斜角检测机构和平面度检测机构,所述承载架包括支撑架、安装在所述支撑架上的承载板,所述承载板上设置有限位机构,所述限位机构包括前后设置的两个限位组件,所述长度检测机构包括分别位于所述承载板左右两端的两个长度检测组件,所述切边斜角检测机构包括分别位于所述承载板左右两端的两个切边斜角检测组件,所述平面度检测机构包括前后设置的第一平面度检测组件和第二平面度检测组件。

[0006]

作为本实用新型的进一步改进,所述承载板包括底板和多个工装板,每个所述限位组件包括多个限位座,每个所述孔位检测机构包括多个仿形检测凸点,多个所述限位座、多个所述仿形检测凸点均分别位于多个所述工装板上。

[0007]

作为本实用新型的进一步改进,每个所述工装板包括水平板、分别与所述水平板的前后端相连接的锁紧固定板、基准固定板,所述水平板位于所述底板上,所述锁紧固定板上安装有至少一个调节螺栓,所述至少一个调节螺栓与所述底板相抵接。

[0008]

作为本实用新型的进一步改进,每个所述长度检测组件包括一组对射式光幕传感器。

[0009]

作为本实用新型的进一步改进,每个所述切边斜角检测组件包括限位挡块、设置在所述限位挡块上的斜切面。

[0010]

作为本实用新型的进一步改进,所述斜切面包括依次相连接的第一竖直面、倾斜面和第二竖直面。

[0011]

作为本实用新型的进一步改进,所述限位挡块上设置有两个安装孔和两个定位销孔。

[0012]

作为本实用新型的进一步改进,所述第一平面度检测组件包括多个第一激光测距传感器,所述第二平面度检测组件包括多个第二激光测距传感器。

[0013]

作为本实用新型的进一步改进,位于左右两端的两个所述水平板上设置有三组接近开关。

[0014]

作为本实用新型的进一步改进,位于左右两端的两个所述水平板上均设置有支座,所述支座上设置有缺口。

[0015]

本实用新型的有益效果是:

[0016]

本实用新型结构简单、使用方便,避免翻转检测干涉,在同一工装上即可完成三个检测工序,成本低廉,通过限位座的设置能够方便操作人员快速的将待检测型材位置放好,工作效率高,且具有防漏检或跳检功能,检测效率高且检测准确度高,通过不同颜色便于操作人员快速区分合格铝型材或不合格铝型材,通过蜂鸣器报警,提示操作人员将不合格铝型材取出或者提示操作人员漏检或跳检,及时调整待检测铝型材放置位置。

附图说明

[0017]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0018]

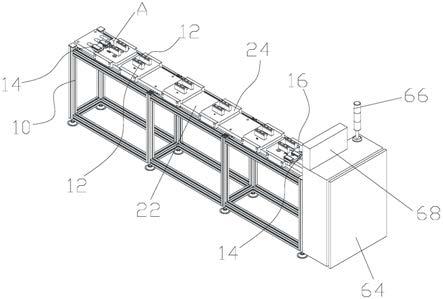

图1为本实用新型的优选实施例的立体图;

[0019]

图2为图1中a的放大示意图;

[0020]

图3为本实用新型的优选实施例的主视图;

[0021]

图4为本实用新型的优选实施例的俯视图;

[0022]

图5为本实用新型的优选实施例的工装板上设置限位座、长度检测组件的立体图;

[0023]

图6为图5的俯视图;

[0024]

图7为本实用新型的优选实施例的工装板上设置限位座、长度检测组件的侧视图;

[0025]

图8为本实用新型的优选实施例的第一步检测工序的结构示意图;

[0026]

图9为本实用新型的优选实施例的第一步检测工序的俯视图;

[0027]

图10为本实用新型的优选实施例的第二步检测工序的结构示意图;

[0028]

图11为本实用新型的优选实施例的第二步检测工序的俯视图;

[0029]

图12为本实用新型的优选实施例的第三步检测工序的结构示意图;

[0030]

图13为本实用新型的优选实施例的第三步检测工序的俯视图。

具体实施方式

[0031]

为了使本技术领域的人员更好地理解本实用新型中的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

[0032]

如图1-图4所示,一种光伏发电系统用铝型材检测工装,包括承载架、长度检测机

构、孔位检测机构、切边斜角检测机构和平面度检测机构,承载架包括支撑架10、安装在支撑架10上的承载板,承载板上设置有限位机构,限位机构包括前后设置的两个限位组件12,长度检测机构包括分别位于承载板左右两端的两个长度检测组件14,切边斜角检测机构包括分别位于承载板左右两端的两个切边斜角检测组件16,平面度检测机构包括前后设置的第一平面度检测组件18和第二平面度检测组件20。

[0033]

本实用新型优选承载板包括底板22和多个工装板24,每个限位组件12包括多个限位座26,每个孔位检测机构包括多个仿形检测凸点,根据铝型材冲孔形状设置,多个限位座26、多个仿形检测凸点均分别位于多个工装板24上,工装板24能够在底板22上左右移动,从而调节相邻工装板24之间的距离,便于适用不同长度的铝型材的检测,适用范围广。

[0034]

如图5-图7所示,本实用新型优选每个工装板24包括水平板30、分别与水平板30的前后端相连接的锁紧固定板32、基准固定板34,水平板30位于底板22上,锁紧固定板32上安装有至少一个调节螺栓(图中未示出),至少一个调节螺栓与底板22相抵接,当工装板24的位置确定后,使得基准固定板34紧贴底板22,再旋转调节螺栓使得调节螺栓与底板22抵紧,使得工装板24稳固在底板22上,避免工装板24的移动。

[0035]

本实用新型优选每个长度检测组件14包括一组对射式光幕传感器36,将得到的光幕遮挡量与预设的光幕遮挡量相比较,看差值是否在规定范围内,若是,则长度符合要求,若否,则长度不符合要求。为了保护对射式光幕传感器36,本实用新型优选对射式光幕传感器36上设置有金属保护罩37。

[0036]

本实用新型优选仿形检测凸点的数量为六个,分别为第一仿形检测凸点38、第二仿形检测凸点39、第三仿形检测凸点40、第四仿形检测凸点41、第五仿形检测凸点42、第六仿形检测凸点43,位于左右两端的水平板30上均镶嵌有定位板44,定位板44通过销钉(图中未示出)定位在水平板30内,第一仿形检测凸点38与位于左端的定位板44连接成一体,第六仿形检测凸点43与位于右端的定位板44连接成一体,便于第一仿形检测凸点38、第六仿形检测凸点43固定安装在水平板30上。

[0037]

本实用新型优选每个切边斜角检测组件16包括限位挡块45、设置在限位挡块45上的斜切面46,该斜切面46的斜边角度与待检测铝型材的切割角度相一致。进一步优选斜切面46包括依次相连接的第一竖直面461、倾斜面462和第二竖直面463,能够方便操作人员的放置,提高放置效率,还能够确保操作人员将待检测型材放置平整,提高检测准确度。进一步优选限位挡块45上设置有两个安装孔451和两个定位销孔452,位置度更高。

[0038]

本实用新型优选第一平面度检测组件18包括多个第一激光测距传感器47,第二平面度检测组件20包括多个第二激光测距传感器48,多个第一激光测距传感器47、多个第二激光测距传感器48的均沿底板22的长度方向排成一排。进一步优选第一激光测距传感器47、第二激光测距传感器48均为漫反射式激光测距传感器。为了便于第一平面度检测组件18、第二平面度检测组件20的安装,本实用新型优选底板22上安装有第一支架组和第二支架组,第一支架组包括多个第一支架50,第二支架组包括多个第二支架52,多个第一激光测距传感器47分别安装在多个第一支架50上,多个第二激光测距传感器48分别安装在多个第二支架52上,第一激光测距传感器47、第二激光测距传感器48发出的激光能够穿过底板22、水平板30由铝型材反射,漫反射光返回第一激光测距传感器47、第二激光测距传感器48,通过反射距离与预设的反射距离进行对比,看差值是否在规定范围内,从而得出铝型材的平

面度是否合格。

[0039]

为了便于检测铝型材的放置位置,本实用新型优选位于左右两端的两个水平板30上设置有三组接近开关,三组接近开关分别为第一组接近开关、第二组接近开关、第三组接近开关,第一组接近开关包括两个第一接近开关54,第二组接近开关包括两个第二接近开关56,第三组接近开关包括两个第三接近开关58,两个第一接近开关54、两个第二接近开关56、两个第三接近开关58均分别位于左右两端的两个水平板30上。

[0040]

为了便于提高孔位检测的快速性,实现待检测铝型材的快速放置,本实用新型优选位于左右两端的两个水平板30上均设置有支座60,支座60上设置有缺口62,每组对射式光幕传感器36安装在支座60上。

[0041]

本实用新型还包括电控柜64和指示机构,指示机构安装在电控柜64上。进一步优选指示机构包括三色报警灯66。更进一步的,三色报警灯66内嵌有蜂鸣器。进一步优选电控柜64上设置有统计显示机构。进一步优选统计显示机构包括led生产计数看板68,led生产计数看板68安装在电控柜64上。

[0042]

本实用新型还包括安装在支撑架10上的复位校准按钮(图中未示出),复位校准按钮与位于电控柜64内的微处理器相连接。优选微处理器为单片机。

[0043]

本实用新型的工作原理如下:

[0044]

(1)复位校准:选取合格标准铝型材,将合格标准铝型材放置在孔位检测机构处,松开调节螺栓,将工装板24沿左右方向移动,待三色报警灯66的绿灯亮起,锁紧调节螺栓,调节螺栓与底板22抵紧,将工装板24固定,按下复位校准按钮,将合格标准铝型材放置于长度检测机构、孔位检测机构处,待三色报警灯66的绿灯亮起,对射式光幕传感器36的数据清零,将合格标准铝型材放置于切边斜角检测机构、第一平面度检测组件18处,待三色报警灯66的绿灯亮起,第一激光测距传感器47的数据清零,将合格标准件铝型材放置于第二平面度检测组件20处,待三色报警灯66的绿灯亮起,第二激光测距传感器48的数据清零,复位校准结束;

[0045]

(2)第一步检测:取待检测铝型材70,放置于长度检测机构、孔位检测机构处,待检测型材70紧贴前排的限位座26,如图8、图9所示,待检测铝型材放置平稳后,两组对射式光幕传感器36工作,若三色报警灯66的绿灯亮起,表示待检测铝型材70的长度、孔位合格,进行第二步检测步骤;若三色报警灯66的红灯亮起,同时蜂鸣器响起报警提示,表示待检测铝型材70不合格,将不合格的待检测铝型材70取出,led生产计数看板68不合格数增加一件;

[0046]

(3)第二步检测:将第一步检测合格的待检测铝型材70放置于切边斜角检测机构、第一平面度检测组件18处,待检测型材70紧贴后排的限位座26,如图10、图11所示,待检测铝型材70放平稳后,第一激光测距传感器47工作,若三色报警灯66的绿灯亮起,表示待检测铝型材70的切边斜角、第一平面度合格,进行第三步检测步骤;若三色报警灯66的红灯亮起,同时蜂鸣器响起报警提示,表示待检测铝型材70不合格,将不合格的待检测铝型材70取出,led生产计数看板68不合格数增加一件;

[0047]

(4)第三步检测:将第二步检测合格的待检测铝型材70翻转90度,放置于第二平面度检测组件20处,待检测型材70紧贴后排的限位座26,如图12、图13所示,待检测铝型材70放平稳后,第二激光测距传感器48工作,若三色报警灯66的绿灯亮起,表示待检测铝型材70的第二平面度合格,检测完成;若三色报警灯66的红灯亮起,表示待检测铝型材70不合格,

将不合格的待检测铝型材70取出,led生产计数看板68不合格数增加一件;

[0048]

(5)漏序报警:检测待检测铝型材70位置,通过第一接近开关54、第二接近开关56、第三接近开关58来检测位置,判断待检测铝型材70是否放置正确,放置正确的情况是按照顺序从第一步检测步骤、第二步检测步骤、第三步检测步骤依次进行,若待检测铝型材70放置错误,在检测过程中出现遗漏或跳过检测步骤,比如没有从第一步检测步骤开始,或者完成第一步检测步骤后,直接跳到第三步检测步骤,则三色报警灯66的黄灯亮起,同时蜂鸣器响起报警提示,将待检测铝型材70从第一步检测步骤重新开始检测。

[0049]

对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0050]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1