一种弹壳强度测试工装的制作方法

1.本实用新型涉及测试工装的技术领域,更具体的涉及一种弹壳强度测试工装。

背景技术:

2.石油开采用的射孔弹壳在成型过程,会采用热锻\温锻\冷挤压\热处理等各种工艺,在加工过程中采用普通试棒的测试方法来测试弹壳的抗压能力,但是这种方法测试的所得数据与产品大变形后的强度相差较大,而导致测试效果不好,而且无法有效判定弹壳不同成形过程的抗压过程能力,并无法有效地选择弹壳填充炸药的配方要求与压力要求,故此设计一款如何直接模拟产品压药过程来测试弹壳产品的变形能力,以直接体现产品的抗压能力显得尤为重要。

技术实现要素:

3.有鉴于此,本实用新型的目的是提供一种能够让方便对弹壳强度测试,同时可以直接测试弹壳产品的抗压能力,有效判定弹壳不同成形过程的抗压过程能力,最终方便指导弹壳内填充炸药选用的配方要求与压力要求的一种弹壳强度测试工装。

4.为解决上述技术问题,本实用新型的技术方案是:一种弹壳强度测试工装,包括冲模、下模和中模,所述冲模与压力机连接,所述下模位于冲模的正下方,所述下模中心设有用于放置弹壳与中模的开孔,所述下模位于弹壳的下方,且当弹壳涨大后,可以将中模从下模开口的下方顶出,在下模的两侧设有用于检测弹壳位移的位移传感器,在弹壳的壳槽内壁设置有药粉以及冲模下移时能够与冲模相抵并将药粉压在弹壳壳槽内壁的药形罩,在中模的上部中心孔内设置有将弹壳的中空通孔密封的孔塞。

5.作为优选,所述弹壳的开口朝上,且所述药形罩的形状与弹壳的形状相同,所述药形罩的开口朝上,所述药粉位于弹壳内壁与药形罩外壁之间,所述的药粉由比例为3:1的滑石粉和面粉混合而成。

6.作为优选,为了使得整个结构更加合理,下压时贴合度更好,所述的冲模的上方通过手柄安装在压力架的上端,所述冲模的下端为锥形,所述锥形的下端部为弧形面,所述锥形的外壁在下移时能够与药形罩的内壁相抵。

7.作为优选,为了保证合模时的同心度一致,提高下压位置的准确性,在下模的上方套有便于冲模穿过的定位套,所述定位套、下模以及冲模保持同心设置。

8.作为优选,为了方便冲模下降时能够顺利排放空气,在定位套的两侧设有排气通孔,在定位套的下表面设有缓冲凹槽,所述的排气通孔与缓冲凹槽以及弹壳内壁连通。

9.作为优选,为了方便后期更换,所述的位移传感器通过紧固螺钉固定在下模两侧对应的固定孔内。

10.作为优选,为了保证测试顺利,所述下模中心的开孔内壁与弹壳外径具有测试间隙。

11.作为优选,为了提高密封效果,所述的孔塞为塑胶支制成的。

12.较现有技术,本实用新型通过上述结构实现可以直接测试弹壳产品的抗压能力,有效判定弹壳不同成形过程的抗压过程能力,最终能够方便指导弹壳内填充炸药选用的配方要求与压力要求。

附图说明

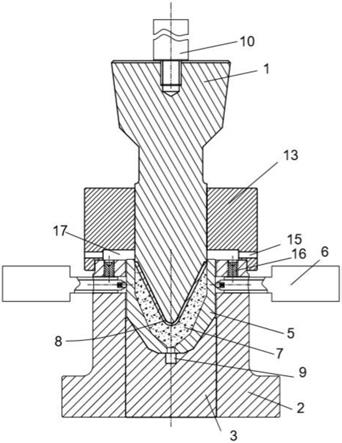

13.图1是本实施例1中一种弹壳强度测试工装的整体结构示意图;

14.图2是本实施例1中冲模的结构示意图;

15.图3是本实施例1中下模的结构示意图。

16.其中:冲模1、下模2、中模3、开孔4、弹壳5、位移传感器6、药形罩7、药粉8、孔塞9、手柄10、锥形11、弧形面12、定位套13、固定孔14、排气通孔15、紧固螺钉16、缓冲凹槽17。

具体实施方式

17.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

18.实施例1:

19.如图1

‑

图3所示,本实施例公开的一种弹壳强度测试工装,包括冲模1、下模2和中模3,所述冲模1与压力机连接,所述下模2位于冲模1的正下方,所述下模2中心设有用于放置弹壳5与中模3的开孔4,所述下模2位于弹壳5的下方,且当弹壳5涨大后,可以将中模3从下模2开口的下方顶出,在下模2的两侧设有用于检测弹壳5位移的位移传感器6,在弹壳5的壳槽内壁设置有药粉8以及冲模1下移时能够与冲模1相抵并将药粉8压在弹壳5壳槽内壁的药形罩7,在中模3的上部中心孔内设置有将弹壳5的中空通孔密封的孔塞9。

20.作为优选,所述弹壳5的开口朝上,且所述药形罩7的形状与弹壳5的形状相同,所述药形罩7的开口朝上,所述药粉8位于弹壳5内壁与药形罩7外壁之间,所述的药粉8由比例为3:1的滑石粉和面粉混合而成。

21.作为优选,为了使得整个结构更加合理,下压时贴合度更好,所述的冲模1的上方通过手柄10安装在压力架的上端,所述冲模1的下端为锥形11,所述锥形11的下端部为弧形面12,所述锥形11的外壁在下移时能够与药形罩7的内壁相抵。

22.作为优选,为了保证合模时的同心度一致,提高下压位置的准确性,在下模2的上方套有便于冲模1穿过的定位套13,所述定位套13、下模2以及冲模1保持同心设置。

23.作为优选,为了方便冲模2下降时能够顺利排放空气,在定位套13的两侧设有排气通孔15,在定位套13的下表面设有缓冲凹槽17,所述的排气通孔15与缓冲凹槽17以及弹壳5内壁连通。

24.作为优选,为了方便后期更换,所述的位移传感器6通过紧固螺钉16固定在下模2两侧对应的固定孔14内。

25.作为优选,为了保证测试顺利,所述下模2中心的开孔4内壁与弹壳5外径具有测试间隙。

26.作为优选,为了提高密封效果,所述的孔塞9为塑胶支制成的。

27.组装时,首先将手柄10安装在压力机的上端,下端连接冲模1,然后通过在冲模1的外径套有一个定位套13,以保持冲模1在下压过程中与下模2及测试弹壳5保持同心设置,同

时在定位套13的两侧开有排气通孔15,方便冲模1下降时排放空气,让下模2中心开孔4与弹壳5外径保持极限测试间隙,同时设置中模3,防止压药过程弹壳5中的药粉8从弹壳5的中心孔中外泄,在弹壳5依次填充药粉8与药形罩7,整个设备组装完成,工作时,由压机带动冲模1下移挤压药形罩7与药粉8,在不断的加压过程,弹壳5的外径会不断受力涨大,涨大的尺寸传递给位移传感器6,由计算读出数值,实现对产品压力测试,然后测试完成后,压机带动冲模1向上移动,利用排气通孔15快速泄压后,再由中模3向上移动从下模2中顶出被测的弹壳5,完成一次测试,因此通过上述结构实现可以直接测试弹壳产品的抗压能力,有效判定弹壳不同成形过程的抗压过程能力,最终能够方便指导弹壳内填充炸药选用的配方要求与压力要求。

28.当然,以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1