氢系统检测装置的制作方法

1.本实用新型涉及燃料电池技术领域,具体涉及一种氢系统检测装置。

背景技术:

2.氢系统作为燃料电池汽车的燃料储存装置以及发动机的燃料供应装置,在燃料电池汽车上是必不可少的。由于氢气分子较小,且氢系统中氢气压力较高(现阶段氢系统多为35mpa或者70mpa),因此在氢系统连接点极易出现氢气泄露,综上所述必须在氢系统使用前,必须对氢系统进行气密性检测,确认氢系统中的氢气瓶、阀门等零部件的密封性、耐压性是否合格。但是由于燃料电池行业处于起步阶段,现阶段尚无相应的测试系统用于测试燃料电池氢系统。

3.现有检测方式一般是在待测氢系统前后气路进出口均设置压力传感器,以氮气或氦气作为检测气源,将氢系统的出口堵住,在气路中输入气源,直至待测氢系统中的压力达到设定压力,停止气源的输入,在一定时间内,通过压力传感器探测待测氢系统中的压力变化情况,据此判断氢气瓶、阀门等零部件的密封性、耐压性是否合格。

4.但是以氮气或氦气作为气源,一方面价格昂贵,另一方面不是工作介质气源,必定存在一定的实验误差,难以满足当前检测精度的需要,一般的在线检测,仅能检测氢系统的气密性,而无法对零部件的耐压性等进行检测。

技术实现要素:

5.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种氢系统检测装置,可测试多种氢系统,测压范围广,测试精度更高。

6.本实用新型的目的可以通过以下技术方案来实现:增压组件、测试组件和排放组件;所述的增压组件包括驱动气组件、工作介质进气组件和增压泵(8);所述的驱动气组件和工作介质进气组件并联连接增压泵(8),增压泵(8)依次连接测试组件和排放组件;工作介质通过工作介质进气组件进入增压泵,驱动气通过驱动气组件进入增压泵(8),驱动气驱动增压泵(8)工作,将工作介质增压到设定压力,然后进入测试组件,通过测试氢系统内部压力变化,判断氢系统的气密性。

7.进一步地,所述的驱动气组件包括依次连接的驱动气过滤器、驱动气调压阀、驱动气进气电磁阀和驱动气进气球阀;所述的驱动气过滤器进气端连接驱动气源。驱动气过滤器可过滤气体中多余的水分、油、固体颗粒物等杂质,驱动气调压阀可控制进气的压力,驱动气进气球阀可控制驱动气体是否进入增压泵。驱动气为氮气或压缩空气。

8.所述的工作介质进气组件包括依次连接的工作介质过滤器、工作介质进气压力表和工作介质进气球阀;所述的工作介质过滤器进气端连接工作介质气源。工作介质过滤器可过滤工作介质中的杂质,工作介质进气压力表可检测进气压力,工作介质进气球阀可控制工作介质气体是否进入增压泵。工作介质为氢气、氮气或氦气。

9.所述的增压泵的进气端连接驱动气组件和工作介质进气组件,增压泵的出气端连

接测试组件的进气端。增压泵在驱动气的驱动下将工作介质增压至所需压力。所述的增压泵为气体增压泵,气体增压泵最大增压比为1:150,最大出口压力可达150mpa,由于使用气体增压泵,所以增压泵无电无油,可以防止工作介质收到污染,也可防止可燃气体接触电器件,引起燃爆危险,钢瓶气源最大压力为17~18mpa,而氢系统检测压力最高需达70mpa,因此,直接用氢气、氮气、氦气作为工作介质检测压力范围小,无法满足高压下的测试,尤其是在高压下各零部件的耐压性无法检测,本实用新型采用氮气或压缩空气为驱动气,驱动增压泵可将氢气、氮气、氦气压力提高到70mpa。如采用氮气为驱动气不会带来氢气氧气的混合接触危险,安全性更好;如采用压缩空气为驱动气,成本更低。

10.所述的测试组件包括依次连接的高压进气截止阀,进气温度传感器、高压进气压力传感器、待测氢系统、低压出气压力传感器和出气截止阀。所述的高压进气截止阀,进气温度传感器、高压进气压力传感器、低压出气压力传感器和出气截止阀均连接中控系统,通过中控系统实时记录压力数、温度数据,并控制各截止阀的开启度。在对待测氢系统增压完成后,关闭高压进气截止阀用于阻断氢系统与外界的气体交换,出气截止阀与高压进气截止阀相同,在对待测氢系统增压完成后,关闭该阀门用于阻断氢系统与外界的气体交换。进气温度传感器可实时检测待测氢系统内部的气体温度变化,高压进气压力传感器可实时检测待测氢系统内部的气体压力变化,低压出气压力传感器可实时检测待测氢系统内部减压后的气体压力变化。

11.所述的中控系统还连接增压组件、测试组件中的各传感器和阀门。

12.所述的高压进气压力传感器和低压出气压力传感器为高精度压力传感器。

13.进一步地,所述的中控系统与进气温度传感器、高压进气压力传感器和低压出气压力传感器相连。所述的中控系统与驱动气进气电磁阀相连。中控系统可实时记录温度压力变化数据以及控制驱动气进气电磁阀进而控制增压泵是否工作。

14.所述的排放组件包括连接在增压组件和测试组件之间的旁路管道,以及该旁路管道上设置的泄压阀。所述的泄压阀为高压泄压阀;所述的旁路管道为不锈钢材质。

15.与现有技术相比,本实用新型具有以下优点:

16.1、测量压力范围广,通过双增压泵系统可测试不同压力段(1~70mpa)的氢系统气密性;同时可检测氢气瓶、阀门等零部件的密封性、耐压性是否合格,例如将氢系统的测试压力调节至70mpa,连续工作24h,系统中氢气压力还能维持在90%以上,则证明氢气瓶、阀门等零部件的密封性、耐压性良好,其在燃料电池上的使用寿命可达3年。

17.2、测试精度高,在测试部件中选取高精度压力传感器,压力传感器精度可达0.001mpa,可精确测量压力值,用于分析压力值的细微变化;同时增加温度传感器,温度传感器精度可达0.1℃,可在分析数据中去除温度对压力数据的影响;

18.3、实时监控以及记录测试数据,设备配置有记录机组,可以实时得到压力、温度传感器测试数据,并通过屏幕实时得到具体数据以及压力数据变化趋势,且可以拷贝得到压力、温度的数据并配备时间轴,方便记录数据及分析数据;

19.4、可与氢系统建立通讯,进而可采集氢系统内部氢瓶压力、温度等数据;

20.5、结构上,本实用新型结构简单精巧,在完成工作目标的情况下,充分精简结构,减少不必要阀件的使用,设备整体结构紧凑,可以做到方便运输搬运,即使在实验室内,通过底部脚轮,可由人力推动调整位置。

21.6、原理上,本实用新型根据气体增压器压缩比,充分计算了气体增压器前后压力值上下限,做到能快速增压达到所需压力值。并配备了安全件,如气体截止阀,过滤器,排空阀等。配备中控系统后,测试人员可以与高压气体管道隔离,只需在中控终端操作系统,充分保障了测试人员的人身安全。

附图说明

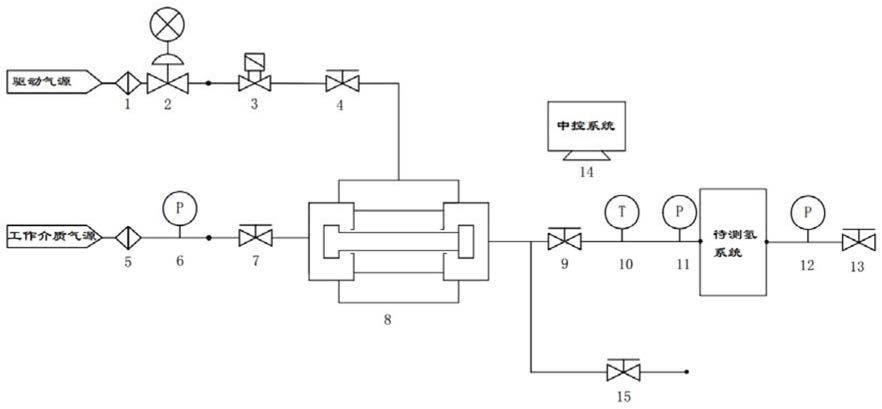

22.图1为本实用新型氢系统检测装置示意图;

23.图中:1

‑

驱动气过滤器,2

‑

驱动气调压阀,3

‑

驱动气进气电磁阀,4

‑

驱动气进气球阀,5

‑

工作介质过滤器,6

‑

工作介质进气压力表,7

‑

工作介质进气球阀,8

‑

增压泵,9

‑

高压进气截止阀,10

‑

进气温度传感器,11

‑

高压进气压力传感器,12

‑

低压出气压力传感器,13

‑

出气截止阀,14

‑

中控系统,15

‑

高压泄压阀。

具体实施方式

24.下面结合附图和具体实施例对本实用新型进行详细说明。以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

25.本实用新型中采用的各零部件均为市售产品,例如压力传感器可选用kewill品牌或者ast品牌的压力传感器,温度传感器可选用kewill品牌或者kewence品牌的温度传感器,过滤器可选用swagelok品牌或者ham

‑

let品牌的高精度过滤器,手阀可选用swagelok品牌或者ham

‑

let品牌的高压力手阀,管道可选用schoeller品牌或者sandvik品牌的高压力不锈钢无缝钢管。

26.实施例1

27.如图1所示,一种氢系统检测装置,包括:驱动气过滤器1,驱动气调压阀2,驱动气进气电磁阀3,驱动气进气球阀4,工作介质过滤器5,工作介质进气压力表6,工作介质进气球阀7,增压泵8,高压进气截止阀9,进气温度传感器10,高压进气压力传感器11,低压出气压力传感器12,出气截止阀13,中控系统14和高压泄压阀15。

28.管路为不锈钢材质,驱动气过滤器1、驱动气调压阀2、驱动气进气电磁阀3和驱动气进气球阀4依次连接,构成驱动气组件,其中驱动气过滤器1进气端连接驱动气源。

29.工作介质过滤器5、工作介质进气压力表6和工作介质进气球阀7依次连接,构成工作介质进气组件,其中,工作介质过滤器5进气端连接工作介质气源。

30.增压泵8的进气端连接驱动气进气球阀4和工作介质进气球阀7的出气端,增压泵的出气端连接高压进气截止阀9的进气端。

31.高压进气截止阀9、进气温度传感器10、高压进气压力传感器11、低压出气压力传感器12和出气截止阀13构成测试组件,其中,高压进气截止阀9和出气截止阀13分别连接在测试组件的进气端和出气端;待测氢系统设置在高压进气压力传感器11和低压出气压力传感器12之间;高压进气压力传感器11连接待测氢系统进气端,低压出气压力传感器12连接待测氢系统出气端。

32.中控系统与进气温度传感器10、高压进气压力传感器11、低压出气压力传感器12和驱动气进气电磁阀3相连。

33.测试方法如下:

34.1.按图1所示连接方式,将各组件连接,关闭驱动气组件和排放组件中的各阀门,并工作介质进气组件和测试组件中的各阀门,开启工作介质气源(氢气)吹扫系统3

‑

5分钟;

35.2.关闭出气截止阀13和高压泄压阀15,打开其他阀门,驱动气依次通过驱动气过滤器1、驱动气调压阀2、驱动气进气电磁阀3和驱动气进气球阀4进入增压泵8,驱动气驱动增压泵8工作,将工作介质增压到设定压力(35mpa),然后进入测试组件,通过测试高压进气压力传感器11和低压出气压力传感器12在24h内的压力变化;

36.3.24h后,查看压力值,压力变化低于10%时,说明测试件保压实验合格;

37.4.24h后,查看压力值,压力变化大于等于10%时,说明测试件保压实验不合格,依次更换系统中的各零部件继续进行测试,排查有问题的零部件;

38.5.所有零部件检测合格,关闭工作介质进气球阀7和驱动气进气球阀4,打开出气截止阀13和高压泄压阀15,排出系统中气体。

39.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1