一种直线电机特性测试台架的制作方法

1.本实用新型涉及直线电机特性测试技术领域,具体涉及一种直线电机特性测试台架。

背景技术:

2.直线电机以其结构简单、定位精度高、反应速度快、运行安全可靠的优点,成为近年来国内外积极研究开发的电机之一,与此同时对直线电机性能和质量指标提出了测试要求。测试要求进行电机的推力、速度和输出功率测试,电压、电流检测,温升、推力波动、控制精度等过程测试。而传统的试验设备和方法大多采用人工操作的方式,具有效率低、不安全的缺陷;因此,为降低测试的时间成本和提高测试效率,研究一种具有快速、实时、全面可靠的直线电机特性测试系统就显得尤为必要。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种直线电机特性测试台架,克服了现有技术的不足,设计合理,采用基于实时仿真控制器的方法,将推力、压力、速度、温度、电压、电流等信号进行远程采集,从而可以避免人工现场操作,进行快速测试设计,对被测电机特性及其控制系统精度和响应进行测试。

4.为实现以上目的,本实用新型通过以下技术方案予以实现:

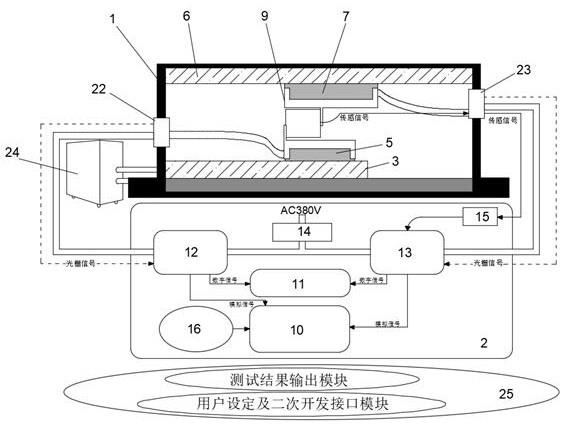

5.一种直线电机特性测试台架,包括平台支架和电控柜,所述平台支架包括底板和顶板,所述底板和顶板之间通过支撑固定板固定连接,所述底板上表面固定安装被测电机定子,所述底板上方活动连接有第一连接板,所述第一连接板下表面固定安装有被测电机动子,所述被测电机动子与被测电机定子相匹配;所述顶板下表面固定安装有负载电机定子,所述顶板下方活动连接有第二连接板,所述第二连接板上表面固定安装有负载电机动子,所述负载电机动子与负载电机定子相匹配;所述第一连接板与第二连接板之间设置有拉压力传感器,所述拉压力传感器分别通过两个连接架与第一连接板和第二连接板固定连接;所述电控柜内分别固定安装有测控系统、数字信号转接系统、被测电机驱动器、负载电机驱动器和双向电源,所述测控系统通过数字信号转接系统分别与被测电机驱动器和负载电机驱动器信号连接;所述被测电机驱动器的交流输出端通过第一端子排与被测电机动子相连接,所述负载电机动子的交流输出端通过第二端子排与负载电机驱动器相连接,所述被测电机驱动器的直流输入端和负载电机驱动器的直流输入端均与双向电源的输出端相连接,所述拉压力传感器的信号输出端通过变送器与负载电机驱动器相连接,所述测控系统与测控软件信号连接,所述测控系统与上位机信号连接。

6.优选地,所述底板上表面固定安装有第一导轨,所述第一连接板下表面两侧均固定安装有第一滑块,所述第一连接板通过第一滑块滑动连接在第一导轨上,所述顶板下表面固定安装有第二导轨,所述第二连接板上表面两侧均固定安装有第二滑块,所述第二连接板通过第二滑块滑动连接在第二导轨上。

7.优选地,所述平台支架内设置有水冷腔,所述平台支架上分别设置有注水口和出水口,所述注水口和出水口分别与水冷机的出水口和入水口相连接。

8.优选地,所述负载电机定子上固定嵌接有光栅尺,所述光栅尺的电源由负载电机驱动器提供,所述光栅尺的信号端通过负载电机定子接入到第二端子排上,再经数字信号转接系统与测控系统相连接。

9.优选地,所述被测电机定子的长度小于负载电机定子的长度。

10.优选地,所述被测电机驱动器上配置有电压传感器和电流传感器。

11.本实用新型提供了一种直线电机特性测试台架。具备以下有益效果:采用上侧负载下侧可调台架结构,为不同尺寸的被测平板直线电机提供前进后退、四象限能量反馈的测试环境;本实用新型基于实时仿真控制器设计,不仅可以进行动态加载,更有利于嵌入自动化特性测试和特定工况的上层设计,为测试项的不断的快速升级迭代提供了可能;本实用新型远程实时在线测试,避免了现场测试,保护测试人员的人身安全。

附图说明

12.为了更清楚地说明本实用新型或现有技术中的技术方案,下面将对现有技术描述中所需要使用的附图作简单地介绍。

13.图1 本实用新型的结构示意图;

14.图2 本实用新型中平台支架的结构示意图一;

15.图3 本实用新型中平台支架的结构示意图二;

16.图中标号说明:

17.1、平台支架;2、电控柜;3、被测电机定子;4、第一连接板;5、被测电机动子;6、负载电机定子;7、负载电机动子;8、拉压力传感器;9、第二连接板;10、测控系统;11、数字信号转接系统;12、被测电机驱动器;13、负载电机驱动器;14、双向电源;15、变送器;16、测控软件;17、连接架;18、第一导轨;19、第一滑块;20、第二导轨;21、第二滑块;22、第一端子排;23、第二端子排;24、水冷机;25、上位机;101、底板;102、顶板;103、支撑固定板。

具体实施方式

18.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述。

19.如图1

‑

3所示,一种直线电机特性测试台架,包括平台支架1和电控柜2,平台支架1包括底板101和顶板102,底板101和顶板102之间通过支撑固定板103固定连接,底板101上表面固定安装被测电机定子3,底板101上方活动连接有第一连接板4,第一连接板4下表面固定安装有被测电机动子5,被测电机动子5与被测电机定子3相匹配;顶板102下表面固定安装有负载电机定子6,顶板102下方活动连接有第二连接板9,第二连接板9上表面固定安装有负载电机动子7,负载电机动子7与负载电机定子6相匹配;第一连接板4与第二连接板9之间设置有拉压力传感器8,拉压力传感器8分别通过两个连接架17与第一连接板4和第二连接板9固定连接;电控柜2内分别固定安装有测控系统10、数字信号转接系统11、被测电机驱动器12、负载电机驱动器13和双向电源14,测控系统10通过数字信号转接系统11分别与被测电机驱动器12和负载电机驱动器13信号连接;被测电机驱动器12的交流输出端通过第

一端子排22与被测电机动子5相连接,负载电机动子7的交流输出端通过第二端子排23与负载电机驱动器13相连接,被测电机驱动器12的直流输入端和负载电机驱动器13的直流输入端均与双向电源14的输出端相连接,拉压力传感器8的信号输出端通过变送器15与负载电机驱动器13相连接,测控系统10与测控软件16信号连接,测控系统10与上位机25信号连接。

20.在本实施例中,测控系统10通过数字信号转接系统11与被测电机驱动器12进行通信,通过给定不同指令来满足不同测试项的测试;被测电机动子5与拉压力传感器8相连接,拉压力传感器8的输出信号为电压信号,通过变送器15传送给负载电机驱动器13,再经过数字信号转接系统11,从而可以获取实时的负载状态;拉压力传感器8的另一端通过连接块与负载电机动子端相连接,负载电机定子6上固定嵌接有光栅尺,光栅尺的电源由负载电机驱动器13提供,光栅尺的信号端通过负载电机定子6接入到第二端子排23上,再经数字信号转接系统11与测控系统10相连接。测控软件16由上位机编译下载到测控系统10中,用户在上位机25测试结果输出模块中及进行测试和观察获取输出结果,同时上位机25上配置用户设定及二次开发接口模块,供用户进行二次开发。

21.在本实施例中,平台支架1内设置有水冷腔,平台支架1上分别设置有注水口和出水口,注水口和出水口分别与水冷机24的出水口和入水口相连接。通过水冷机24以实现对整个装置在运行过程中的水冷效果。

22.在本实施例中,被测电机定子3的长度小于负载电机定子6的长度。底板101上表面固定安装有第一导轨18,第一连接板4下表面两侧均固定安装有第一滑块19,第一连接板4通过第一滑块19滑动连接在第一导轨18上,顶板102下表面固定安装有第二导轨20,第二连接板9上表面两侧均固定安装有第二滑块21,第二连接板9通过第二滑块21滑动连接在第二导轨20上。用于适配不同厚度的直线电机。

23.在本实施例中,被测电机驱动器12上配置有电压传感器和电流传感器。使得测控系统10可以实时地获取反电动势和电流曲线,实时地传输到测控系统中,并在测试结果输出模块进行实时显示和记录。

24.在运行时,在用户设定及二次开发接口模块上将测控软件16进行编译下载,在上位机上打开测试结果输出模块进行实时测控,测控系统10将指令通过数字接口传输到被测电机上,使之运行在特定的测试工况模式下,通过负载电机驱动器13采集的电流信号,通过底层控制将pwm等信号经数字信号转接系统11传至负载电机驱动器13,从而使得负载电机运行在特定的实验工况下,以满足测试项的实验环境需求。

25.在进行四象限的加载测试时,负载电机或被测电机会经第一连接板4与第二连接板9获取机械能转为电能而运行在发电模式下,此过程的拉压力传感器8会获取实时转矩信号而传输至测控系统10中,负载电机或被测电机发出的电能会经过负载电机驱动器13或被测电机驱动器12转为直流形式在双向电源14上进行吸纳,负载电机驱动器13和被测电机驱动器12的直流电压由双向电源14进行稳压;在运行测试过程中,测控系统10可以实时获取推压力信号,进而进行推力波动分析,结合测控系统10实时获取的光栅信号,可以进行被测电机的机械功率的实时计算和时间常数的分析。

26.在本实施例中,测控系统10可采用德斯拜斯的microlabbox,包括gnu编译器,cdp控制开发软件包,rtican接口模块,rtiemc电机控制模块,rtiethernet以太网接口模板和1302t硬件。在本实用新型中的测控系统10用于:(1)采集伺服驱动装置的电压和电流信号,

经由数字信号转接系统所转接的数字信号,该信号包含伺服驱动装置数字输入信号、光栅尺信号和推压力传感信号;(2)用于发送经由数字信号转接系统所转接的数字信号,伺服驱动装置数字输出信号、伺服驱动装置pwm信号;(3)用于加载测控软件的底层程序并进行计算;(4)用于与上位机经以太网连接,使得上位机测试结果输出模块可以输出测试结果;(5)用于为用户设定及二次开发接口模块提供对应的硬件载体。

27.在本实施例中,数字信号转接系统11采用unitech的sd800

‑

1202,其具备数字信号隔离保护功能,可兼容指定实时仿真控制器,pwm信号不小于24路,采用5v/20ma, 死区时间约2us;数字信号/开关量输入不小于10路,5v/20ma,数字信号/开关量输入不小于10路,5v/20ma,差分信号输入不小于6对5v/20ma。在本实用新型中的数字信号转接系统11用于:(1)适配转接伺服驱动装置(负载电机驱动器13和被测电机驱动器12)与测控系统10的数字信号接口形式;(2)用于保护测控系统10的dio数字信号通道不因与外部连接而产生损坏,避免长期的售后维修时间;(3)采用隔离优化等数字信号处理方式提升编码器、pwm等高精度数字信号的稳定性与抗扰性;(4)采用定制化硬件死区设置的方式来为测控系统节省通道、减小软件死区的设定范围、适配更多电机类型、增加电机控制方式的多样性。

28.在本实施例中,负载电机驱动器13采用unitech的sd800系列,其支持多种规格的输入电压:交流单相220v/三相220v/三相380v输入,直流0

‑

600v;其额定输出功率(电流)为 75kw(140a);其pwm信号开关频率高达200khz;母线电压支持额定直流dc600v, 最高720v(过压阈值);其过载能力目前最大支持2.5倍过载(过载时间1秒);电压采样模块(共7路):母线电压1路,入网电压采样3路,负载电压采样3路;精度0.3%,响应时间小于40us,频率100hz;电流采样模块(共13路):母线电流1路,驱动器uvwn输出电流4路,入网电流采样4路,负载电流采样4路;精度0.5%,响应时间小于1us,频率100khz;数字量di输入功能模块:3路高速/普通双向隔离输入,最大频率50khz;数字量do输出功能模块:3路高速/普通隔离输出,最大频率50khz,电流3a/ac250v,1a/dc30v;具有制动功能、母线过压、uvw输出电流过流、过温保护等保护功能;其电路板使用6层、 抗干扰能力强;具有emc电磁兼容功能;功率模块具有模块电源欠压、短路保护功能;其选用sic驱动芯片并选用avago高性能、 驱动电流达到2.5a的驱动芯片、 具有电源欠压、 短路保护功能。在本实用新型中的负载电机驱动器13用于:(1)驱动负载电机运行在转矩模式和转速模式下,为被测电机提供静动态测试环境;(2)驱动被测电机实现工作区测试、超速、转矩、转速响应等测试实验;(3)提供底层pwm开源接口,为用户进行二次开发提供硬件基础;(4)采用sic的高频pwm硬件结构,为精准转速及加载环境的设置提供了硬件前提;(5)采用开源驱动器为被测电机驱动器的控制器设计提供了开源硬件基础;(6)被测电机驱动器采用sic开源结构,相较于igbt而言,为控制器设计提供了范围更大的硬件环境。

29.在本实施例中,双向电源14主要用于:(1)为负载电机和被测电机提供四象限的测试环境;(2)为平台提供动力来源。

30.在本实施例中,水冷机24采用循环式水冷机箱外壳,该设备的进水口和出水口与负载电机机壳的出水口和进水口相连,从而形成水循环结构,不断给负载电机进行降温,从而便于测功平台的稳定运行。

31.在本实施例中,上位机25包括测试结果输出模块和用户设定及二次开发接口模块,测试结果输出模块采用unitech的caps

‑

mk

‑

028系列,该模块用于:(1)呈现电机特性测

试结果;(2)将结果采用文档形式,与打印机互联,一键完成编辑与打印;(3)包括数据报表、曲线图形、文字说明、规格参数、测试时间等信息。

32.用户设定及二次开发接口模块采用unitech的caps

‑

mk

‑

004系列,其上位机监测软件在功能上主要包括数据的显示、下发与存储功能。在形式上:(1)数据显示包括实时数值及实时曲线等,数值可设为表格及列表等形式,曲线可设置显示步长、不同变量对比方式、颜色线型等;(2)指令下发包括实时数值调节、曲线变量调节、触发判断式修改、曲线拖拽等形式;(3)数据存储包括测量缓存存储、plotter显示数据存储、长时间记录器存储等形式。在操作上,可以实时更新simulink的sdf文件,连接simulink中控制器的所有中间变量,可以快速更换不同算法的sdf文件。

33.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1