一种大型主电机轴向窜动检测装置的制作方法

1.本实用新型涉及一种检测装置,具体涉及一种大型主电机轴向窜动检测装置,属于电机轴检测技术领域。

背景技术:

2.梅钢热轧1780产线粗轧主传动电机多次因轧辊装配不善问题,造成电机运行时承受轴向推力,异常情况没能及时发现,导致电机的轴承座、止推盘遭受长时间轴向力冲击,电机轴承温度异常升高,轴瓦、止推盘磨损。待电机凸显出异常后,往往装配不善的轧辊也已经磨损的非常严重了。为了防止主电机异常损坏,也为了能够尽早地发现轧辊装配问题,需要一种行之有效的电机轴向窜动检测方法,能够全天候且迅速的发现主电机轴向窜动异常。

3.目前检查电机轴向窜动的方法是事先在电机非负荷侧测速编码器底部支撑处用记号笔画一条直线,主电机轴向窜动时测量编码器支撑与滑槽直线的错开距离,来判断电机转子窜动了多少。主电机允许的窜动量很小,只有

±

2mm,记号笔画的直线较粗,测量的误差较大,检测窜动值时需要人靠近电机传动轴,而旋转的传动轴将对检测人员的安全构成极大威胁。检测只能人为抽取时间段,而不能全天候监测,所以掌握的窜动数值不全面、不可靠,实时性不好,不能及时发现主电机窜动异常,等到异常扩大造成故障,一切为时已晚。主电机价值较高、维修耗时较长,我们承受不起这样的故障损失,因此需要改进电机窜动检测方法。

4.中国专利cn104897094a公开了《一种大型电机轴向窜动检测装置及方法》,其轴向窜动检测装置包括位移传感器、支架、磁环、固定架、plc和pda主机,磁环固定在电机传动轴上,位移传感器连接在支架套管内,位移传感器穿过磁环后对正于电机传动轴,位移传感器通过电缆与连接在pda主机上的plc连接。为了精确控制主电机转子位置,需要在主电机非负荷侧安装测速编码器,此种窜动检测装置只适用于非负荷侧没有安装测速编码器的电机,而且电机传动轴必须具备可供位移传感器插入的深孔,同时对位移传感器与电机传动轴的同轴度要求较高,否则很容易损坏磁环或位移传感器。本案设计的检测装置可以安装在非负荷侧具有测速编码器的电机上,对位移传感器与电机传动轴的同轴度没有要求,整体结构简单可靠,便于安装和后期维护。本案采用运行更稳定、效率更高的hipac控制系统,确保窜动检测装置长期无故障运行。因此,迫切的需要一种新的方案解决上述技术问题。

技术实现要素:

5.本实用新型正是针对现有技术中存在的问题,提供一种大型主电机轴向窜动检测装置,该技术方案改进了主电机窜动检测方法,将人工低频次检测改进为传感器24小时实时检测,并且在人机界面显示实时窜动数据并建立数据记录,便于反查和分析,同时hipac程序中设置窜动量异常报警,保证能够及时发现主电机窜动异常,避免异常、故障扩大化,造成不可挽回的损失。

6.为了实现上述目的,本实用新型的技术方案如下,一种大型主电机轴向窜动检测装置,其特征在于,所述检测装置包括磁环固定板、磁环、位移传感器、位移传感器支架、hipac控制系统、数据记录系统以及人机界面,装有磁环的磁环固定板安装在测速编码器上,位移传感器通过螺母固定在位移传感器支架上,位移传感器检测杆穿过磁环,位移传感器通过电缆与hipac控制系统连接,hipac控制系统分别连接数据记录系统和人机界面。

7.作为本实用新型的一种改进,所述磁环固定板安装在测速编码器上,磁环固定板上装有磁环,磁环处开孔用于位移传感器插入,为了快捷方便地安装磁环固定板,固定板一端为半圆形,半圆直径及安装孔位与测速编码器外圆直径和安装孔位一致,磁环固定板本体为绝缘材质,避免了将电机轴上的轴电压通过固定板、位移传感器、传感器支架、测速编码器底座导向大地形成轴电流,损伤、烧蚀电机轴瓦。

8.作为本实用新型的一种改进,所述位移传感器支架7安装在测速编码器底座上,支架上开有位移传感器安装孔,位移传感器检测杆穿过磁环固定板上的磁环孔后用固定螺母固定在位移传感器支架上,设计简单,便于事后维护、更换位移传感器。

9.作为本实用新型的一种改进,编码器接手与电机传动轴螺栓连接,磁环固定在磁环固定板上,磁环固定板的磁环位置开孔,用于位移传感器检测杆穿入。

10.相对于现有技术,本实用新型具有如下优点,1)该技术方案改进了主电机窜动检测方法,测量精度由原来的1mm提升到0.01mm,且不再需要操作人员靠近电机传动轴现场测量,规避了因操作失误导致人员被旋转的传动轴卷入的安全风险,此窜动检测方法可以24小时实时检测,并且在人机界面实时显示,便于随时查看主电机窜动状态;2)该技术方案适用于非负荷侧普遍具备测速编码器的主电机,不用改变原设备结构,对位移传感器与电机传动轴的同轴度没有要求,整体结构简单可靠,便于安装和后期维护;3)磁环固定板本体为绝缘材质,避免了将电机轴上的轴电压通过固定板、位移传感器、传感器支架、测速编码器底座导向大地形成轴电流,损伤、烧蚀电机轴瓦;4)hipac程序中做窜动量异常报警,保证能够及时发现主电机窜动异常,避免异常、故障扩大化,造成不可挽回的损失;5)hipac系统将数据传给数据记录系统进行实时数据监测和记录,便于反查和分析,可以根据数据趋势图主动发现设备异常,尽早处理,保证设备稳定运行。

附图说明

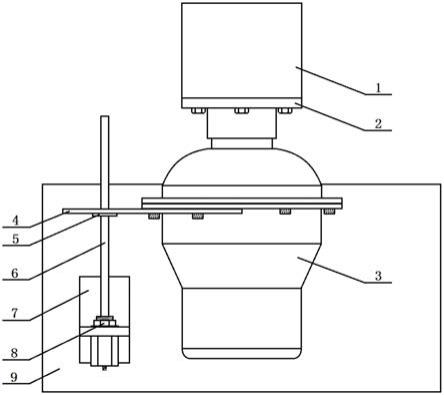

11.图1为本发明的主电机轴向窜动检测装置安装平面图;

12.图2为本发明的主电机轴向窜动检测装置安装立体图;

13.图3为本发明的主电机轴向窜动检测流程示意图;

14.图中:1

‑

电机传动轴;2

‑

编码器接手;3

‑

测速编码器;4

‑

磁环固定绝缘板;5

‑

磁环;6

‑

位移传感器;7

‑

位移传感器支架;8

‑

固定螺母;9

‑

编码器底座;10

‑

检测装置;11

‑

hipac控制系统;12

‑

数据记录系统;13

‑

人机界面。

具体实施方式:

15.为了加深对本实用新型的理解,下面结合附图对本实施例做详细的说明。

16.实施例1:参见图1,一种大型主电机轴向窜动检测装置,其特征在于,所述检测装置包括磁环固定板4、磁环5、位移传感器6、位移传感器支架7、hipac控制系统11、数据记录

系统12以及人机界面13,装有磁环的磁环固定板4安装在测速编码器3上,位移传感器6通过螺母固定在位移传感器支架7上,位移传感器检测杆穿过磁环,位移传感器通过电缆与hipac控制系统连接,hipac控制系统分别连接数据记录系统和人机界面,所述磁环固定板4安装在测速编码器3上,磁环固定板上装有磁环,磁环处开孔用于位移传感器插入,为了快捷方便地安装磁环固定板,固定板一端为半圆形,半圆直径及安装孔位与测速编码器外圆直径和安装孔位一致,磁环固定板本体为绝缘材质,避免了将电机轴上的轴电压通过固定板、位移传感器、传感器支架、测速编码器底座导向大地形成轴电流,损伤、烧蚀电机轴瓦,所述位移传感器支架7安装在测速编码器底座9上,支架上开有位移传感器安装孔,位移传感器检测杆穿过磁环固定板上的磁环孔后用固定螺母固定在位移传感器支架上,设计简单,便于事后维护、更换位移传感器,编码器接手2与电机传动轴1螺栓连接,磁环5固定在磁环固定板4上,磁环固定板4的磁环5位置开孔,用于位移传感器6检测杆穿入。

17.安装和工作过程:参照图1—图3,编码器接手2与电机传动轴1螺栓连接,磁环5固定在磁环固定板4上,磁环固定板4的磁环5位置开孔,用于位移传感器6检测杆穿入,磁环固定板4一侧为半圆形,借用测速编码器螺栓安装在测速编码器3上。位移传感器支架7焊接在编码器底座9上,位移传感器6检测杆穿过磁环孔通过固定螺母8与位移传感器支架7连接。

18.本发明大型电机轴向窜动检测装置检测方法:

19.1、电机停转后,hipac控制系统(11)程序中对位移传感器(6)做零位标定,位移传感器(6)检测窜动为负值表示电机转子向非负荷侧窜动,检测为正值表示转子向负荷侧窜动;

20.2、电机传动轴1、编码器3、磁环5为硬连接,电机轴1窜动时带动磁环5轴向运动,磁环5与位移传感器6产生相对位移。位移传感器6内部电路产生起始脉冲,此起始脉冲在波导丝中传输时产生了沿波导丝方向前进的旋转磁场。当这个磁场与磁环相遇时,产生磁致伸缩效应,使波导丝发生扭动,产生扭动脉冲。位移传感器6内拾能机构将感知到的扭动脉冲转换成相应电流脉冲,通过电路计算出两脉冲起始和返回之间的时间差,从而精确测出转子窜动距离;

21.3、位移传感器6将检测到的窜动数据交由hipac 11处理,hipac 11将处理后的数据反馈给人机界面13实时显示窜动数值,同时编写hipac比较程序,当窜动量≥

±

2mm时在人机界面13报警提示,hipac 11还将此数据传输给数据记录系统12进行实时数据监测和记录;

22.4、当发生窜动异常报警时,操作维护人员去现场检查主电机运行状态,并通过窜动历史记录分析异常原因,及时处理主电机窜动异常,避免异常、故障扩大化,造成不可挽回的损失。

23.需要说明的是上述实施例,并非用来限定本实用新型的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本实用新型权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1