一种重型燃机透平叶片TBCs层间裂纹涡流检测系统的制作方法

一种重型燃机透平叶片tbcs层间裂纹涡流检测系统

技术领域

1.本实用新型属于涡流检测技术领域,具体涉及一种重型燃机透平叶片tbcs层间裂纹涡流检测系统。

背景技术:

2.透平叶片是重型燃机的核心部件,由具有优异高温力学和抗氧化腐蚀性能的高温合金制成。为进一步提高透平叶片的使用温度、抗腐蚀和氧化能力,延长使用寿命,透平叶片表面喷涂热障涂层(thermal barrier coatings,tbcs)。tbcs由表面陶瓷层和粘结层组成,表面陶瓷层主要起隔热降温作用,粘结层的作用是减小陶瓷层与高温合金基体之间因热膨胀系数不匹配造成的应力、提高基体的高温抗氧化与耐腐蚀能力。

3.重型燃机透平叶片服役过程中受热应力、离心应力(动叶片)、气流冲击力、振动应力等载荷的综合作用,易导致tbcs粘结层与陶瓷层间裂纹的萌生、扩展,进而引起tbcs脱落或基体氧化腐蚀,造成透平叶片隔热效果、抗腐蚀和氧化能力下降,危及燃机的安全运行。因此,非常有必要对透平叶片tbcs层间裂纹进行无损检测与评估。

4.涡流检测技术作为五大常规无损检测技术之一,对被检工件表面或近表面裂纹缺陷很灵敏,是进行透平叶片tbcs层间裂纹检测的有效方法。透平叶片的叶型为曲率渐变的弧面,涡流检测过程中易发生提离和摇晃,产生较大的干扰信号,导致误判和漏检的概率增大,常

技术实现要素:

5.本实用新型的目的是提供一种重型燃机透平叶片tbcs层间裂纹涡流检测系统,可有效检测重型燃机透平叶片tbcs层间裂纹。

6.为达到上述目的,本实用新型采用如下技术方案来实现的:

7.一种重型燃机透平叶片tbcs层间裂纹涡流检测系统,包括涡流仪、涡流检测探头、对比试样以及信号传输线;涡流仪通过信号传输线与涡流检测探头的探头信号传输线连接,对比试样上开设有若干矩形槽;

8.涡流检测探头包括磁芯、激励线圈、检测线圈、外壳以及探头底部密封块;其中,外壳具有中空腔体且一端开口,磁芯设置在外壳,激励线圈和检测线圈分别螺旋缠绕在磁芯上,激励线圈和检测线圈通过探头信号传输线引出至外壳外,探头底部密封块设置在外壳的开口端。

9.本实用新型进一步的改进在于,磁芯选用锰

‑

锌铁氧体,磁芯的直径为1mm~2mm,长度为4mm~6mm。

10.本实用新型进一步的改进在于,激励线圈和检测线圈均高强度漆包铜线。

11.本实用新型进一步的改进在于,铜线直径为0.05mm~0.08mm。

12.本实用新型进一步的改进在于,外壳采用塑钢制成,外壳的外径为5mm~7mm。

13.本实用新型进一步的改进在于,探头底部密封块由硬质橡胶层、柔性橡胶泥层和

绝缘胶布层组成,硬质橡胶层靠近外壳的开口端设置,硬质橡胶层的厚度小于1.5mm,柔性橡胶泥层的厚度小于2mm。

14.本实用新型进一步的改进在于,对比试样的几何结构、合金化学成分、热处理状态、表面状态和电磁性能与被检叶片相同。

15.本实用新型进一步的改进在于,对比试样上开设有第一矩形槽至第六矩形槽,第一矩形槽至第三矩形槽位于对比试样叶片内弧面,第四矩形槽至第六矩形槽位于对比试样叶片背弧面,矩形槽的深度、宽度和长度分别为0.1mm~0.8mm、0.1mm~0.2mm、2mm~8mm。

16.本实用新型进一步的改进在于,第一矩形槽、第六矩形槽与叶顶方向平行,第二矩形槽、第五矩形槽与叶顶方向夹角为15

°

~60

°

,第三矩形槽、第四矩形槽与叶顶方向垂直。

17.一种重型燃机透平叶片tbcs层间裂纹涡流检测方法,包括以下步骤:

18.第一步:根据被检叶片型号选取相应的对比试样;

19.第二步:将涡流检测探头与涡流仪连接,开启涡流仪;

20.第三步:在对比试样上调试仪器灵敏度;

21.第四步:根据验收标准在涡流仪上设定检测工艺参数及报警范围;

22.第五步:将涡流检测探头按压在透平叶片表面,使涡流检测探头底部与透平叶片型面良好贴合;

23.第六步:在被检叶片表面移动涡流检测探头进行扫查,同时观察涡流仪的信号;

24.第七步:借助对比试样对被检叶片中的裂纹进行评定;

25.第八步:根据第四步所设定报警范围进行判定,最终给出检测结果;

26.第九步:关闭涡流仪。

27.本实用新型至少具有如下有益的技术效果:

28.1、对因涡流检测探头颤动造成的信号干扰敏感度低;

29.2、涡流检测探头能够与叶片型面良好贴合,减小因涡流检测探头摇晃和提离产生的干扰;

30.3、对比试样上刻有不同尺寸的矩形槽,能有效用于设定检测灵敏度和评估裂纹的大小;

31.4、涡流检测探头底部密封块的柔性橡胶泥层和绝缘胶布层便于拆卸、更换;

32.5、涡流检测探头所用磁芯、线圈、塑钢外壳、硬质橡胶层、柔性橡胶泥层、绝缘胶布层均为常见材料,本领域普通技术人员都能够较为方便地获得;

33.6、涡流检测系统对透平叶片tbcs层间裂纹信号敏感度高,能够有效检出最小尺寸为深度=0.1mm、长度=2mm的透平叶片tbcs层间裂纹缺陷;

34.7、检测工艺参数中设置有涡流信号报警范围,检测员能够清晰区分裂纹信号和正常信号,涡流检测系统操作简单易学。

附图说明

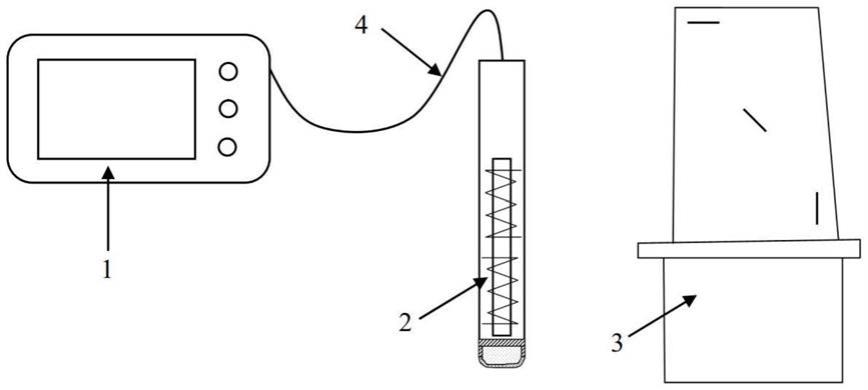

35.图1为本实用新型一种重型燃机透平叶片tbcs层间裂纹涡流检测系统示意图;

36.图2为本实用新型一种重型燃机透平叶片tbcs层间裂纹涡流检测系统的结构示意图;

37.图3为本实用新型一种重型燃机透平叶片tbcs层间裂纹涡流检测对比试样示意

图;其中图3(a)为对比试样内弧面示意图,图3(b)为对比试样背弧面示意图。

38.附图标记说明:

[0039]1‑

涡流仪,2

‑

涡流检测探头,21

‑

磁芯,22

‑

激励线圈,23

‑

检测线圈,24

‑

外壳,25

‑

硬质橡胶层,26

‑

柔性橡胶泥层,27

‑

绝缘胶布层,28

‑

探头信号传输线,3

‑

对比试样,31

‑

对比试样内弧面,32

‑

对比试样背弧面,33

‑

第一矩形槽,34

‑

第二矩形槽,35

‑

第三矩形槽,36

‑

第四矩形槽,37

‑

第五矩形槽,38

‑

第六矩形槽,4

‑

信号传输线。

具体实施方式

[0040]

以下结合附图对本实用新型做出进一步的说明。

[0041]

如图1和图2所示,本实用新型提供的一种重型燃机透平叶片tbcs层间裂纹涡流检测系统,包括涡流仪1、涡流检测探头2、对比试样3以及信号传输线4;涡流仪1通过信号传输线4与涡流检测探头2的探头信号传输线28连接,对比试样3上开设有若干矩形槽;涡流检测探头2包括磁芯21、激励线圈22、检测线圈23、外壳24以及探头底部密封块;其中,外壳24具有中空腔体且一端开口,磁芯21设置在外壳24,激励线圈22和检测线圈23分别螺旋缠绕在磁芯21上,激励线圈22和检测线圈23通过探头信号传输线28引出至外壳24外,探头底部密封块设置在外壳24的开口端。

[0042]

其中,磁芯选用锰

‑

锌铁氧体,直径为1mm~2mm,长度为4mm~6mm。线圈材料选用高强度漆包铜线,铜线直径为0.05mm~0.08mm。外壳采用塑钢,减小信号干扰,外径为5mm~7mm。探头底部密封块由硬质橡胶层25、柔性橡胶泥层26、绝缘胶布层27组成,具有很好的柔性、耐磨性好、韧性佳,能够与叶片型面能良好贴合,适应透平叶片不同位置处型面曲率的变化。

[0043]

如图3所示,所述对比试样几何结构、合金化学成分、热处理状态、表面状态和电磁性能与被检叶片相同,并无自然缺陷。第一矩形槽至第三矩形槽位于对比试样叶片内弧面,第四矩形槽至第六矩形槽位于对比试样叶片背弧面,矩形槽的深度、宽度和长度分别为0.1mm~0.8mm、0.1mm~0.2mm、2mm~8mm。第一矩形槽、第六矩形槽与叶顶方向平行,第二矩形槽、第五矩形槽与叶顶方向夹角为15

°

~60

°

,第三矩形槽、第四矩形槽与叶顶方向垂直。

[0044]

实施例1

[0045]

如图1~3所示,一种重型燃机透平叶片tbcs层间裂纹涡流检测系统,包括:涡流仪1、涡流检测探头2、对比试样3、信号传输线4。涡流检测探头2与涡流仪1连接,对比试样3上开设有若干矩形槽。

[0046]

本实施例具体可以这样实现:

[0047]

1)制作锰

‑

锌铁氧体圆柱体磁芯1个,磁芯直径为1.5mm,长度为5mm;

[0048]

2)选用直径为0.06mm的铜线,绕制涡流检测激励线圈1个和检测线圈1个,线圈内径均为2mm,外径均为4mm;

[0049]

3)将涡流检测激励线圈和检测线圈套在磁芯上,并固定;

[0050]

4)加工探头塑钢外壳1个,外径为6mm;

[0051]

5)制作探头底部密封硬质橡胶层1个,厚度为1.2mm;

[0052]

6)向探头底部密封硬质橡胶层中填充柔性橡胶泥层,柔性橡胶泥层略凸起,柔性橡胶泥层厚度为1.5mm;

[0053]

7)用绝缘胶布层包裹柔性橡胶泥层头部;

[0054]

8)用5)~7)制作好的探头底部密封块对外壳底部进行封堵;

[0055]

9)连接信号传输线。

[0056]

对比试样上第一矩形槽至第六矩形槽的宽度均为0.1mm,第一矩形槽至第三矩形槽的深度分别为0.1mm、0.2mm、0.3mm、0.5mm、0.6mm、0.8mm,长度分别为2mm、4mm、3mm、6mm、5mm、2mm,第二和第五矩形槽与叶顶方向夹角分别为15

°

和30

°

。

[0057]

透平叶片tbcs层间裂纹涡流检测过程如下:

[0058]

1)根据被检叶片型号选取相应的对比试样;

[0059]

2)将涡流检测探头与涡流仪连接,开启涡流仪;

[0060]

3)在对比试样上调试仪器灵敏度;

[0061]

4)根据验收标准在涡流仪上设定检测工艺参数及报警范围;

[0062]

5)将涡流检测探头按压在透平叶片表面,使涡流检测探头底部与透平叶片型面良好贴合;

[0063]

6)在被检叶片表面移动涡流检测探头进行扫查,同时观察涡流仪的信号;

[0064]

7)借助对比试样对被检叶片中的裂纹进行评定;

[0065]

8)根据4)所设定报警范围进行判定,最终给出检测结果;

[0066]

9)关闭涡流仪。

[0067]

实施例2

[0068]

如图1~3所示,一种重型燃机透平叶片tbcs层间裂纹涡流检测系统,包括:涡流仪1、涡流检测探头2、对比试样3、信号传输线4。涡流检测探头2与涡流仪1连接,对比试样3上开设有若干矩形槽。

[0069]

本实施例具体可以这样实现:

[0070]

1)制作锰

‑

锌铁氧体圆柱体磁芯1个,磁芯直径为1.5mm,长度为5mm;

[0071]

2)选用直径为0.06mm的铜线,绕制涡流检测激励线圈1个和检测线圈1个,线圈内径均为2mm,外径均为4mm;

[0072]

3)将涡流检测激励线圈和检测线圈套在磁芯上,并固定;

[0073]

4)加工探头塑钢外壳1个,外径为6mm;

[0074]

5)制作探头底部密封硬质橡胶层1个,厚度为1.2mm;

[0075]

6)向探头底部密封硬质橡胶层中填充柔性橡胶泥层,柔性橡胶泥层略凸起,柔性橡胶泥层厚度为1.5mm;

[0076]

7)用绝缘胶布层包裹柔性橡胶泥层头部;

[0077]

8)用5)~7)制作好的探头底部密封块对外壳底部进行封堵;

[0078]

9)连接信号传输线。

[0079]

对比试样上第一矩形槽至第六矩形槽的宽度均为0.15mm,第一矩形槽至第三矩形槽的深度分别为0.3mm、0.1mm、0.2mm、0.6mm、0.4mm、0.7mm,长度分别为2mm、2mm、8mm、5mm、3mm、2mm,第二和第五矩形槽与叶顶方向夹角分别为45

°

和60

°

。

[0080]

透平叶片tbcs层间裂纹涡流检测过程如下:

[0081]

1)根据被检叶片型号选取相应的对比试样;

[0082]

2)将涡流检测探头与涡流仪连接,开启涡流仪;

[0083]

3)在对比试样上调试仪器灵敏度;

[0084]

4)根据验收标准在涡流仪上设定检测工艺参数及报警范围;

[0085]

5)将涡流检测探头按压在透平叶片表面,使涡流检测探头底部与透平叶片型面良好贴合;

[0086]

6)在被检叶片表面移动涡流检测探头进行扫查,同时观察涡流仪的信号;

[0087]

7)借助对比试样对被检叶片中的裂纹进行评定;

[0088]

8)根据4)所设定报警范围进行判定,最终给出检测结果;

[0089]

9)关闭涡流仪。

[0090]

上述实施例只为说明本实用新型的技术构思和特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1