自平衡恒定加载弯曲徐变试验装置

1.本实用新型涉及土木工程技术领域,具体地,涉及一种自平衡恒定加载弯曲徐变试验装置。

背景技术:

2.传统对混凝土在长期荷载作用下进行测试的装置一般是采用地锚或反力墙利用杠杆原理对构件施加荷载,这种加载方法至少存在两个问题:1)需要地锚或反力墙以及需要较大的加载场地以便于放得下加载装置;2)仅适用于较小荷载的加载,当施加荷载较大(10t以上)时,会对加载装置的刚度提出很高的要求,加载过程也会很复杂。

3.目前行业内也有通过螺栓连接承压板和千斤顶与试件的自平衡加载方法,该种加载方式仍存在一个较严重的缺陷:在加载过程中混凝土构件发生变形时,千斤顶加载的荷载会出现卸载情况,但混凝土构件的荷载试验理想状态是需要保证载荷长期恒定不变的,而采用上述方式加载时若要保证试验荷载长期恒定,则需要持续不断进行补力,如此一来既费时又费力,且最终仍无法有效保证荷载的稳定性。

技术实现要素:

4.本实用新型解决的技术问题在于克服现有技术的缺陷,提供一种自平衡恒定加载弯曲徐变试验装置。

5.本实用新型的目的通过以下技术方案实现:

6.一种自平衡恒定加载弯曲徐变试验装置,同时对至少两个混凝土试件进行加载,试件之间设置支座,最外侧的两个试件外表面均贴合设置有两端伸出于试件边缘的加载板,两块加载板两端平行贯穿设置两根螺纹钢,一块加载板处贴合设置向试件施加载荷的千斤顶,千斤顶另一端设置有第一承压板,另一块加载板处还呈间距设置有第二承压板,螺纹钢两端分别贯穿第一承压板、第二承压板并在贯穿处通过螺母锚固,第二承压板和与其呈间距设置的加载板之间的螺纹钢上套设有弹性部件,弹性部件始终呈压缩状态。

7.进一步地,弹性部件为大刚度弹簧。

8.更进一步地,弹性部件的承载力规格选用为试件所受载荷的0.6~0.8倍。

9.进一步地,螺纹钢的抗拉强度需为试件所受载荷的3~4倍。

10.进一步地,加载板采用加厚q235钢板制作,加载板厚度为18~25mm。

11.进一步地,第一承压板、第二承压板均采用加厚q235钢板制作,厚度为25~35mm。

12.进一步地,第一承压板和千斤顶连接位置处设有钢弦式压力传感器用于读取加载值。

13.进一步地,各试件的应变最大位置处设有振弦式应变计用于观测应变情况。

14.更进一步地,试件朝向螺纹钢的侧面也布置有振弦式应变计用于观测应变情况。

15.进一步地,支座处布置有千分表用于测量支座的变形量,试件朝向螺纹钢的侧面中点处布置有千分表用于测量试件的变形量。

16.与现有技术相比,本实用新型具有以下有益效果:

17.1)通过螺纹钢连接各承压板和千斤顶,使试件和试验装置整体串联起来,由千斤顶对试件进行集中加载,颠覆传统需长时间使用大型反力墙或地锚的做法,消除试验场地的限制;再通过高刚度弹性部件进行自动补载,确保试件保持长期稳定的加载力,无需每天专门监控试件所承受的荷载值;

18.2)通过分别给多个试件施加荷载实现了加载试验装置内平衡,此外试验装置同时加载至少两个混凝土试件这一功能极大地提高了试验加载效率,可显著缩小试验场地,节省大量的人力物力和财力。

附图说明

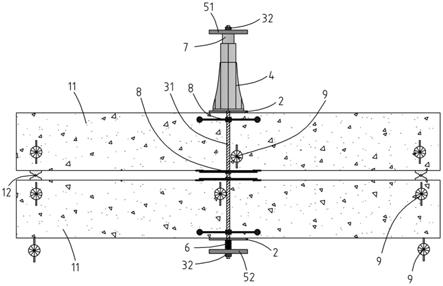

19.图1为实施例1所述的自平衡恒定加载弯曲徐变试验装置的主视图;

20.图2为实施例1所述的自平衡恒定加载弯曲徐变试验装置的侧视图。

具体实施方式

21.下面结合具体实施方式对本实用新型作进一步的说明,其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

22.实施例1

23.一种如图1和图2所示的自平衡恒定加载弯曲徐变试验装置,可在梁的徐变试验中有效解决加载荷载发生变化的缺陷,持续保持荷载的稳定,具体来说,其可同时对至少两个混凝土试件进行加载,现以两个混凝土试件11为例,试件之间设置支座12,其中两个试件11将被施加载荷的外表面均贴合设置有两端伸出于试件边缘的加载板2,两块加载板2两端均设有孔,孔内分别贯穿一根螺纹钢31,两根螺纹钢31平行设置,一块加载板2外表面贴合设置有向试件施加载荷的机械式千斤顶4,机械式千斤顶4另一端则设置有第一承压板51,另一块加载板处还呈间距设置有第二承压板52,螺纹钢31两端分别贯穿第一承压板51、第二承压板52并在贯穿处通过螺母32锚固,第二承压板52和与其呈间距设置的加载板2之间的螺纹钢钢段上套设有弹性部件6,弹性部件6始终呈压缩状态,弹性部件6优选为大刚度弹簧,试件11在加载过程中一旦出现荷载卸载的情况时,弹性部件6就会自动进行精确补载,从而达到对试件长期恒定加载的目的,无需时刻监控试件所承受的荷载情况。

24.本试验装置通过螺纹钢连接各承压板、加载板和机械式千斤顶,使试件和试验装置整体串联,由机械式千斤顶对试件进行集中加载,颠覆了传统需长时间使用大型反力墙或地锚的做法,且试验时无需再受试验场地的限制。

25.在试件表面设置加载板2可使机械式千斤顶4所施加的荷载全数均匀加载到试件11上,防止偏心受力。此外,为最大限度防止各承压板(即第一承压板和第二承压板)、加载板受螺母作用发生压曲变形导致试件受力不均匀,加载板2和各承压板都宜采用加厚q235钢板制作,加载板2厚度在18~25mm之间选择,各承压板厚度为25~35mm之间选择,平面尺寸则根据所加载试件的大小进行相应调整,本实施例中加载板和各承压板平面尺寸选为180*240mm,加载板厚度为20mm,各承压板厚度为30mm。

26.为对试件加载情况进行监测,可在第一承压板51和机械式千斤顶4连接位置处设置钢弦式压力传感器7用于读取加载值;同时在各试件的底部(即应变最大位置处)以及荷载加载位置的侧面(即朝向螺纹钢的侧面)设置振弦式应变计8用于观测试件的长期应变情况;支座12处还布置有千分表9用于测量支座的变形量,试件朝向螺纹钢的侧面中点处也布置有千分表9用于测量试件的变形量。

27.本试验装置的工作原理为:机械式千斤顶4底部通过加载板2将荷载传递到上部混凝土试件上,机械式千斤4顶顶部通过螺纹钢31、第一承压板51、锚固用螺母32将荷载传递到加载板2再传递到下部混凝土试件,并通过钢弦式压力传感器7读取加载值,从而实现上、下荷载相互平衡达到自平衡的目的;在加载过程中一旦出现荷载卸载的情况时,弹性部件6即自动进行补载,实现试件长期恒定加载。

28.在试验前,需根据试件截面尺寸及配筋率,计算跨中截面最大处的最大弯矩和最大外加荷载,试验的外加荷载需小于等于最大外荷载的0.4倍,以确定最终试验时机械式千斤顶4的加载荷载;机械式千斤顶4的规格则是根据该加载荷载来选定,一般机械式千斤顶4的最大加载力需为外加荷载的两倍,以便于机械式千斤顶在长期加载过程中加载力能稍稳定。

29.试验装置所用到的弹性部件6的承载力规格需为试件所受载荷的0.6~0.8倍;螺纹钢31为精轧螺纹钢,其抗拉强度需为试件所受载荷的3~4倍,螺纹钢的刚度越大变形越小。

30.钢弦式压力传感器7、振弦式应变计8、千分表9皆选用无电式设备,以防止实验室突然断电导致测量数据的缺失和不准确现象的发生。

31.本技术的试验装置已经过实际应用验证,其可应对外加荷载为12t的混凝土试件弯曲徐变试验,能保持外荷载的长期稳定加载。

32.显然,上述实施例仅仅是为清楚地说明本实用新型的技术方案所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1