一种轮胎模具胎顶平面度检测装置的制作方法

1.本实用新型涉及轮胎模具技术领域,具体涉及一种轮胎模具胎顶平面度检测装置。

背景技术:

2.轮胎模具胎顶的平面度是衡量轮胎模具是否合格的最重要的参数之一,目前,在轮胎模具行业上,对轮胎模胎具顶的平面度进行检测需要大量的人力,由于人工检测耗时较多,而且在读数记录过程中极其容易发生错误,并且,后期的对检测的数据进行分析的难度也较大,导致在对轮胎模具的胎顶平面度的检测效率低,难以满足大规模生产的需要。

技术实现要素:

3.对于现有技术中所存在的问题,本实用新型提供了一种轮胎模具胎顶平面度检测装置,利用横梁及定位底座可以方便的定位在轮胎模具的内壁上,测距传感器可以在第一方向和第二方向上调整位置,进而可有效的提高测量精度和测量效率,自动化、智能化程度高,人员依赖程度低,降低人为的测量误差,能够满足大规模生产的需要。

4.为了实现上述目的,本实用新型采用的技术方案如下:

5.本实用新型提供的一种轮胎模具胎顶平面度检测装置,包括:

6.横梁,所述横梁的端部设有定位底座;

7.测距模块,所述测距模块与所述横梁可移动连接,所述测距模块可相对于所述横梁在第一方向上移动;

8.测距传感器,所述测距传感器与所述测距模块可移动连接,所述测距传感器可相对于所述测距模块在第二方向上移动。

9.作为一种优选的技术方案,所述横梁的两端均设有所述定位底座;一块所述定位底座与另一块所述定位底座相对的侧面上设有滚轮;和/或,所述横梁远离所述测距模块的侧面上设有支座。

10.作为一种优选的技术方案,所述横梁与所述测距模块连接的侧面上设有贯通所述横梁的长条孔。

11.作为一种优选的技术方案,所述测距模块上设有可转动的第一齿轮,所述横梁上设有第一齿条,所述第一齿轮与所述第一齿条啮合。

12.作为一种优选的技术方案,所述横梁的一侧面上设有与所述长条孔连通的调节孔,所述第一齿轮伸入所述长条孔内,所述第一齿条设于所述长条孔的内壁上,所述第一齿轮连接有与所述第一齿轮共轴设置的第一旋钮,所述第一旋钮穿过所述调节孔。

13.作为一种优选的技术方案,所述测距模块与所述测距传感器之间设有定位所述测距传感器在第二方向上的位置的锁紧组件。

14.作为一种优选的技术方案,所述测距传感器上设有可转动的第二齿轮,所述测距模块上设有第二齿条,所述第二齿轮与所述第二齿条啮合;所述第二齿轮连接有与所述第

二齿轮共轴设置的第二旋钮。

15.作为一种优选的技术方案,所述锁紧组件包括与所述测距传感器固定连接的两片锁紧片,所述第二齿条从两片所述锁紧片之间穿过,两片所述锁紧片之间设有锁紧螺钉以连接。

16.作为一种优选的技术方案,所述第一方向与所述第二方向垂直,所述测距传感器的探测方向与所述第二方向平行。

17.作为一种优选的技术方案,所述测距传感器连接有处理器。

18.本实用新型的有益效果表现在:

19.本实用新型利用横梁及定位底座可以方便的定位在轮胎模具的内壁上,测距传感器可以在第一方向和第二方向上调整位置,进而可有效的提高测量精度和测量效率,自动化、智能化程度高,人员依赖程度低,降低人为的测量误差,能够满足大规模生产的需要。

附图说明

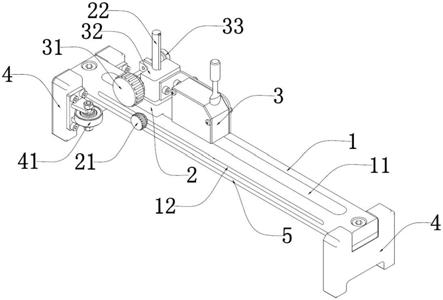

20.图1为本实用新型的一种实施例的整体结构示意图;

21.图2为图1中测距模块和测距传感器的结构示意图。

22.图中:1

‑

横梁、11

‑

长条孔、12

‑

调节孔、2

‑

测距模块、21

‑

第一旋钮、22

‑

第二齿条、3

‑

测距传感器、31

‑

第二旋钮、32

‑

锁紧片、33

‑

锁紧螺钉、4

‑

定位底座、41

‑

滚轮、5

‑

支座。

具体实施方式

23.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

24.请参照图1和图2,为本实用新型提供的一种轮胎模具胎顶平面度检测装置的一种实施例,包括:横梁1,横梁1的端部设有定位底座4,本实用新型在测量时,横梁1放置于轮胎模具的内壁面上,定位底座4可以与轮胎模具的端面抵接,从而将本实用新型定位;测距模块2,测距模块2与横梁1可移动连接,测距模块2可相对于横梁1在第一方向上移动,第一方向为图1中横梁1的长边方向;测距传感器3,测距传感器3与测距模块2可移动连接,测距传感器3可相对于测距模块2在第二方向上移动,通过在第一方向上调节测距模块2的位置并在第二方向上调节测距传感器3的位置,可以精确的调整测距传感器3相对于轮胎模具内表面的位置,可以有效的提高测量精度和测量效率,第二方向为竖直方向。

25.需要说明的,测距传感器3优选的采用非接触测距传感器,非接触测距传感器采用高精度、尖锐线束的光源形式进行测量,其精度和线性度均可以满足测量要求。

26.在本实施例中,请参照图1,横梁1的两端可以均设置定位底座4,在实际使用时,测量人员可以抓握一端的定位底座4,使另一侧的定位底座4的侧面与轮胎模具的端面贴合,并使横梁1沿轮胎模具的轴向稳定放置在轮胎模具的内壁面上,可以方便的将本实用新型定位;具体的,定位底座4设为板状,定位底座4与横梁1的连接处可以设置缺口,便于将横梁1和支座5安装在定位底座4上,定位底座4的厚度应不小于1

㎝

;进一步的,与轮胎模具的端面贴合的定位底座4的侧面上设有滚轮41,使定位底座4与轮胎模具的端面之间变为滚动摩擦,在轮胎模具相对于本实用新型移动时,可以降低两者之间摩擦力;在其他实施例中,测量人员可以抓握一端的定位底座4上还可以设置把手,可以更方便的定位本实用新型;优选的,横梁1及定位底座4可以采用强度较高且质量较轻的铝合金作为主体材质。

27.在上述实施例的基础上,请参照图1,横梁1远离测距模块2的侧面上设有支座5,具体的,支座5优选的采用聚氨酯塑料等表面光滑且硬度较低的材料制成,使得横梁1通过支座5放置于轮胎模具的内壁面上,支座5可以有效的降低胎模具相对于本实用新型移动时的摩擦力,也可以避免划伤轮胎模具;优选的,支座5与横梁1或者定位底座4之间可以为可拆卸连接,便于更换支座5。

28.在本实施例中,请参照图1,横梁1与测距模块2连接的侧面上设有贯通横梁1的长条孔11,具体的,长条孔11可以为腰形或者方形;一方面,部分测距模块2可以设置在长条孔11内,保证测距模块2可以稳定的沿第一方向移动;第二方面,长条孔11可以避免对测距传感器的测量造成干涉。

29.在本实施例中,请参照图1和图2,测距模块2上可以设置可转动的第一齿轮,横梁1上可以设置第一齿条,第一齿条沿第一方向分布,利用啮合的第一齿轮与第一齿条,可以实现测距模块2沿第一方向移动;具体的,横梁1的一侧面上设有与长条孔11连通的调节孔12,第一齿轮伸入长条孔11内,第一齿条固定设置于长条孔11的内壁上,第一旋钮21穿过调节孔12与第一齿轮连接,通过转动第一旋钮21可以有效的调整测距模块2在第一方向上的位置;在其他实施例中,测距模块2与横梁1之间可以通过导轨、滑道或者丝杠实现在第一方向上的位置调整。

30.在本实施例中,请参照图1和图2,测距模块2与测距传感器3之间可以设置定位测距传感器3在第二方向上的位置的锁紧组件;具体的,测距传感器3上可以设置可转动的第二齿轮,测距模块2上可以设置第二齿条22,第二齿条22沿竖直方向分布,利用啮合的第二齿轮与第二齿条22,可以实现测距传感器3沿第二方向移动;第二旋钮31与第二齿轮连接,通过转动第二旋钮31可以有效的调整测距传感器3在第二方向上的位置;同时,锁紧组件可以包括两片与测距传感器3固定连接的锁紧片32,第二齿条22从两片锁紧片32之间穿过,两片锁紧片32之间设有锁紧螺钉33以连接,通过转动锁紧螺钉33可以调节锁紧片32与第二齿条22之间的摩擦力,从而定位测距传感器3在第二方向上的位置,防止测距传感器3在测量过程中的位置发生变化,影响测量结果;在其他实施例中,测距模块2与测距传感器3之间也可以通过导轨、滑道或者丝杠实现在第二方向上的位置调整。

31.需要说明的,第一方向与第二方向垂直,测距传感器3的探测方向与第二方向平行,可以方便的调整测距传感器3的位置。

32.需要说明的,测距传感器3连接有处理器,具体的,测距传感器3可以通过通信模块实现与处理器的信号连接,可以将测距传感器3测量到的距离数据发送至处理器;处理器可以为pc或者plc,处理器内可以预设标准值(该标准值即为理想的轮胎模具胎顶的平面度值),利用该处理器可以将测量的距离数据与标准值进行比较,从而获得轮胎模具胎顶的平面度情况。具体的,处理器可以将比较后的数值通过表格或者折线图的形式输出,便于测量人员观察。

33.本实用新型的具体制作过程如下:

34.如图1所示,将横梁1放置于轮胎模具的内壁面上,并使定位底座4的滚轮41与轮胎模具的端面抵接;转动第一旋钮21,将测距传感器3的测量点调整至需要测量的位置;转动第二旋钮31,将测距传感器3的测量点调至合适量程内;开启测距传感器3,并使本实用新型与轮胎模具相对移动(在实际使用中,为轮胎模具转动,测量人员控制本实用新型相对于地

面保持静止不动),测距传感器3将测量的距离信息发送至处理器;经处理器比较计算后,输出结果。

35.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1