一种水轮机转轮动应力测试装置的制作方法

1.本实用新型涉及一种水轮机转轮动应力测试装置,属于水轮机转轮应力测试领域。

背景技术:

2.随着水力机组尺寸和容量的不断增大,由水轮机水力原因引起的机组稳定性和转轮裂纹问题也愈来愈突出。转轮裂纹是水电机组安全稳定运行的重大问题,是关系到水电机组是否能正常运行的核心,已经引起行业界的普遍关注,也是水利水电建设中亟待解决的关键课题。

3.引起转轮叶片振动产生裂纹的原因是多方面的,它既受机组设计、制造、安装及维护质量的影响,也与机组运行工况、进出水轮机的水流条件等有关。对某一水轮机而言,叶片振动的原因,可能是多种振源综合作用的结果,但哪些振源起主导作用,需要通过现场测试分析,才能搞清楚。

4.研究水轮机转轮部件的应力测试是一个非常复杂的课题,研究它首先要解决水轮机转轮应力的测试技术,虽然国内外早在二十世纪六十年代就已经开始进行,但限于当时的软、硬件技术,进展较为缓慢,这主要是因为水力机组运行时转轮部件处于旋转状态,试验时应变片输出信号从旋转部件向固定的测试仪器传送的引电器大多采用接触式刷环、拉线式集流环等,20世纪90年代初期,在一些实测中开始采用非接触式电容或电感发射机、电磁波发射机等传送装置,但是由于这些传送装置的噪声,限制了整个测量系统的测量精度,影响了试验数据的可靠性。

技术实现要素:

5.针对上述问题,本实用新型的目的是提供一种水轮机转轮动应力测试装置,能够有效避免数据无线传输带来的信号噪声,提高了测试的精度。

6.为实现上述目的,本实用新型采取以下技术方案:一种水轮机转轮动应力测试装置,其包括:若干应变片、应变仪、信号线、电源和线缆防护管;各所述应变片粘贴在待检测水轮机转轮叶片的各预设测点处,且各所述应变片分别与所述信号线相连;所述线缆防护管套设在各所述信号线外部,且所述线缆防护管沿应变片粘贴位置依次固定布设在待检测水轮机的转轮叶片、泄水锥表面,使得所述信号线通过待检测水轮机转轮、泄水锥后,经大轴和预先打孔的补气阀,最终到达补气阀顶部,并接入所述应变仪;所述应变仪和电源设置在所述补气阀顶部,所述应变仪用于对各所述应变片的采集数据进行处理,所述电源用于为所述应变仪供电。

7.进一步,待检测水轮机的预设测点布置在待检测水轮机对称的2个叶片上,每个叶片布置8个应变片,其中叶片出水边靠近上冠处,距出水边80mm的正、背面各布置 2个,叶片出水边靠近下环处,距出水边80mm的正、背面各布置2个,共16个测点。

8.进一步,所述线缆防护管与待检测水轮机的转轮叶片及泄水锥部位焊接固定。

9.进一步,所有测点位置及所述线缆防护管与待检测水轮机的转轮叶片及泄水锥部位均涂抹有防护胶。

10.进一步,所述测试装置还包括线缆防护罩,所述线缆防护罩夹设在待检测水轮机转轮叶片出水边的正面和背面,以保证能够完全覆盖住所有应变片及线缆防护管。

11.进一步,对所述补气阀进行打孔时,打孔直径为1.5厘米。

12.进一步,所述补气阀的开孔位置处还设置有防护装置,包括底座、顶丝和密封圈,且所述底座和顶丝中部均开设有供线缆防护管穿过的孔洞,所述密封圈设置在所述底座内部的凹槽内,所述顶丝与所述底座内螺纹连接,所述底座焊接在所述补气阀的开孔位置。

13.进一步,所述顶丝、底座和密封圈之间涂抹有防护胶。

14.进一步,所述测试装置还包括钢丝绳,所述钢丝绳与所述信号线捆绑,并通过机组大轴中补气阀直筒顶端两个吊耳拉紧。

15.本实用新型由于采取以上技术方案,其具有以下优点:1、本实用新型进行叶片应力测试时采用的应变采集仪可以安装于旋转部件上,应变片输出信号通过信号线直接与应变采集仪连接,通过在大轴的补气阀中开孔,使得应变片和应变仪均设置在待检测水轮机上,避免了传送装置的噪声对测量精度的影响。2、本实用新型测试过程中,采集的数据直接存储于180g容量的可移动数据记录仪中,能够有效避免数据无线传输带来的信号噪声,提高了测试的精度。3、本实用新型在应变片和信号线外部设置有线缆防护管和线缆防护罩,可以在测试过程中对应变平和信号线进行有效防护,提高了测试的可靠性。4、本实用新型在应变片、信号线、线缆防护管与待测水轮机相接触的位置均涂抹有防护胶,进一步对应变片、信号线等进行防护,进一步提高了测量精度。本实用新型可以广泛应用于水轮机转轮动应力测试领域。

附图说明

16.图1是本实用新型防护罩示意图;

17.图2是本实用新型防护罩安装位置示意图;

18.图3是本实用新型补气阀穿线防护示意图;

19.图4是本实用新型测点布置位置图;

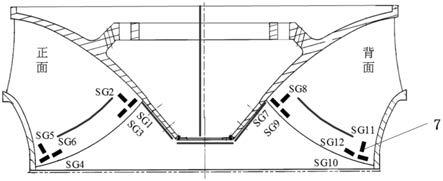

20.图5是本实用新型转轮动应力实测信号;

21.图6是本实用新型转轮动应力截取信号的eemd分解结果;

22.图7是本实用新型去噪后的转轮动应力信号;

23.图中各标记如下:1、水轮机叶片;2、线缆防护罩;3、线缆防护管;4、顶丝;5、密封圈;6、底座;7、应变片。

具体实施方式

24.下面结合附图和实施例对本实用新型进行详细的描述。

25.本实用新型提供的一种水轮机转轮动应力测试装置,其包括若干应变片7、应变仪(图中未示出)、电源和线缆防护管3。其中,各应变片7粘贴在待检测水轮机叶片 1的各预设测点处,且各应变片7分别与信号线相连;各信号线另一端沿应变片粘贴位置依次经待检测水轮机的转轮、泄水锥后进入大轴,并从大轴内预先打孔的补气阀中穿过后接入应变仪;应

变仪和电源设置在补气阀顶部,应变仪用于对各应变片的采集数据进行处理,电源用于为应变仪供电;各信号线外部套设有线缆防护管3,该线缆防护管3沿应变片粘贴位置依次固定布设在待检测水轮机的转轮叶片、泄水锥表面。

26.进一步的,待检测水轮机的预设测点布置在对称的2个叶片上,每个叶片布置8 个应变片,其中叶片出水边靠近上冠处,距出水边80mm的正、背面各布置2个,叶片出水边靠近下环处,距出水边80mm的正、背面各布置2个,共16个测点。粘贴应变片时,要将各测点位置打磨光滑后粘贴应变片7,粘贴时注意对正应变片的方向(对正时使得应变片轴向与主应力方向保持一致,对正方法是本领域技术人员公知技术,本实用新型在此不再赘述),之后将信号线穿入线缆防护管。

27.进一步的,应变片7采用日本kyowa kfw

‑5‑

350

‑

c1

‑

11l1m2r电阻应变片。

28.进一步的,线缆防护管3与待检测水轮机的转轮叶片及泄水锥部位焊接固定。

29.进一步的,所有预设测点位置及转轮叶片上的线缆防护管3位置,全部涂抹devcon 防护胶,进行防护,防止大流量水流对其冲刷。

30.进一步的,如图1、图2所示,该测试装置还包括线缆防护罩2,该线缆防护罩2 夹设在待检测水轮机转轮叶片出水边的正面和背面,以保证能够完全覆盖住所有应变片7及线缆防护管3,以便对所有应变片7和线缆防护管3进行保护。为了能够较长时间对水轮机转轮动应力进行测试,防止大流量水流对应变片及穿线管进行冲刷导致脱落,需要等各测点涂抹的防护胶完全固化定型后,再将线缆防护罩夹在转轮叶片出水边的正面和背面,并对线缆防护罩进行焊接,首先对应变片及线缆防护管的有效防护。

31.进一步的,补气阀采用哈尔滨盛迪电力设备有限公司所生产的补气阀,结构为空气缓冲式补气阀外加多孔浮球阀密封。

32.进一步的,补气阀的打孔直径为1.5厘米。

33.进一步的,如图3所示,补气阀的开孔位置还设置有防护装置,该防护装置包括底座6、顶丝4和密封圈5,且底座6和顶丝4中部均开设有供线缆防护管3穿过的孔洞,密封圈5设置在底座6内部的凹槽内,顶丝4与底座6螺纹连接。其中,底座6 焊接在补气阀的打孔位置。在顶丝4与底座6的连接处打入密封胶,以更有效防止水从穿线孔及信号线缝隙渗出。

34.进一步的,各信号线和钢丝绳捆绑,钢丝绳通过机组大轴中补气阀直筒顶端两个吊耳拉紧钢丝绳,可以有效防止机组转动时,50芯信号线甩动断裂。

35.基于上述水轮机转轮动应力测试装置,本实用新型还提供一种水轮机转轮动应力测试方法,其包括以下步骤:

36.1)在待检测水轮机叶片的各测点处粘贴应变片7,并将各应变片7通过信号线与应变仪相连。其中,信号线穿入线缆防护管进行保护,线缆防护罩对信号线和线缆防护管进行保护。

37.具体的,安装方法包括以下步骤:

38.具体的,水轮机转轮动应力测试装置的安装方法包括以下步骤:

39.1.1)根据待检测水轮机叶片的实际测试需求,对测点进行布置。

40.本实用新型中,将试验测点布置在对称的2个叶片上(6#和14#),每个叶片布置 8个日本kyowa kfw

‑5‑

350

‑

c1

‑

11l1m2r电阻应变片,其中叶片出水边靠近上冠处,距出水边80mm的正、背面各布置2个,叶片出水边靠近下环处,距出水边80mm的正、背面各布置2个片,

共16个测点。

41.1.2)以各预测试验测点为起点,以布置在待检测水轮机大轴补气阀上的应变仪为终点,依次沿待检测水轮机转轮叶片及泄水锥相应位置处焊接线缆防护管,用于对应变片的信号线进行保护。

42.对线缆防护管3进行焊接,焊接位置包括转轮叶片及通过泄水锥部位。该线缆防护管用于保护应变仪信号线从应变片经转轮,通过泄水锥,经过大轴,穿过补气阀,最终到达应变仪位置。

43.1.3)在步骤1.1)选好的试验测点位置上,打磨光滑后粘贴应变片7,粘贴时注意对正应变片的方向,并将信号线穿入线缆防护管3中。

44.优选地,将信号线穿入线缆防护管之前,可以将信号线与钢丝绳捆绑,并通过机组大轴中补气阀直筒顶端两个吊耳拉紧钢丝绳,防止机组转动时,50芯信号线甩动断裂。

45.1.4)在所有试验测点位置及线缆防护管3与转轮叶片及泄水锥相接触位置处,全部涂抹devcon防护胶,进行防护,防止大流量水流对其冲刷。

46.1.5)待防护胶完全固化定型后,在转轮叶片出水边的正面和背面焊接流线型线缆防护罩。

47.为了能够较长时间对水轮机转轮动应力进行测试,防止大流量水流对应变片及穿线管进行冲刷导致脱落,等胶完全固化定型后,将线缆防护罩夹在转轮叶片出水边的正面和背面,焊接流线型管路防护罩2,对应变片7及线缆防护管3进行有效防护。

48.1.6)在补气阀边端开孔,用于将泄水锥部位的信号线由补气阀的开孔内引出。

49.大轴补气阀厂家为哈尔滨盛迪电力设备有限公司所生产,结构为空气缓冲式补气阀外加多孔浮球阀密封。本实用新型对补气阀进行打开时,打孔直径为1.5厘米。

50.如图3所示,在补气阀打孔位置设置防护措施,将防护装置底座圈焊至补气阀打孔位置。信号线从补气阀的孔穿出后,在信号线上套上密封圈,压入底座凹部,顶丝穿入信号线,压紧密封圈(如图3所示),同时打入密封胶,以更有效防止水从穿线孔及信号线缝隙渗出。

51.1.7)将应变仪和电源设置在补气阀顶部,在补气阀顶部开孔处,将信号线引出,并将信号线与应变仪相连,将电源与应变仪相连接。

52.2)试验前,对各应变片的反馈信号进行调平,以消除静态应力。其中,对应变片的反馈信号进行调平的方法,为本领域技术人员公知技术,本实用新型在此不再赘述。

53.3)试验时,通过无线远程控制发出指令,对转轮叶片的静态应力和动态应力进行测试,在不同开机方式下采集转轮叶片的动应力数据,应变仪接收到控制指令后,通过各应变片对待检测水轮机叶片的信号进行检测,所采集的数据存储在应变仪的内存卡中。其中,在下一个指令发出前,本实用新型测试装置可脱离pc机独立运行,其采集的数据存储在仪器内存卡中。

54.4)对采集的应变信号进行处理,得到待检测水轮机转轮叶片的动应力测试结果。

55.具体的,处理方法包括以下步骤:

56.4.1)获取待检测水轮机转轮某测点动应力信号,对该动应力信号进行分析,截取存在异常值需要进行处理的信号段;

57.4.2)对动应力截取信号进行eemd(总体平均经验模态分解)分解,得到n个经验模

态分量(intrinsic mode function,imf)和1个余项分量;

58.4.3)计算分量标准偏差,并依据计算得到的分量标准偏差对各个经验模态分量和余项分量进行预处理;

59.具体的,包括以下步骤:

60.4.3.1)对第1到第n

‑

1个分量,进行如下处理:

61.对同一分量的所有值,如果时刻t的值绝对值大于该分量标准偏差的2倍,则令时刻t的值为零;如果时刻t的值绝对值小于等于该分量标准偏差的2倍,则该时刻 t的值不变。

62.4.3.2)对第n个分量和1个余项分量,因为代表了信号的低频趋势项,不进行处理。

63.4.4)基于预处理后的各分量进行重构,完成动应力截取信号的最终处理,得到待检测水轮机转轮的动应力测试结果。

64.实施例一

65.对转轮叶片的静态应力和动态应力进行测试,在不同开机方式下采集叶片动应力数据。

66.构皮滩电站具有水头高,上下游水位变幅大,开机及负荷调整频繁等特点,其水头范围200m~144m,额定水头175.5m。地下厂房装机5台,单机容量为600mw,转轮叶片数16,转轮进口直径7m,额定转速125r/min,旋转方向俯视顺时针。机组大轴补气阀结构为空气缓冲式补气阀外加多孔浮球阀密封。利用2号机组检修期间,安装应变片并调试试验设备,并在检修完成后展开试验。试验时毛水头约为167m。

67.1测点布置

68.如图4所示,试验测点布置在对称的2个叶片上(6#和14#),每个叶片布置12 个日本kyowa kfw

‑5‑

350

‑

c1

‑

11l1m2r防水单轴电阻应变片,其中叶片出水边靠近上冠及下环处,距出水边80mm的正、背面各布置3个应变片,共24个测点。图4为6号叶片应变测点位置及引线防护示意图。14#叶片应变测点参考6#叶片依次编号。

69.2实施过程

70.水轮机在启动运行时,转轮处于旋转状态且水下具有较高的压力,这给转轮应力测试带来了两方面的困难:

①

应变片输出信号的传输问题和

②

应变片的防护问题。

71.针对上述两个问题,本实用新型采用焊接防护管、涂抹防护胶、轴顶补气阀开孔、开孔位置防护、大轴内引线以及无线控制等技术手段,实现了转轮叶片的应变测试。实施的关键过程包括,焊接用于引线防护的圆管,叶片相关部位打磨光滑后粘贴应变片,粘贴时注意对正应变片的方向,将信号传输线缆穿入圆管,之后涂抹devcon防护胶。通过补气阀直筒顶端的两个吊耳拉紧钢丝绳,将信号线缆和钢丝绳捆绑固定。在补气阀边端开孔,穿出线缆后做好防护措施。在浮球阀顶部开孔,将信号线缆引出并做好防护。采集仪器和移动电源放置在浮球阀顶端固定牢靠。本试验中所采用的仪器通过无线远程控制发出指令,在下一个指令发出前,测试系统可脱离pc机独立运行,其采集的数据存储在仪器内存卡中。

72.3采集仪器

73.应变信号接入美国lds liberty应变采集仪,所用采集仪主要性能参数如下:8 通道桥路/模块,共32桥路通道,每通道支持最大采样率100khz,16位a/d采样精度,每通道独立a/d,内置dsp,提供实时参数运算功能,内置桥路调理器。试验时,数据采集速率设置为

5000hz。

74.机组转速信号通过电涡流传感器由齿盘测得、导叶开度信号引自监控系统,两者接入national instrument的cdaq采集设备,所用采集仪每通道支持最大采样率 250khz,16位a/d采样精度。试验时,数据采集速率设置为1000hz。

75.4奇异值信号处理

76.选取现场试验数据对本实用新型所提奇异值信号处理方法进行性能检验。试验的采样频率为1000hz,采样点数为212000个。

77.转轮动应力某通道实测信号如图5所示,从图中可以看出,波形中在64~212秒时段包含了较多毛刺。采取如下步骤进行信号处理:

78.4.1)首先截取存在异常值需要进行处理的64~212秒信号段;

79.4.2)对该截取信号进行eemd(总体平均经验模态分解)分解,得到16个经验模态分量(intrinsic mode function,imf)和1个余项分量,如图6所示;

80.4.3)计算每个分量的标准偏差;

81.4.4)对每个第1到第15个分量,进行如下处理:

82.对同一分量的所有值,如果时刻t的值绝对值大于该分量标准偏差的2倍,则令时刻t的值为零;如果时刻t的值绝对值小于等于该分量标准偏差的2倍,则该时刻 t的值不变。

83.4.5)对第16个分量和1个余项分量,因为代表了信号的低频趋势项,不进行处理。

84.4.6)对4.4)、4.5)处理后的分量进行重构,完成动应力截取信号的最终处理。

85.对原始信号的64秒之前的数据和步骤(6)获得的信号进行拼接,最终获得原始信号的处理过程,结果如图7所示。从图中可以看出,基于eemd的方法能很好地去除转轮动应力信号中含有的大量尖峰毛刺。

86.上述各实施例仅用于说明本实用新型,其中各部件的结构、连接方式和制作工艺等都是可以有所变化的,凡是在本实用新型技术方案的基础上进行的等同变换和改进,均不应排除在本实用新型的保护范围之外。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1