一种气密测试装置的制作方法

1.本实用新型涉及气密性测试技术领域,尤其涉及一种气密测试装置。

背景技术:

2.气密性试验主要是检验容器的各联接部位是否有泄漏现象,即检验压力容器的严密性。介质毒性程度为极度、高度危害或设计上不允许有微量泄漏的压力容器,必须进行气密性试验。如今,气密测试设备广泛应用于汽车缸体、活塞、石油、煤矿、胶管、压力表、储气罐等各行各业需要进行气体增压和气密性试验的地方。

3.但是,现有的气密测试设备存在以下缺点:

4.设备机体庞大,组成零件较多且杂,不仅使得装配工序繁杂、机器调试难度提高,且造价昂贵,机体占用空间较大,致使厂房的空间利用率降低,无法满足现有工厂的小型化、低成本的需求。

技术实现要素:

5.本实用新型提供一种气密测试装置,解决了现有的气密测试设备造价昂贵、机体庞大导致成本高、空间利用率低以及设备调试难度高的技术问题。

6.为解决以上技术问题,本实用新型提供一种气密测试装置,包括压力板,以及从上至下安装的固定板、气密硅胶、气压板;所述固定板与所述气压板固定连接;所述气密硅胶安装在所述气压板内侧,其底部紧贴所述气压板,其上部侧壁紧贴所述固定板的内测壁;

7.所述气密硅胶包括产品放置台,所述产品放置台顶端的中部位置向内凹陷形成测试槽,所述测试槽的边缘位置还设有通气孔。

8.本基础方案设置从上至下安装的固定板、气密硅胶、气压板以及对应的压力板,结构小巧、使得设备的空间占用面积也相应减小,从而可提高厂家的空间利用率与生产成本;在进行待测产品的气密性测试时,通过压力板下压,使得待测产品紧贴产品放置台,利用硅胶的密封性对待测产品进行仿形密封,随后通过气密硅胶上的通气孔进行充气,对充气后的密封空间进行观测,通过判断气压泄漏是否超出泄漏下限,即可确定待测产品的气密性是否符合要求,操作简单、测试效率高。

9.在进一步的实施方案中,所述压力板的正面设有锁紧结构、背面设有对应于待测产品的仿形按压接头;所述锁紧结构包括两组向上凸起的安装条,所述安装条上设有若干个横向的锁紧通孔。

10.在进一步的实施方案中,所述产品放置台的底部向外延伸形成限位裙边;所述测试槽内设有若干个密封凸起,所述密封凸起的高度小于所述产品放置台的高度。

11.在进一步的实施方案中,所述限位裙边为一侧向外凸起的不规则的弧形裙边;所述限位裙边的最小直径大于所述固定板的最大直径。

12.本方案在产品放置台的底部设置向外延伸的限位裙边,因限位裙边的最小直径大于固定板的最大直径,可通过固定板将气密硅胶牢牢地固定在气压板上;

13.在限位裙边的一侧设置凸起,可进一步对气密硅胶的放置进行定位,可简化组装对准步骤;

14.在测试槽内设有若干个密封凸起,并使得待测产品上的通孔与密封凸起对准、贴近,从而可去除待测产品设置的通孔对气密性测试的干扰。

15.在进一步的实施方案中,所述固定板中部设有对应于所述气密硅胶的放置窗口,边缘4个角上还设有第一安装通孔;所述放置窗口的直径大于所述产品放置台的直径。

16.在进一步的实施方案中,所述气压板上设有安装槽和气道,所述安装槽为所述气压板中部下陷的嵌合凹槽;所述气道一端为分布在所述安装槽中部的沟道,另一端穿透所述气压板、在其外部侧壁上开设一通气接口。

17.在进一步的实施方案中,所述气压板边缘还设有对应于所述第一安装通孔的第二安装通孔;所述第一安装通孔、第二安装通孔与螺丝或螺栓配合将所述固定板固定在所述气压板上。

18.在进一步的实施方案中,本实用新型还包括气管接头,所述气管接头一端固定安装在所述通气接口上,依次连通所述气道、所述通气孔;另一端与气压仪连通。

19.本方案在气压板上设置安装槽,用于以嵌合气密硅胶;在安装槽底部设置气道,用以连通所述气密硅胶上的通气孔;通气孔可通过连通气道和气管接头,将气压仪连接到待测产品与压力板、气密硅胶之间形成的气腔中,从而可实时地监测气腔中的压力值,并进一步地根据压力值的变化(气压仪监测到的泄漏值)判断出待测产品的密封性。

附图说明

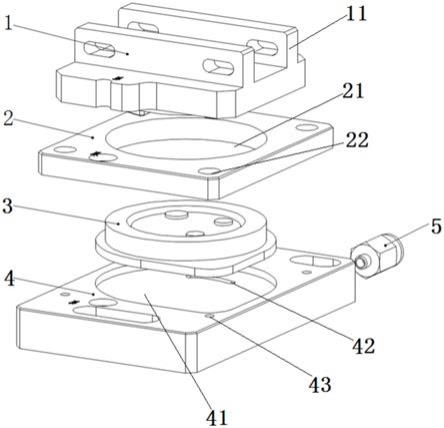

20.图1是本实用新型实施例提供的一种气密测试装置的爆炸图;

21.图2是本实用新型实施例提供的图1中组装成品图;

22.图3是本实用新型实施例提供的图1中气密硅胶的立体结构图;

23.图4是本实用新型实施例提供的图3中的侧视图;

24.图5是本实用新型实施例提供的待测产品测试时的装置俯视图;

25.图6是本实用新型实施例提供的图5的侧视图;

26.图7是本实用新型实施例提供的仿形按压接头的俯视图。

27.图8是本实用新型实施例提供的待测产品的结构图。

28.其中:压力板1,锁紧结构11、仿形按压接头12;固定板2,放置窗口21、第一安装通孔22;气密硅胶3,产品放置台31、测试槽32、通气孔33、限位裙边34、密封凸起35;气压板4,安装槽41、气道42、第二安装通孔43;气管接头5,待测产品6。

具体实施方式

29.下面结合附图具体阐明本实用新型的实施方式,实施例的给出仅仅是为了说明目的,并不能理解为对本实用新型的限定,包括附图仅供参考和说明使用,不构成对本实用新型专利保护范围的限制,因为在不脱离本实用新型精神和范围基础上,可以对本实用新型进行许多改变。

30.本实用新型实施例提供的一种气密测试装置,如图1~图8所示,在本实施例中,包括压力板1,以及从上至下安装的固定板2、气密硅胶3、气压板4;固定板2与气压板4固定连

接;气密硅胶3安装在气压板4内侧,其底部紧贴气压板4,其上部侧壁紧贴固定板2的内测壁;

31.气密硅胶3包括产品放置台31,产品放置台31顶端的中部位置向内凹陷形成测试槽32,测试槽的边缘位置还设有通气孔33。

32.在本实施例中,压力板1的正面设有锁紧结构11、背面设有对应于待测产品6的仿形按压接头12;锁紧结构11包括两组向上凸起的安装条,安装条上设有若干个横向的锁紧通孔。

33.其中,参见图7,仿形按压接头12上设有若干辅助块,所述辅助块包括对应于气密硅胶3的弧形结构(例如四分之一圆环形状)和对应于待测产品6上通孔的矩形结构。

34.在本实施例中,产品放置台31的底部向外延伸形成限位裙边34;测试槽32内设有若干个密封凸起35,密封凸起35的高度小于产品放置台31的高度。

35.在本实施例中,限位裙边34为一侧向外凸起的不规则的弧形裙边;限位裙边34的最小直径大于固定板2的最大直径。

36.本实施例在产品放置台31的底部设置向外延伸的限位裙边34,因限位裙边34的最小直径大于固定板2的最大直径,可通过固定板2将气密硅胶3牢牢地固定在气压板4上;

37.在限位裙边34的一侧设置凸起,可进一步对气密硅胶3的放置进行定位,简化组装对准步骤;

38.在测试槽32内设有若干个密封凸起35,并使得待测产品6上的通孔与密封凸起35对准、贴近,从而可去除待测产品6设置的通孔对气密性测试的干扰。

39.在本实施例中,固定板2中部设有对应于气密硅胶3的放置窗口21,边缘4个角上还设有第一安装通孔22;放置窗口21的直径大于产品放置台31的直径。

40.在本实施例中,气压板4上设有安装槽41和气道42,安装槽41为气压板4中部下陷的嵌合凹槽;气道42一端为分布在安装槽41中部的沟道,另一端穿透气压板4、在其外部侧壁上开设一通气接口。

41.在本实施例中,气压板4边缘还设有对应于第一安装通孔22的第二安装通孔43;第一安装通孔22、第二安装通孔43与螺丝或螺栓配合将固定板2固定在气压板4上。

42.在本实施例中,本实用新型还包括气管接头5,气管接头5一端固定安装在通气接口上,依次连通气道42、通气孔33;另一端与气压仪连通。

43.本实施例在气压板4上设置安装槽41,用于以嵌合气密硅胶3;在安装槽41底部设置气道42,用以连通气密硅胶3上的通气孔33;通气孔33可通过连通气道42和气管接头5,将气压仪连接到待测产品6与压力板1、气密硅胶3之间形成的气腔中,从而可实时地监测气腔中的压力值,并进一步地根据压力值的变化(气压仪监测到的泄漏值)判断出待测产品6的密封性。

44.本实施例提供的气密测试装置的工作过程如下:

45.将待测产品6放置在产品放置台31上,并对准密封凸起35。控制压力板1下压压紧待测产品6(参见图2中的f箭头方向)。此时待测产品6与测试槽32形成密闭空间。

46.此时,启动气压仪向通过气管接头5向气道42充气,直至气压仪达到指定气压。

47.充气完成后,进入稳压阶段并持续一段时间,若在持续时间内,气压仪检测到气体泄漏值超过预设的泄漏下限,则判断当前测试的待测产品6气密性不合格;否则,进入测试

阶段。

48.在测试阶段中,若气压仪在预设的检测时段内检测到气体泄漏值超过的泄漏下限,则判断当前测试的待测产品6气密性不合格;否则,判断当前测试的待测产品6气密性合格。

49.最后,进行放气处理(例如连接到泄漏仪进行放气),完成放气后,控制压力板1上升复位,取出待测产品6,完成本次待测产品6的测试。

50.本实用新型实施例设置从上至下安装的固定板2、气密硅胶3、气压板4以及对应的压力板1,结构小巧、空间占用面积也相应减小,从而可提高厂家的空间利用率与生产成本;在进行待测产品6的气密性测试时,通过压力板1下压,使得待测产品6紧贴产品放置台31,利用硅胶的密封性对待测产品6进行仿形密封,随后通过气密硅胶3上的通气孔33进行充气,对充气后的密封空间进行观测,通过判断气压泄漏是否超出泄漏下限,即可确定待测产品6的气密性是否符合要求,操作简单、测试效率高。

51.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1