一种自动驾驶机器人执行机构系统的制作方法

1.本实用新型涉及用于车辆检测的自动驾驶机器人领域,具体地说是一种自动驾驶机器人执行机构系统。

背景技术:

2.随着汽车工业新技术的发展,人们对汽车的安全性和可靠性提出了越来越高的要求,这就需要汽车制造企业对汽车做大量稳定性、安全性和可靠耐久性的试验来不断提高汽车技术水平。

3.随着汽车试验要求的不断提高,有些环境人类无法完成,或者对人类驾驶员来说有一定的危险性,此时汽车试验就可以通过自动驾驶机器人来完成。相比于人类试驾员,自动驾驶机器人具有高精度控制性、重复性好、疲劳耐久性强等优点,特别是道路试验驾驶机器人,其通过环境感知和识别系统大大提高了自动化程度,可代替驾驶员完成一些疲劳性和危险性驾驶试验,为驾驶员的安全和实验结果的可靠性提供保证。

4.执行机构是自动驾驶机器人实现所有预期功能的基础,其通过操纵车辆离合器踏板等实现车辆的控制,自动驾驶机器人在进行各项功能操作时,需要像经验丰富的驾驶员一样保证各动作的协调并符合正确的驾驶行为,其中离合踏板的控制较为复杂,需要与制动、油门、档位等进行一系列具有逻辑的操控,这就需要各个执行机构具有较高的动作响应以及精确的位置控制性能。

5.但现有技术中的执行机构均存在一些缺陷,比如德国stahle公司研发了一款踏板制动机器人,该产品机构体积庞大,在测试车辆内安装后占比空间较大,另外该产品机构采用伺服电机驱动钢丝绳轮转动,绳轮旋转缠绕钢丝绳,钢丝绳拉拽导向轴,导向轴推压测试车辆制动踏板,由于采用柔性钢丝绳,同时机构通过压缩弹簧进行复位,这就导致机构在正向推动踏板时,伺服电机要额外克服不断增大的弹簧弹力,而这部分弹簧弹力对于机构来说是冗余力,整个机构动力利用率低,响应速度慢,另外在机构正向推动踏板时,突变的拉力全部集中在钢丝绳上,钢丝绳存在折断风险,具不完全统计,该结构实际使用时,平均每1000小时就存在一次折断情况。折断后制动执行机构失控,进而导致车辆制动失控,安全隐患极高。又如德国stahle公司研发了一款油门制动机器人,该产品安装在测试车辆上,其摆杆与油门踏板进行线接触,在进行油门踏板正向踩踏时,油门踏板旋转角度与伺服电机旋转成一特定函数关系,但当油门踏板反向复位时,摆杆与油门踏板会发生相对滑动位移,相对转动关系极为复杂,对于精确复位控制极难实现,另外由于摆杆未与油门踏板固连,导致在进行颠簸路面测试时摆杆与油门踏板位置容易发生未接触情况,造成测试车辆失控。

技术实现要素:

6.本实用新型的目的在于提供一种自动驾驶机器人执行机构系统,动作关系简单、控制精度高、响应迅速、占用空间小,具有紧急保护功能,并在切换至人工驾驶模式时可带动油门踏板和离合踏板自动复位。

7.本实用新型的目的是通过以下技术方案来实现的:

8.一种自动驾驶机器人执行机构系统,包括制动执行机构、离合执行机构、油门执行机构和座椅滑轨,其中制动执行机构包括制动驱动装置、制动摆杆、制动连杆组件和制动踏板适配器,且制动摆杆通过制动驱动装置驱动摆动,制动摆杆上端与制动连杆组件后端铰接,制动连杆组件前端与制动踏板适配器铰接,离合执行机构包括离合驱动装置、离合摆杆、离合连杆组件和离合踏板适配器,且离合摆杆通过离合驱动装置驱动摆动,离合摆杆上端与离合连杆组件后端铰接,离合连杆组件前端与离合踏板适配器铰接,油门执行机构包括油门驱动装置、油门摆杆、油门连杆组件和油门踏板适配器,且油门摆杆通过油门驱动装置驱动摆动,油门摆杆上端与油门连杆组件后端铰接,油门连杆组件前端与油门踏板适配器铰接,所述制动驱动装置一侧设有制动滑座,所述油门驱动装置一侧设有油门滑座,且所述制动滑座和油门滑座均挂接于座椅滑轨上,所述离合驱动装置与所述制动驱动装置固连。

9.所述制动连杆组件包括依次连接的拉压力传感器、气缸和制动长度调节杆,所述制动摆杆上端与所述拉压力传感器后端铰接,所述制动长度调节杆前端与所述制动踏板适配器铰接。

10.所述气缸通过一个供气系统控制供气,所述供气系统包括储气罐、通止阀、压力表和电磁阀,其中储气罐输出端通过管路与所述通止阀相连,压缩空气经过所述通止阀后分为两路,其中一路与所述压力表相连,另一路与所述电磁阀相连,所述电磁阀与所述气缸连接。

11.所述制动长度调节杆包括螺杆、护套、钢珠和内套管,其中内套管中设有容置槽,螺杆前端插入所述容置槽中,螺杆后端与所述气缸的缸杆固连,护套套装于所述内套管上,且所述护套内壁设有凸起,所述凸起内侧设有多个凹槽,每个凹槽内均设有钢珠,且所述钢珠置于所述螺杆的螺纹槽中,所述护套一端设有限位堵头,且所述钢珠设于所述限位堵头和内套管之间,所述护套另一端内设有限位挡圈,且所述限位挡圈套装于所述内套管上,所述护套内壁与所述内套管外壁之间设有压缩弹簧,且所述压缩弹簧一端与所述凸起相抵,另一端与所述限位挡圈相抵。

12.所述离合连杆组件设有离合复位杆,所述油门连杆组件设有油门复位杆,所述离合复位杆和油门复位杆结构相同,均包括杆套、内杆和复位弹簧,所述内杆和复位弹簧均设于所述杆套中,且所述复位弹簧套装于所述内杆上,所述杆套前端设有前堵头,且所述内杆前端穿过所述前堵头,所述内杆后端设有限位块,且所述复位弹簧一端与所述限位块相抵,另一端与所述前堵头相抵。

13.所述离合连杆组件包括依次连接的离合复位杆和离合适配器连杆,所述离合摆杆上端与所述离合复位杆后端铰接,所述离合适配器连杆前端与所述离合踏板适配器铰接。

14.所述油门连杆组件包括依次连接的油门复位杆和油门长度调节杆,所述油门摆杆上端与所述油门复位杆后端铰接,所述油门长度调节杆前端与所述油门踏板适配器铰接。

15.所述制动驱动装置、离合驱动装置和油门驱动装置均包括伺服电机、减速机和安装座体,其中伺服电机和减速机安装于对应安装座体一侧,所述安装座体内设有传动组件,且所述伺服电机输出轴通过所述制动传动组件与所述制动减速机输入轴连接,所述减速机输出轴与对应摆杆下端固连。

16.所述离合驱动装置的安装座体上端设有连接螺栓,所述制动驱动装置上端设有连接板,且所述连接螺栓与所述连接板固连。

17.所述制动踏板适配器包括前后方向张合的制动第一夹板和制动第二夹板,且所述制动第一夹板和制动第二夹板宽度相等;所述离合踏板适配器包括前后方向张开的离合第一夹板和离合第二夹板,且所述离合第一夹板宽度大于离合第二夹板宽度;所述油门踏板适配器包括左右方向张合的油门第一夹板和油门第二夹板,且所述油门第一夹板和油门第二夹板宽度相等。

18.本实用新型的优点与积极效果为:

19.1、本实用新型的制动执行机构和油门执行机构挂接于座椅滑轨上,离合执行机构安装于制动执行机构上,并且每个执行机构中的伺服电机和减速机均上下平行设置,有效降低整体机构尺寸,占用空间小,安装后整体更加低矮、隐蔽,测试人员乘坐舒适性提高。

20.2、本实用新型各个执行机构上的踏板适配器分别与车辆离合、油门、制动踏板配合,每个执行机构中的伺服电机通过传动组件和特定减速比的减速机驱动对应的摆杆转动,进而驱动对应的连杆组件带动踏板适配器施压对应的踏板,结构牢靠,动作简单,控制精度高且响应迅速。

21.3、本实用新型的制动连杆组件包括拉压力传感器和气缸,其中拉压力传感器能够实时检测作用在测试车辆制动踏板上的压力值并反馈给设备plc控制系统,气缸在紧急情况下可提供推力可代替制动伺服电机输出力矩推压制动踏板,实现紧急保护。

22.4、本实用新型的离合连杆组件和油门连杆组件均设有复位杆,当测试车辆切换至人工驾驶模式时复位杆可驱动对应的踏板适配器带动离合踏板和油门踏板复位。

23.5、本实用新型的各个执行机构的连杆组件可设置长度调节杆用于调节伸出长度,调节时仅需扳动长度调节杆的护套即可推动螺杆移动,调整简单方便。

附图说明

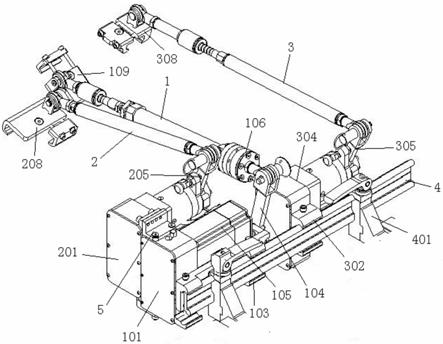

24.图1为本实用新型的结构示意图,

25.图2为图1中的制动执行机构示意图,

26.图3为图2中的制动长度调节杆剖视图,

27.图4为图3中的a处放大图,

28.图5为图2中的制动踏板适配器结构示意图,

29.图6为图1中的离合执行机构示意图,

30.图7为图6中的离合执行机构另一角度示意图,

31.图8为图6中的离合复位杆剖视图,

32.图9为图6中的离合踏板适配器结构示意图,

33.图10为图1中的油门执行机构示意图,

34.图11为图10中的油门长度调节杆剖视图,

35.图12为图10中的油门踏板适配器结构示意图,

36.图13为图1中制动执行机构的供气系统示意图。

37.其中,1为制动执行机构,101为制动安装座体,102为制动同步带,103为制动滑座,104为制动摆杆,105为制动伺服电机,106为拉压力传感器,107为气缸,108为制动长度调节

杆,109为制动踏板适配器,1091为制动铰接轴,1092为制动第一夹板,1093为制动第二夹板;2为离合执行机构,201为离合安装座体,202为连接螺栓,203为离合减速机,204为离合伺服电机,205为离合摆杆,206为离合复位杆,207为离合适配器连杆,208为离合踏板适配器,2081为离合铰接轴,2082为离合第一夹板,2083为离合第二夹板,209为离合同步带;3为油门执行机构,301为油门伺服电机,302为油门滑座,303为油门同步带,304为油门安装座体,305为油门摆杆,306为油门复位杆,307为油门长度调节杆,308为油门踏板适配器,3081为油门铰接轴,3082为油门第一夹板,3083为油门第二夹板,309为油门减速机;4为座椅滑轨,401为滑轨固定块,5为连接板,6为内套管,7为限位挡圈,8为适配器连杆,9为螺杆,10为限位堵头,11为护套,12为钢珠,13为压缩弹簧,14为杆套,15为复位弹簧,16为内杆,17为限位块,18为后堵头,19为前堵头,20为储气罐,21为通止阀,22为压力表,23为电磁阀。

具体实施方式

38.下面结合附图对本实用新型作进一步详述。

39.如图1~12所示,本实用新型包括制动执行机构1、离合执行机构2、油门执行机构3和座椅滑轨4,其中制动执行机构1包括制动驱动装置、制动摆杆104、制动连杆组件和制动踏板适配器109,且制动摆杆104通过制动驱动装置驱动摆动,制动摆杆104上端与制动连杆组件后端铰接,制动连杆组件前端与制动踏板适配器109铰接,离合执行机构2包括离合驱动装置、离合摆杆205、离合连杆组件和离合踏板适配器208,且离合摆杆205通过离合驱动装置驱动摆动,离合摆杆205上端与离合连杆组件后端铰接,离合连杆组件前端与离合踏板适配器208铰接,油门执行机构3包括油门驱动装置、油门摆杆305、油门连杆组件和油门踏板适配器308,油门摆杆305通过油门驱动装置驱动摆动,油门摆杆305上端与油门连杆组件后端铰接,油门连杆组件前端与油门踏板适配器308铰接,所述制动驱动装置一侧设有制动滑座103,所述油门驱动装置一侧设有油门滑座302,且所述制动滑座103和油门滑座302均挂接于座椅滑轨4上,所述离合驱动装置上端通过一个连接板5与所述制动驱动装置固连。

40.如图2所示,所述制动驱动装置包括制动安装座体101、制动伺服电机105和制动减速机,其中制动伺服电机105和制动减速机平行设于制动安装座体101一侧,且制动伺服电机105位于制动减速机上方,所述制动安装座体101内设有制动传动组件,且所述制动伺服电机105输出轴通过所述制动传动组件与所述制动减速机输入轴连接,所述制动减速机输出轴与所述制动摆杆104下端固连,所述制动伺服电机105通过所述制动传动组件和特定减速比的制动减速机传递转矩驱动所述制动摆杆104摆动,所述制动摆杆104摆动带动所述制动连杆组件摆动,进而驱动制动踏板适配器109给制动踏板施加压力。本实施例中,所述制动安装座体101内的制动传动组件为皮带传动组件,其制动主动带轮安装于制动伺服电机105输出轴上,制动从动带轮设于制动减速机的输入轴上,所述制动主动带轮和制动从动带轮通过制动同步带102相连。另外如图1~2所示,所述制动安装座体101和制动减速机一侧设有制动滑座103与座椅滑轨4挂接配合。

41.如图2所示,所述制动连杆组件包括依次连接的拉压力传感器106、气缸107和制动长度调节杆108,所述制动摆杆104上端与所述拉压力传感器106后端铰接,所述制动长度调节杆108前端与所述制动踏板适配器109铰接。所述拉压力传感器106能够实时检测作用在测试车辆制动踏板上的压力值,所述气缸107在紧急情况下可提供高达350n的推力,该推力

可代替制动伺服电机105输出力矩推压制动踏板,所述制动长度调节杆108可实现整个制动连杆组件的长度调节。

42.如图3~4所示,所述制动长度调节杆108包括螺杆9、护套11、钢珠12和内套管6,其中内套管6中设有容置槽,螺杆9前端插入所述容置槽中,螺杆9后端与所述气缸107的缸杆固连,护套11套装于所述内套管6上,且所述护套11内壁设有凸起,所述凸起内侧设有多个凹槽,每个凹槽内均设有钢珠12,且所述钢珠12置于所述螺杆9的螺纹槽中,所述护套11一端设有限位堵头10,且所述钢珠设于所述限位堵头10和内套管6之间,所述限位堵头10与所述内套管6配合限定所述钢珠12位移,所述护套11另一端内设有限位挡圈7,且所述限位挡圈7套装于所述内套管6上,所述护套11内壁与所述内套管6外壁之间设有压缩弹簧13,且所述压缩弹簧13一端与所述凸起相抵,另一端与所述限位挡圈7相抵,所述内套管6远离气缸107一端设有连杆8与制动踏板适配器9铰接。所述制动长度调节杆108用于调节整个连杆组件的伸出长度,调节时仅需扳动所述护套11,所述护套11带动内部钢珠12沿着圆周方向移动,而钢珠12沿着螺杆9的螺纹槽相对运动,进而推动螺杆9移动。

43.如图5所示,所述制动踏板适配器109包括可沿着前后方向张合的制动第一夹板1092和制动第二夹板1093,且所述制动第一夹板1092和制动第二夹板1093宽度相等,所述制动第二夹板1093上设有铰接座,且所述铰接座通过制动制动铰接轴1091与所述制动长度调节杆108前端的连杆8铰接。

44.如图13所示,所述气缸107通过一个供气系统控制供气,所述供气系统包括储气罐20、通止阀21、压力表22和电磁阀23,其中压缩空气经过水分离过滤器过滤水分后经单向阀进入所述储气罐20中,储气罐20输出端通过管路与所述通止阀21相连,本实施例中,所述通止阀21为两位两通通止阀,压缩空气经过所述通止阀21后分为两路,其中一路与所述压力表22相连,另一路与所述电磁阀23相连,所述电磁阀23与所述气缸107连接。由于紧急制动时需要一定的推力推动制动踏板,本实用新型通过压力表22实时监控气路内压缩空气压强,气压过低时设备plc控制系统发出命令启动空压机工作,对储气罐20和气路进行补气,气压高于设定压强时空压机停止工作,保证气路内压强实时稳定。所述电磁阀23为常闭两位三通电磁阀,正常工作状态下所述电磁阀23关闭,当急停触发后,设备plc控制系统发出命令使所述电磁阀23开启,所述气缸107缸杆伸出,急停触发复位后,所述电磁阀23关闭,气路内气体通过电磁阀排出,气缸107缸杆缩回,当自动驾驶机器人意外断电后,所述电磁阀23失电打开,所述气缸107缸杆伸出,处理完紧急情况后,手动关闭所述电磁阀23,气路内气体由所述通止阀21排出,气缸107缸杆缩回。

45.如图1和图6~7所示,所述离合驱动装置包括离合安装座体201、离合伺服电机204和离合减速机203,其中离合伺服电机204和离合减速机203平行设于离合安装座体201一侧,且离合伺服电机204位于离合减速机203下方,所述离合安装座体201内设有离合传动组件,且所述离合伺服电机204输出轴通过所述离合传动组件与所述离合减速机203输入轴连接,所述离合减速机203输出轴与所述离合摆杆205下端固连,所述离合伺服电机204通过所述离合传动组件和特定减速比的离合减速机203传递转矩驱动所述离合摆杆205摆动,所述离合摆杆205摆动带动所述离合连杆组件摆动,进而驱动离合踏板适配器208给离合踏板施加压力。本实施例中,所述离合安装座体201内的离合传动组件为离合皮带传动组件,其离合主动带轮安装于离合伺服电机204输出轴上,离合从动带轮设于离合减速机203的输入轴

上,所述离合主动带轮和离合从动带轮通过离合同步带209相连。另外如图6所示,所述离合安装座体201上端设有连接螺栓202,如图1所示,所述连接螺栓202与所述连接板5固连。

46.如图6所示,所述离合连杆组件包括依次连接的离合复位杆206和离合适配器连杆207,所述离合摆杆205上端与所述离合复位杆206后端铰接,所述离合适配器连杆207前端与所述离合踏板适配器208铰接。当测试车辆切换至人工驾驶模式时,所述离合连杆组件中的离合复位杆206使离合踏板适配器208带动离合踏板复位。

47.如图8所示,所述离合复位杆206包括杆套14、内杆16和复位弹簧15,所述内杆16和复位弹簧15均设于所述杆套14中,且所述复位弹簧15套装于所述内杆16上,所述杆套14前端设有前堵头19,且所述内杆16前端穿过所述前堵头19后与所述离合适配器连杆207相连,所述内杆16后端设有限位块17,且所述复位弹簧15一端与所述限位块17相抵,另一端与所述前堵头19相抵,正常工作时,所述限位块17前移使复位弹簧15处于压缩状态,当测试车辆切换至人工驾驶模式时,离合复位杆206中的内杆16通过所述复位弹簧15驱动移动使离合踏板适配器208带动离合踏板复位。另外所述杆套14后端设有后堵头18,所述后堵头18后端与一连接杆螺纹固连,所述连接杆与所述离合摆杆205上端铰接。

48.如图9所示,所述离合踏板适配器208包括可前后方向张开的离合第一夹板2082和离合第二夹板2083,且所述离合第一夹板2082宽度大于离合第二夹板2083宽度,所述离合第一夹板2082上设有铰接座,且所述铰接座通过离合铰接轴2081与所述适配器连杆7端部铰接。

49.如图1和图10所示,所述油门驱动装置包括油门安装座体304、油门伺服电机301和油门减速机309,其中油门伺服电机301和油门减速机309平行设于油门安装座体304一侧,且油门伺服电机301位于油门减速机309下方,所述油门安装座体304内设有油门传动组件,且所述油门伺服电机301输出轴通过所述油门传动组件与所述油门减速机309输入轴连接,所述油门减速机309输出轴与所述油门摆杆305下端固连,所述油门伺服电机301通过所述油门传动组件和特定减速比的油门减速机309传递转矩驱动所述油门摆杆305摆动,所述油门摆杆305摆动带动所述油门连杆组件摆动,进而驱动油门踏板适配器308给油门踏板施加压力。本实施例中,所述油门安装座体304内的油门传动组件为油门皮带传动组件,其油门主动带轮安装于油门伺服电机301输出轴上,油门从动带轮设于油门减速机309的输入轴上,所述油门主动带轮和油门从动带轮通过油门同步带303相连。另外如图10所示,所述油门安装座体304一侧设有油门滑座302与座椅滑轨4挂接配合。

50.如图10所示,所述油门连杆组件包括依次连接的油门复位杆306和油门长度调节杆307,所述油门摆杆305上端与所述油门复位杆306后端铰接,所述油门长度调节杆307前端与所述油门踏板适配器308铰接。所述油门复位杆306结构和作用与所述离合复位杆206相同,区别仅在于尺寸不同,如图11所示,所述油门长度调节杆307结构和作用与所述制动长度调节杆108相同,区别仅在于尺寸不同。另外所述离合连杆组件也可以增设与所述油门长度调节杆307结构相同的离合长度调节杆,增设离合长度调节杆后的离合连杆组件和油门连杆组件结构相同,区别仅在于尺寸不同。

51.如图12所示,所述油门踏板适配器308包括可沿着左右方向张合的油门第一夹板3082和油门第二夹板3083,且所述油门第一夹板3082和油门第二夹板3083宽度相等,所述油门第二夹板3083上设有铰接座,且所述铰接座通过油门铰接轴3081与所述油门长度调节

杆307前端的连杆8铰接。

52.本实用新型的工作原理为:

53.本实用新型的制动执行机构1和油门执行机构3挂接于座椅滑轨4上,所述座椅滑轨4通过滑轨固定块401,而离合执行机构2安装于制动执行机构1上,每个执行机构上的踏板适配器分别与车辆离合、油门、制动踏板配合,每个执行机构中的伺服电机通过传动组件和特定减速比的减速机驱动对应的摆杆转动,进而驱动对应的连杆组件带动踏板适配器施压对应的踏板,动作简单,控制精度高且响应迅速,并且每个执行机构中的伺服电机和减速机均上下平行设置,有效降低整体机构尺寸,占用空间小,安装后整体更加低矮、隐蔽,测试人员乘坐舒适性提高。

54.所述制动执行机构1的制动连杆组件包括依次连接的拉压力传感器106、气缸107和制动长度调节杆108,所述拉压力传感器106能够实时检测作用在测试车辆制动踏板上的压力值,所述气缸107在紧急情况下可提供高达350n的推力,该推力可代替制动伺服电机105输出力矩推压制动踏板,所述制动长度调节杆108可实现整个制动连杆组件的长度调节,另外所述气缸107通过一个供气系统控制供气,所述供气系统包括储气罐20、通止阀21、压力表22和电磁阀23,所述压力表22实时监控气路内压缩空气,所述电磁阀23在急停触发后或者自动驾驶机器人意外断电后开启使气缸107缸杆伸出驱动制动踏板适配器109压住制动踏板,从而实现紧急保护。

55.所述离合执行机构2的离合连杆组件包括离合复位杆206,所述油门执行机构3的油门连杆组件包括依次连接的油门复位杆306和油门长度调节杆307,其中所述离合复位杆206和油门复位杆306在测试车辆切换至人工驾驶模式时可驱动对应的踏板适配器带动踏板复位,所述油门长度调节杆307可根据需要调整所述油门连杆组件的伸出长度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1