一种小流量来流参数精确模拟试车台的制作方法

1.本实用新型涉及试车台试验技术领域,具体涉及一种小流量来流参数精确模拟试车台。

背景技术:

2.一种小流量来流参数精确模拟试车台是试车台的一个重要组成部分,然而现有技术中,尚无有效的小流量来流参数精确模拟试车台实现小流量来流参数精确模拟,同时,也无粒子加载装置能够精确有效的控制粒子的质量流量,同,也无法形成有效的闭环控制系统,此外,对于试验状态也无法进行有效的观察,因此,针对小流量来流参数精确模拟,急需能够精确有效的控制粒子的质量流量,形成有效的闭环控制系统粒子加载装置以及小流量来流参数精确模拟试车台。

技术实现要素:

3.本实用新型的技术解决问题是:克服现有技术的不足,提供一种小流量来流参数精确模拟试车台。

4.本实用新型的技术解决方案是:

5.一种小流量来流参数精确模拟试车台,气源,进气管,燃烧装置,排气系统,粒子加载系统;气源,进气管,燃烧装置和排气系统通过管路依次连接;粒子加载系统通过管路与燃烧装置的入口连通。

6.进一步的,所述的试车台包括稳压装置和流量控制装置,稳压装置位于气源和进气管之间并通过管路与气源和进气管连通;流量控制装置位于进气管和燃烧装置之间并通过管路与进气管和燃烧装置连通。

7.进一步的,所述的试车台包括切换装置,切换装置位于流量控制装置和燃烧装置之间并通过管路与流量控制装置和燃烧装置连通,切换装置包括一个进气入口和个排气出口,进气入口通过管路与流量控制装置的出口连通,切换装置的一个排气出口与燃烧装置连通,切换装置的另一个排气出口与排气系统连通。

8.进一步的,所述的试车台包括截止阀,质量流量计和电动阀;截止阀,质量流量计和电动阀位于粒子加载系统与燃烧装置入口之间并通过管路与粒子加载系统与燃烧装置入口连通,沿粒子加载系统至燃烧装置入口方向,截止阀,质量流量计和电动阀依次设置。

9.进一步的,所述的试车台包括第一压力测点,第二压力测点,第三压力测点,第四压力测点,第五压力测点和温度测点,第一压力测点位于稳压装置和进气管之间的管路上,第二压力测点位于进气管和流量控制装置之间的管路上,第三压力测点位于流量控制装置和切换装置之间的管路上,第四压力测点位于切换装置和燃烧装置入口之间的管路上,第五压力测点位于截止阀和质量流量计之间的管路上,温度测点位于第五压力测点和质量流量计之间的管路上;第一压力测点,第二压力测点,第三压力测点,第四压力测点,第五压力测点和温度测点分别设置有第一压力传感器,第二压力传感器,第三压力传感器,第四压力

传感器,第五压力传感器和温度传感器。

10.进一步的,粒子加载系统包括料斗,粒子,玻璃导管,粉尘流量计,减压阀,放气电磁阀,放料阀和粒子加载装置气源;粒子加载装置气源与减压阀连通,减压阀出口通过管路分别与料斗和放气电磁阀连通;料斗包括料斗本体,料斗本体上设置有料斗上盖,料斗本体内设置有粒子压板,粒子置于料斗本体内并位于料斗本体的出口和粒子压板之间;料斗本体的出口与玻璃导管连通,玻璃导管上沿粒子的流动方向依次设置有粉尘流量计和放料阀。

11.进一步的,粒子压板与料斗本体的内壁设置有间隙或者粒子压板上开设有小孔。

12.进一步的,所述的试车台包括前端输送装置,后端排出装置,试验台架;玻璃导管插入进气管,进气管,前端输送装置,燃烧装置,后端排出装置依次连通,燃烧装置置于试验台架上。

13.进一步的,前端输送装置和后端排出装置的内部气动轮廓为拉瓦尔喷管结构,前端输送装置和后端排出装置的侧部设置有石英玻璃窗口。

14.进一步的,玻璃导管插入进气管中心线的位置位于进气管的上部。

15.本实用新型与现有技术相比的优点在于:

16.1、本实用新型的小流量来流参数精确模拟试车台,试验前,将满足粒径要求的示踪粒子置于粒子加载本体中;吹浮粒子加入流动的主气流中,接入实验装置后形成满足速度场测量要求的气体流,实现了小流量来流参数精确模拟。

17.2、本实用新型的小流量来流参数精确模拟试车台,设置了稳压装置和流量控制装置,实现了压力的稳定,同时,保证进入燃烧室的流量满足预订值,进而提高整体试车台的精度。

18.3、本实用新型的小流量来流参数精确模拟试车台,试验时,在进气路状态不稳定时,通过切换装置,将进气路的气体切换至旁路,进气不经过燃烧装置直接进入排气系统,减少了对燃烧装置的负载和损伤。

19.4、本实用新型的小流量来流参数精确模拟试车台,通过设置截止阀,质量流量计和电动阀,实现了粒子输入的开关和质量测量及流量的控制,进而提高了整个试车台的精度和试验宽度。

20.5、本实用新型的小流量来流参数精确模拟试车台,通过在气路设置第一压力测点,第二压力测点,第三压力测点,第四压力测点,并在对应的压力测点设置压力传感器,实现了对各个节点的压力测量,以保证进入燃烧室的压力满足预订压力,进而保证了试车台的进气精度。

21.5、本实用新型的小流量来流参数精确模拟试车台,通过在粒子输入路设置第五压力测点和温度测点,实现了对来流粒子的压力和温度测量,进而保证来流粒子的压力和温度满足预订值,进而保证了试车台的进气精度。

22.7、本实用新型的小流量来流参数精确模拟试车台,首先根据粒子流量确定玻璃导管内径,其次由减压阀和放气电磁阀调节控制料斗内压力,玻璃导管上设置粉尘质量流量计,进而组成闭环控制系统。

23.8、本实用新型的小流量来流参数精确模拟试车台,粒子压板与料斗边缘留有间隙或粒子压板开小孔,控制少量空气进入粒子中。

24.9、本实用新型的小流量来流参数精确模拟试车台,玻璃导管出口位于进气管中心线上部,控制它们间距离从而控制粒子在进气管截面上的分布。

25.10、本实用新型的小流量来流参数精确模拟试车台,将燃烧装置设置为透明结构,同时,将前端输送装置和后端排出装置的侧部设置有石英玻璃窗口,实现了试验装置的观测。

附图说明

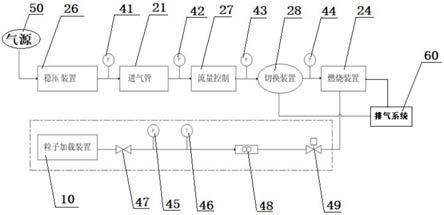

26.图1为本实用新型的小流量来流参数精确模拟试车台的原理示意图。

27.图2为本实用新型的小流量来流参数精确模拟试车台中,粒子加载装置的原理示意图

具体实施方式

28.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

29.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

30.如图1

‑

2所示,一种小流量来流参数精确模拟试车台,气源50,进气管21,燃烧装置24,排气系统60,粒子加载系统10;所述气源50,进气管21,燃烧装置24和排气系统60通过管路依次连接;所述粒子加载系统10通过管路与所述燃烧装置24的入口连通。本实用新型的小流量来流参数精确模拟试车台,试验前,将满足粒径要求的示踪粒子置于粒子加载本体中;吹浮粒子加入流动的主气流中,接入实验装置后形成满足速度场测量要求的气体流,实现了小流量来流参数精确模拟。

31.优选的,所述小流量来流参数精确模拟试车台包括稳压装置26和流量控制装置27,所述稳压装置26位于所述气源50和进气管21之间并通过管路与所述气源50和进气管21连通;所述流量控制装置27位于所述进气管21和燃烧装置24之间并通过管路与所述进气管21和燃烧装置24连通。通过设置了稳压装置和流量控制装置,实现了压力的稳定,同时,保证进入燃烧室的流量满足预订值,进而提高整体试车台的精度。

32.优选的,所述小流量来流参数精确模拟试车台包括切换装置28,所述切换装置28位于所述流量控制装置27和燃烧装置24之间并通过管路与所述流量控制装置27和燃烧装置24连通,所述切换装置28包括一个进气入口和2个排气出口,所述进气入口通过管路与所述流量控制装置27的出口连通,所述切换装置28的一个排气出口与所述燃烧装置24连通,

所述切换装置28的另一个排气出口与所述排气系统60连通。试验时,在进气路状态不稳定时,通过切换装置,将进气路的气体切换至旁路,进气不经过燃烧装置直接进入排气系统,减少了对燃烧装置的负载和损伤。

33.优选的,所述小流量来流参数精确模拟试车台包括截止阀47,质量流量计48和电动阀49;所述截止阀47,质量流量计48和电动阀49位于所述粒子加载系统10与所述燃烧装置24入口之间并通过管路与所述粒子加载系统10与所述燃烧装置24入口连通,沿所述粒子加载系统10至所述燃烧装置24入口方向,所述截止阀47,质量流量计48和电动阀49依次设置。通过设置截止阀,质量流量计和电动阀,实现了粒子输入的开关和质量测量及流量的控制,进而提高了整个试车台的精度和试验宽度。

34.优选的,所述小流量来流参数精确模拟试车台包括第一压力测点,第二压力测点,第三压力测点,第四压力测点,第五压力测点和温度测点,所述第一压力测点位于所述稳压装置26和进气管21之间的管路上,所述第二压力测点位于所述进气管21和流量控制装置27之间的管路上,所述第三压力测点位于所述流量控制装置27和切换装置28之间的管路上,所述第四压力测点位于所述切换装置28和燃烧装置24入口之间的管路上,所述第五压力测点位于所述截止阀47和质量流量计48之间的管路上,所述温度测点位于所述第五压力测点和质量流量计48之间的管路上;所述第一压力测点,第二压力测点,第三压力测点,第四压力测点,第五压力测点和温度测点分别设置有第一压力传感器41,第二压力传感器42,第三压力传感器43,第四压力传感器44,第五压力传感器45和温度传感器46。通过在气路设置第一压力测点,第二压力测点,第三压力测点,第四压力测点,并在对应的压力测点设置压力传感器,实现了对各个节点的压力测量,以保证进入燃烧室的压力满足预订压力,进而保证了试车台的进气精度。通过在粒子输入路设置第五压力测点和温度测点,实现了对来流粒子的压力和温度测量,进而保证来流粒子的压力和温度满足预订值,进而保证了试车台的进气精度。

35.优选的,所述粒子加载系统10包括料斗1,粒子4,玻璃导管5,粉尘流量计6,减压阀7,放气电磁阀8,放料阀9和粒子加载装置气源30;所述粒子加载装置气源30与所述减压阀7连通,所述减压阀7出口通过管路分别与所述料斗1和所述放气电磁阀8连通;所述料斗1包括料斗本体1,所述料斗本体上设置有料斗上盖2,所述料斗本体内设置有粒子压板3,所述粒子4置于所述料斗本体内并位于所述料斗本体的出口和所述粒子压板3之间;所述料斗本体的出口与所述玻璃导管5连通,所述玻璃导管5上沿粒子的流动方向依次设置有粉尘流量计6和放料阀9。所述粒子加载系统10首先根据粒子流量确定玻璃导管内径,其次由减压阀和放气电磁阀调节控制料斗内压力,玻璃导管上设置粉尘质量流量计,进而组成闭环控制系统。

36.优选的,包括前端输送装置22,后端排出装置23,试验台架25;所述玻璃导管5插入所述进气管21,所述进气管21,前端输送装置22,燃烧装置24,后端排出装置23依次连通,所述燃烧装置置于25试验台架上。

37.优选的,所述粒子压板3与所述料斗本体的内壁设置有间隙或者所述粒子压板3上开设有小孔,进而实现控制少量空气进入粒子中。

38.优选的,所述玻璃导管5内壁为光滑面,便于粒子的流动。

39.优选的,所述放料阀9为插板式放料阀。

40.优选的,所述燃烧装置24为长方体结构,由透明钢化玻璃构成。所述前端输送装置22和后端排出装置23的内部气动轮廓为拉瓦尔喷管结构,前端输送装置和后端排出装置的侧部设置有石英玻璃窗口。将燃烧装置设置为透明结构,同时,将前端输送装置和后端排出装置的侧部设置有石英玻璃窗口,实现了试验装置的观测。

41.优选的,所述玻璃导管5插入所述进气管21的位置位于所述进气管中心线的上部,控制它们间距离从而控制粒子在进气管截面上的分布。

42.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

43.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1