天然气重整制氢系统的天然气脱硫检测器的制作方法

1.本技术涉及化工生产原料气检测的领域,尤其是涉及一种天然气重整制氢系统的天然气脱硫检测器。

背景技术:

2.目前,天然气重整制氢是一种重要的制氢工艺,其原理是在镍催化剂和高温的条件下,水蒸气作为氧化剂与天然气中的甲烷等烃类有机物发生反应生成co、h2、co2等混合气,然后对混合气中的h2进行提纯;在利用天然气重整制氢的工艺中,高纯度的工业甲烷中不含硫化物,但价格昂贵,不适合作为制氢原料,作为制氢原料的天然气中含有一定的硫化物,主要包括h2s和有机硫化物,天然气中的含硫化合物会造成镍基催化剂中毒从而导致催化剂失活,因而在进行制氢反应前需要使用脱硫罐对原料天然气中的含硫化合物进行脱除,目前普遍采用的脱硫方法是co

‑

mo加氢转化串zn0脱硫技术,即在高温条件下,将原料天然气中的有机硫化物加氢生成h2s后被zn0脱硫剂吸附脱除生成zns,脱硫完成后需要定时对脱硫罐内气体的硫含量进行检测,确定脱硫效果,降低镍基催化剂硫中毒的可能。

3.在相关技术中,在脱硫塔底部设置有带有阀门的放气管,工作人员需要脱硫塔内气体的含硫量进行检测时,一般需要手提8l的检测瓶,然后将放气管插入8l的检测瓶中,打开阀门进行充气,然后放气,重复几次直至将检测瓶内的气体置换完成,然后向检测瓶内充气,充气完毕后关闭阀门,将取样瓶送至色谱室内进行检测。

4.针对上述中的相关技术,发明人认为:在实际生产中,需要定时对脱硫罐内气体的含硫量进行检测,因此需要工作人员手持取样瓶频繁去施工现场取样,在取样过程中还需要对取样瓶内的气体进行频繁的置换,操作过程较为繁琐,劳动强度较大,取样过程花费的时间较长;此外,氢气为易燃易爆危险气体,在对取样瓶内的气体进行置换的过程中存在一定的危险;另外,将氢气送至检测室内进行检测一定程度上增加了室内的安全隐患。

技术实现要素:

5.为了提高对脱硫罐内氢气含硫量检测的安全性和便捷性,本技术提供一种天然气重整制氢系统的天然气脱硫检测器。

6.本技术提供的一种天然气重整制氢系统的天然气脱硫检测器采用如下的技术方案:

7.一种天然气重整制氢系统的天然气脱硫检测器,包括一端与脱硫罐连通的连通管,进气口与连通管出气口连通用于对连通管内气体进行降温的冷却器,与冷却器出气口连通的取样管和用于对取样管内气体进行检测的测硫管;在所述连通管上设置有控制阀;在所述冷却器的出气口处设置有开关。

8.通过采用上述技术方案,当需要对脱硫罐内氢气的含硫量进行检测时,打开连通管上的控制阀和冷区器出口处的开关,高温通过冷区器的冷却后流到取样管处,等氢气将连通管、冷却器以及取样管内的空气置换完成后,通过调节连通管上的控制阀和冷却器上

的开关对待检氢气的流量进行调节,当调节到适宜的流量时将测硫管连接到取样管处,通过测硫管内的变色程度确定脱硫罐内氢气的硫化氢含量;在对氢气含硫量进行测试的过程中,一方面降低了频繁使用取样罐往返施工现场和检测室所带来的工作负担,使检测更加及时;另一方面降低了多次置换取样罐内氢气所带来的安全隐患以及在室内检测氢气所带来的安全隐患;综上所述,提高了对脱硫罐内氢气含硫量检测的安全性和便捷性。

9.可选的,在所述取样管与冷却器之间设置有用于对气体流量进行检测的气体流量计。

10.通过采用上述技术方案,设置气体流量计可以精准的对流过取样管的气体流量进行监测从而实时对气体流量进行控制,使流入测硫管内的气体流量能够精准的控制在规定的范围内,提高硫含量检测的准确性。

11.可选的,在所述冷却器与气体流量计之间设置有两端分别与冷却器出气口和气体流量计进气口连通的安装管,在所述安装管上设置有调节阀。

12.通过采用上述技术方案,设置调节阀可以更加方便精准的对气体流量进行控制,从而提高对安装管内氢气流量调节的便捷性。

13.可选的,在所述安装管的出气口与气体流量计进气口之间设置有针阀。

14.通过采用上述技术方案,针阀可以对气体流速进行微调,从而可以更加精准的将取样管内的待检氢气调节到预定的流速,使待检气体能够均匀稳定的流过测硫管,不仅提高了对进入取样管内气体调节的便捷性,而且提高了测硫管检测的精确度。

15.可选的,所述针阀的出气口与气体流量计的进气口通过第一连接管连通,所述取样管与气体流量计的出气口通过第二连接管连通;所述第一连接管和第二连接管为金属管。

16.通过采用上述技术方案,提高气体流量计和针阀连通的稳固性。

17.可选的,在所述安装管背离冷却器的一端设置有安装板,所述气体流量计固接于安装板上。

18.通过采用上述技术方案,安装板一方面方便气体流量计的安装,另一方面可以将第一连接管、第二连接管和气体流量计有序的固定在安装板上,提高取样的便捷性。

19.可选的,所述第二连接管背离气体流量计的一端与安装板固定连接。

20.通过采用上述技术方案,在进行取样时,安装板可以对第二连接管进行固定,降低取样过程中第二连接管晃动,提高第二连接管和气体流量计之间连接的稳固性。

21.可选的,所述取样管为橡胶软管。

22.通过采用上述技术方案,橡胶软管具有良好的柔韧性,使用测硫管进行检测时,提高取样管插入测硫管的便捷性。

23.可选的,所述冷却器包括中空的外壳和设置于外壳内的呈螺旋状的冷却管,所述连通管与冷却管的进气口连通,所述取样管与冷却管的出气口连通;在外壳外设置有加水罐,所述加水罐的上端开口且底部高于外壳的上端,加水罐的底部与外壳连通;在所述外壳底部设置有出水管。

24.通过采用上述技术方案,在进行取样前,通过加水罐向冷却器的外壳中注入冷水,打开连通管后高温的蒸汽进入螺旋状的冷却管中,冷水可以对冷却管中的水进行冷却,螺旋状的冷却管可以提高气体在冷却管中的保留时间,进而提高冷却效果,冷却后的氢气从

冷却管的出气口流出;当进过一端时间的使用后外壳中的冷水温度升高后,可以打开出水管将热水放出,然后加入新的冷水。

25.可选的,在外壳的底部固接有支撑腿,在支撑腿背离外壳的一端固接有与地面贴合的底盘。

26.通过采用上述技术方案,底盘可以增加与地面之间的接触面积,从而提高冷区器的稳定性。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.与相关技术相比,本技术通过设置冷却器、取样管和测硫管,不仅降低了频繁使用取样罐往返施工现场和检测室所带来的工作负担,使检测更加及时,而且降低了多次置换取样罐内氢气所带来的安全隐患以及在室内检测氢气所带来的安全隐患,提高了对脱硫罐内氢气含硫量检测的安全性和便捷性;

29.2.通过设置气体流量计,提高硫含量检测的准确性;

30.3.通过设置调节阀提高对安装管内氢气流量调节的便捷性;

31.4.通过设置针阀使待检气体能够均匀稳定的流过测硫管,不仅提高了对进入取样管内气体调节的便捷性,而且提高了测硫管检测的精确度。

附图说明

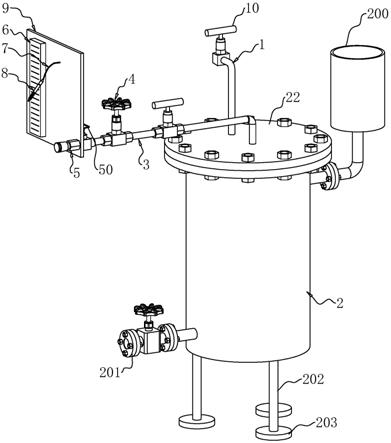

32.图1是本技术实施例中一种天然气重整制氢系统的天然气脱硫检测器的结构示意图;

33.图2是本技术实施例中第一连接管与针阀以及第二连接管与气体流量计配合的结构示意图;

34.图3是本技术实施例中冷却器的结构示意图。

35.附图标记说明:1、连通管;10、控制阀;2、冷却器;20、外壳;200、加水罐;201、出水管;202、支撑腿;203、底盘;21、冷却管;22、封闭盖;3、安装管;4、调节阀;5、针阀;50、第一连接管;6、气体流量计;60、第二连接管;7、取样管;8、测硫管;9、安装板。

具体实施方式

36.以下结合附图1

‑

3对本技术作进一步详细说明。

37.本技术实施例公开一种天然气重整制氢系统的天然气脱硫检测器。参照图1,天然气重整制氢系统的天然气脱硫检测器包括一端与脱硫罐连通的连通管1,在连通管1上设置用于控制连通管1开闭的控制阀10,在连通管1的出气口处设置有用于对连通管1内气体进行降温的冷却器2,在冷却器2的出气口处设置有用于控制冷却器2出气口开闭的开关;在冷却器2的出气口处设置有与冷却器2出气口连通的安装管3,在安装管3上设置有用于对安装管3内气体压力进行调节的调节阀4,在安装管3背离冷却器2的一端设置有与安装管3连通的针阀5,在针阀5的出气口处设置有与针阀5连通的第一连接管50,在第一连接管50背离针阀5的一端设置有用于对气体流量进行监控的气体流量计6,在气体流量计6的出气口处设置有与气体流量计6连通第二连接管60,在第二连接管60的出气口设置有与第二连接管60连通的取样管7;在取样管7处设置有用于对氢气中硫含量进行检测的测硫管8。

38.参照图2,为了提高气体流量计6安装的便捷性,在安装板9背离冷却器2的一端设

置有安装板9,安装板9的板面与安装管3垂直,具体的针阀5的阀体穿过安装板9的板面且与安装板9固定连接,针阀5的旋钮设置于阀体背离安装管3的一面;气体流量计6固接于安装板9背离安装管3一侧的板面上,第一连接管50背离气体流量计6的一端与安装板9固定连接;为了便于取样管7与测硫管8之间的连通,取样管7为橡胶软管。

39.参照图3,冷却器2包括上端开口的中空外壳20,设置于外壳20内的冷却管21和用于将外壳20上端开口封闭的封闭盖22;在外壳20外设置有加水罐200,加水罐200的上端开口且底部高于外壳20的上端开口,加水罐200的底部与外壳20连通,具体可以采用法兰对接的方式与外壳20固定,在外壳20的底部设置有与外壳20内部空腔连通的出水管201;冷却管21呈双螺旋其与外壳20固定连接,冷却管21的进气口和出气口穿过封闭盖22位于外壳20外,连通管1与冷却管21的进气口连通,安装管3与冷却管21的出气口连通;封闭盖22与外壳20通过螺栓固定;在外壳20的底部固接有支撑腿202,在支撑腿202背离外壳20的一端固接有与地面贴合的底盘203。

40.本技术实施例一种天然气重整制氢系统的天然气脱硫检测器的实施原理为:当需要对脱硫罐内氢气的含硫量进行检测时,首先通过加水罐200向冷却器2的外壳20中注入冷水,然后打开连通管1上的控制阀10,高温的氢气通过连通管1进入螺旋状冷却管21中,冷水对冷却管21中的氢气进行冷却,螺旋状的冷却管21可以提高气体在冷却管21中的保留时间,进而提高冷却效果,经过冷却后的氢气从冷却管21出气口流出,打开开关、调节阀4和针阀5,氢气对各个管道内的气体进行置换,经过一段时间的置换后各个管道中充满待检气体,然后控制调节阀4降低安装管3中氢气的流量至一定的范围,然后转动针阀5将气体流量计6的示数调节到测硫管8检测所需的气体流速,然后手持取样管7插入测硫管8中,取样管7中的气体以一定的流量均匀稳定地流过测硫管8,根据测硫管8颜色的变化判断脱硫罐内氢气的含硫量,从而判断脱硫效果。综上所述,通过设置冷却器2、取样管7和测硫管8,不仅降低了频繁使用取样罐往返施工现场和检测室所带来的工作负担,使检测更加及时,而且降低了多次置换取样罐内氢气所带来的安全隐患以及在室内检测氢气所带来的安全隐患,提高了对脱硫罐内氢气含硫量检测的安全性和便捷性。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1