钢材的非破坏检查方法与流程

1.本发明涉及一种钢材的非破坏检查方法。

背景技术:

2.以往,提出有各种非破坏检查方法,在各种的非破坏检查方法中,将在钢材的制造工序中被实施了喷丸、热处理等表面处理后的钢材作为检查对象,不破坏该检查对象地测定该检查对象是否被正常地进行了上述表面处理。

3.例如,存在以下的非破坏检查方法:使配置在作为检查对象的钢材的表面上的线圈流通交流电流,并测定该线圈的阻抗,由此测定喷丸处理后的检查对象的残留应力分布(参照专利文献1)。在该非破坏检查方法中,预先获取残留应力的产生状态不同的多个样品(喷丸处理后的钢材)的与阻抗有关的数据,并将获取的数据同检查对象的与阻抗有关的数据进行比较,由此对检查对象进行评价。

4.现有技术文献

5.专利文献

6.专利文献1:日本公开专利“日本特开2008

‑

002973号”

技术实现要素:

7.发明要解决的问题

8.然而,在上述的非破坏检查方法中,虽然能够测定喷丸处理后的钢材的残留应力的产生状态,但是例如无法判定喷丸处理后的钢材的碳含量是否正常。因此,例如在进行了渗碳淬火工序后进行了喷丸工序的情况下,无法判别是在渗碳淬火工序中发生了不良情况还是在喷丸工序中发生了不良情况。像这样,在上述的非破坏检查方法中,存在即使判定为作为检查对象的钢材是不良品也无法确定在哪个处理工序中发生了不良情况的问题,检查对象的表面状态的评价精度存在改善的余地。

9.本发明的一个方式是鉴于上述的问题而完成的,其目的在于提供一种能够高精度地对检查对象的表面状态进行评价的钢材的非破坏检查方法。

10.用于解决问题的方案

11.为了解决上述的问题而完成的本发明的一个方式所涉及的钢材的非破坏检查方法包括准备工序、配置工序、涡电流生成工序、频率变更工序、阻抗计算工序以及评价工序。

12.在准备工序中,准备具有频率可变电路和线圈的非破坏检查装置。所述频率可变电路能够变更交流电流的频率。所述线圈能够通过交流电流激励出交流磁。

13.在配置工序中,以使由所述线圈激励出的交流磁渗透到检查对象的内部的方式来配置该检查对象。检查对象为表面处理后的钢材。

14.在涡电流生成工序中,使所述交流磁渗透到检查对象的内部,由此使检查对象产生涡电流。

15.在频率变更工序中,由所述频率可变电路将交流电流的频率从低频率连续地变更

到高频率,由此使交流磁向检查对象渗透的渗透深度连续地变化。

16.在阻抗计算工序中,基于所述线圈两端之间的电位差和流过线圈的电流值,来计算检查对象的每个渗透深度的阻抗的值。

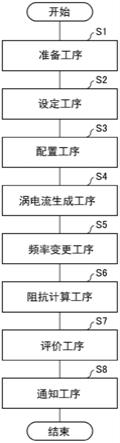

17.然后,在评价工序中,计算在阻抗计算工序中计算出的检查对象的每个渗透深度的阻抗的值与表面处理前的钢材的每个渗透深度的阻抗的值的比率,并基于所述比率的计算结果确定出检查对象的导磁率的变化因素,对表面处理状态进行评价。设为导磁率的变化因素例如包括检查对象的碳含量及氮含量、检查对象的尺寸及形状、检查对象的硬度等。

18.发明的效果

19.根据本发明的钢材的非破坏检查方法,能够确定出检查对象的导磁率变化的因素,高精度地对检查对象的表面处理状态进行评价。

附图说明

20.图1是本发明的实施方式1所涉及的非破坏检查装置的电路图。

21.图2是表示实施方式1所涉及的在线圈产生的交流磁的示意图。

22.图3是说明实施方式1所涉及的钢材的非破坏检查方法的流程图。

23.图4是表示实施方式1所涉及的制造工序的流程的流程图。

24.图5是表示实施方式1所涉及的设定工序的处理的流程的流程图。

25.图6是表示实施方式1所涉及的评价工序的处理的流程的流程图。

26.图7的(a)是表示实施方式1所涉及的评价工序的阻抗比的计算结果的一例的曲线图,图7的(b)是表示实施方式1所涉及的通知工序中的显示装置的显示结果的一例的图。

27.图8是表示实施方式1所涉及的表面处理后的钢材的导磁率变化的情况的图。

28.图9是表示实施方式1的变形例1所涉及的阻抗比的计算结果的一例的曲线图。

29.图10是表示本发明的实施方式2所涉及的评价工序的处理的流程的流程图。

30.图11的(a)是表示实施方式2所涉及的评价工序的阻抗比的计算结果的一例的曲线图,图11的(b)是表示实施方式2所涉及的通知工序中的显示装置的显示结果的一例的图。

31.图12是表示本发明的实施方式3所涉及的评价工序的处理的流程的流程图。

32.图13的(a)是表示实施方式3所涉及的评价工序的阻抗比的计算结果的一例的曲线图,图13的(b)是表示实施方式3所涉及的通知工序中的显示装置的显示结果的一例的图。

具体实施方式

33.〔实施方式1〕

34.下面,参照图1~图9来说明本发明的实施方式1所涉及的非破坏检查方法。

35.[非破坏检查装置]

[0036]

实施方式1的非破坏检查装置1如图1所示那样具备振荡器10、检测器20和测量器30。振荡器10具有交流电源11和频率可变电路12。频率可变电路12与交流电源11连接,对从交流电源11输出的交流电流的频率进行变更。

[0037]

检测器20具有后述的线圈21。线圈21的一端侧(图1的点a)与交流电源11连接,被

供给从交流电源11输出的交流电流。线圈21的另一端侧(图1的点b)与后述的i/v转换电路34连接。在对后述的检查对象m进行评价(在本实施方式中为良否判定)时使用该检测器20(参照图3)。此外,图1的虚线内的表示线圈21的电路符号表示线圈21的电等效电路。

[0038]

如图2所示,线圈21是将具有导通性的多根线材卷绕形成为圆筒状而成的。在实施方式1中,将多根细导线以成为一根线的方式捆扎形成的导线用作线材,由此能够提高线圈21的谐振频率。此外,也可以将线材卷绕于中空的圆筒形状的芯而成的部件(有芯线圈)用作线圈21。另外,线材也可以使用单一的导线。

[0039]

在实施方式1的线圈21的制作方法中,首先,将对数百根铜漆包线进行搓捻编织(日语:編

み

込

みツイスト

)而成的线材卷绕于树脂制的圆筒,之后用环氧树脂对卷绕的线材进行粘接,取下圆筒,由此制作出线圈21。

[0040]

此外,作为线圈21的制作方法,除此之外还有如下方法:在使用被热固化性树脂覆盖的线材并对该线材进行卷绕后,用热风、干燥炉等加热来将该线材固定为保持线圈状的形状。像这样,只要线材能够保持线圈状的形状即可,对其制作方法没有特别限定。

[0041]

测量器30具备放大电路31、绝对值电路32、低通滤波器(lpf)33、i/v转换电路34、绝对值电路35、lpf 36、控制部37以及显示装置38。测量器30基于表示流过线圈21的交流电流的电气特性的信号来测量线圈21的阻抗的值的变化。

[0042]

放大电路31的一端侧(在图1中为左侧)与线圈21的两端(图1的点a和点b)连接,并且另一端侧(在图1中为右侧)与绝对值电路32连接。该放大电路31被输入线圈21的两端间的电位差的信号。输入到放大电路31的信号被放大后,被输入到绝对值电路32。

[0043]

绝对值电路32是全波整流电路。输入到绝对值电路32的电位差信号在被全波整流后,被lpf 33转换为直流。被lpf 33转换后的电位差信号被输入到控制部37。

[0044]

i/v转换电路34与线圈21的另一端侧(图1的点b)连接。表示流过线圈21的电流的电流值的信号被输入到i/v转换电路34,从而被转换为表示电位差的信号。然后,在被绝对值电路35全波整流后,被lpf 36转换为直流。被lpf36转换后的信号被输入到控制部37。

[0045]

控制部37具有微处理器、接口电路、存储器以及用于使它们工作的程序等,但是没有图示。控制部37与频率可变电路12、lpf 33以及lpf 36连接。向控制部37输入表示线圈21的电气特性的信号、即流过线圈21的交流电流的频率的信号、各频率下的电流值的信号及电位差的信号。控制部37基于表示线圈21的电气特性的信号来运算各频率下的阻抗的值。

[0046]

另外,控制部37具有向频率可变电路12输出自动连续地变更频率的信号的功能。另外,在实施方式1中,在将作为检查对象m的钢材配置在了线圈21的内部的状态下,通过来自控制部37的控制输出来借助频率可变电路12变更频率(参照图2)。此外,设为也可以手动地对交流电流的频率进行变更。

[0047]

另外,控制部37计算连续地变更的每个频率的阻抗的值z2,并计算所计算出的阻抗的值z2与规定的表面处理前的钢材(基准钢材)的阻抗的值z0的阻抗比γ2(z2/z0)。另外,控制部37计算在良品的情况下的每个渗透深度的阻抗的值z1与表面处理前的钢材的阻抗z0的阻抗比γ1(z1/z0)。然后,将检查对象m的阻抗比γ2与良品的阻抗比γ1进行比较,由此还发挥进行对检查对象m的表面状态的良否判定的功能。

[0048]

显示装置38是在后述的通知工序(s8)中如图7的(b)所示那样显示控制部37的评价结果(良否判定结果)的装置。在显示装置38中,除了显示检查对象m的良否判定的结果以

外,还如图7的(a)所示那样显示表示检查对象m的阻抗比γ2与渗透深度之间的关系的曲线图。

[0049]

[涡电流的控制方法]

[0050]

接着,说明非破坏检查装置1中的涡电流的控制方法。首先,从交流电源11向非破坏检查装置1的线圈21施加交流电流。当向线圈21施加交流电流时,如后所述,由线圈21激励出的交流磁渗透到配置在线圈21的内部的检查对象m(参照图2)。由此,在检查对象m产生涡电流。

[0051]

在实施方式1的非破坏检查装置1中,控制部37向频率可变电路12输出控制信号,由此能够将交流电流的频率从低频率连续地变更到高频率。而且,能够通过由频率可变电路12连续地变更交流电流的频率,来使交流磁向检查对象m渗透的渗透深度连续地变化。具体地说,使交流电流的频率例如从10khz左右的低频率连续地变更到20mhz左右的高频率。由此,使交流磁向检查对象m渗透的渗透深度从0μm变化到150μm。

[0052]

在此,上述的交流磁向检查对象m渗透的渗透深度与交流电流的频率之间存在下面的式(1)所示的关系。在实施方式1中,利用式(1)的关系式,根据交流电流的频率来确定出交流磁向检查对象m渗透的渗透深度。

[0053]

[数1]

[0054][0055]

在上述式(1)中,δ表示渗透深度[m],f表示交流频率[hz],σ表示检查对象m的导电率[s/m],μ表示检查对象m的导磁率[h/m]。

[0056]

控制部37使交流磁向检查对象m渗透的渗透深度连续地变化,并求出线圈21的两端间的电位差与流过线圈21的电流值之比,由此计算检查对象m的每个渗透深度的阻抗的值。该阻抗的值由于表面处理后的钢材的导磁率的变化等原因而成为不同的值。

[0057]

上述检查对象m的导磁率根据检查对象m的碳含量及氮含量、弹性变形的大小及方向、塑性变形的大小、原子的排列状态(相变)、尺寸及形状、硬度等各种参数而变化。在实施方式1的钢材的非破坏检查方法中,将表面处理后的钢材作为检查对象m,利用上述参数与导磁率之间的关系性,来对该检查对象m进行各种评价(参照图3)。

[0058]

[制造工序]

[0059]

在此,参照图4所示的流程图来说明实施方式1的钢材的制造工序的流程。此外,图4所示的流程图是一例,不限定于此。

[0060]

在实施方式1的钢材的制造工序中,首先,在进行铸造工序(s11)之后进行切削加工等机械加工工序(s12)。在该机械加工工序(s12)中,例如,将钢材切削加工为期望的形状(圆筒形状、齿轮形状等)。此外,能够适当地变更机械加工的种类。

[0061]

接着,进行渗碳淬火工序(s13)。在该渗碳淬火工序(s13)中,针对钢材实施渗碳淬火处理,由此钢材的表面的碳量增加,钢材的导磁率减小。此外,碳量只是导磁率变化的因素的一例,检查对象m的导磁率根据上述的多个参数而变化。

[0062]

在进行渗碳淬火工序(s13)之后进行喷丸工序(s14)。在该喷丸工序(s14)中,使用喷丸装置(未图示)来向钢材的表面投射小的球状的投射材料,由此提供钢材的表面改性。在该喷丸后,钢材的表面的导磁率增加。

[0063]

接着,进行精加工工序(s15)。在该精加工工序(s15)中,对钢材适当地例如实施刷光研磨、抛光研磨、滚筒研磨等精加工处理。

[0064]

[非破坏检查方法]

[0065]

接着,参照图3所示的流程图来说明实施方式1的基于非破坏检查装置1的钢材的非破坏检查方法。此外,图3所示的流程图是一例,不限定于该流程图的顺序。

[0066]

在实施方式1的钢材的非破坏检查方法中,首先,进行准备作为检查对象m的钢材并且准备上述的非破坏检查装置1的准备工序(s1)。作为检查对象m的钢材,例如假定是被使用于汽车、飞机、建筑机械等的结构部件(齿车(日语:歯車)、齿轮(gear)等)的钢材、以及被使用于弹簧、模具、工具等的钢材。

[0067]

在实施方式1中,将在渗碳淬火工序(s13)中被实施渗碳淬火处理后又在喷丸工序(s14)中被实施了喷丸处理的钢材作为检查对象m。

[0068]

另外,关于作为检查对象m的钢材的材质,例如设为使用铬钼钢(jis规格:scm420)。关于作为检查对象m的钢材的形状,使用在机械加工工序(s12)中被机械加工为圆筒形状的钢材。

[0069]

接着,在准备工序(s1)之后进行设定工序(s2)。在设定工序(s2)中,按图5所示的流程图的顺序来实施各处理。此外,图5所示的流程图是一例,不限定于此。

[0070]

首先,将表面处理前的钢材(基准钢材)配置在非破坏检查装置1的规定位置(s21)。具体地说,将基准钢材配置在圆筒状的线圈21的内部的圆形截面中心,设为使由线圈21激励出的交流磁能够渗透到表面处理前的钢材的内部的状态。

[0071]

接着,设定基准钢材的配置位置、流通于线圈21的交流磁的频率的范围等各种测定条件(s22)。在此,考虑上述的多个参数与导磁率之间的关系性,来设定能够适当地对检查对象m的表面处理状态进行评价的测定条件。

[0072]

然后,使交流磁渗透到基准钢材的内部,由此通过由频率可变电路12连续地变更交流电流的频率,来使交流磁向基准钢材渗透的渗透深度连续地变化。此时,测定基准钢材的每个渗透深度的阻抗值z0(s23),并将测定出的基准钢材的每个渗透深度的阻抗值z0存储于数据库(未图示)(s24)。

[0073]

此外,也可以在数据库中预先存储被实施各种表面处理后的基准钢材的与阻抗值z0有关的数据,各种表面处理例如为喷丸处理、淬火处理、氮化处理、渗碳处理、回火处理、退火处理、表面加工处理、研磨处理、低温退火(temper)处理。

[0074]

接着,选择要在后述的评价工序(s7)中使用的判定方法(s25)。判定方法有后述的(1)区域判定、(2)峰判定以及(3)面积判定这三种判定方法。从这三种判定方法中选择任一种判定方法。

[0075]

接着,针对被良好地实施了表面处理后的至少一个以上的钢材(良品)实施与上述s21~s24同样的处理。由此,测定良品的阻抗值z1,并将与该阻抗值z1有关的数据存储于数据库。并且,计算出基准钢材的每个渗透深度的阻抗值z0与良品的每个渗透深度的阻抗值z1的阻抗比γ1(z1/z0),并将该阻抗比γ1存储于数据库。

[0076]

然后,基于计算出的良品的阻抗比γ1,来设定在s25中选择出的判定方法中使用的阈值的范围(s26)。能够通过适当地设定判定方法的种类和阈值的范围,来对检查对象m的表面处理状态的评价的精度进行调节。通过以上工序,设定工序(s2)结束。此外,优选的

是,紧接在设定工序(s2)之后进行后述的配置工序(s3)~评价工序(s7)。这是因为能够减小周围的温度等干扰因素的影响,从而能够提高评价的精度。

[0077]

接着,返回到图3,进行配置作为检查对象m的钢材的配置工序(s3)。具体地说,将作为检查对象m的钢材配置在圆筒状的线圈21的内部的圆形截面中心,设为能够使由线圈21激励出的交流磁渗透到检查对象m的内部的状态。此外,配置方法不限于此,只要是使线圈21的交流磁渗透到检查对象m的内部的配置即可,除此之外,还可以将检查对象m配置在与线圈21相向的位置。

[0078]

在配置工序(s3)之后,进行使检查对象m产生涡电流的涡电流生成工序(s4)。具体地说,控制部37借助频率可变电路12使交流电源11工作。当交流电源11工作时,在线圈21中激励出交流磁(参照图2)。使线圈21的交流磁渗透到检查对象m的内部,由此在检查对象m的内部产生涡电流。

[0079]

接着,进行使交流磁向检查对象m渗透的渗透深度连续地变化的频率变更工序(s5)。具体地说,控制部37向频率可变电路12输出控制信号,由此连续地变更从交流电源11输出的交流电流的频率。由此,交流磁向检查对象m渗透的渗透深度连续地变化。在该情况下,根据检查对象m的内部的组成的不同,即使对检查对象m提供相同的交流磁,交流磁向检查对象m渗透的渗透深度也产生变动。

[0080]

此外,在实施方式1中,以使交流磁向检查对象m渗透的渗透深度从0μm变化到150μm的方式,来对检查对象m的表面状态的良否进行了检查(参照图7的(a)和图8)。

[0081]

在频率变更工序(s5)之后,进行计算检查对象m的每个渗透深度的上述阻抗的值z2的阻抗计算工序(s6)。具体地说,控制部37基于线圈21的两端(图1的点a和点b)之间的电位差和流过线圈21的电流值,来计算上述阻抗的值z2。

[0082]

接着,实施对检查对象m的表面状态的良否进行检查的评价工序(s7)。具体地说,按图6所示的流程图的顺序来进行各处理。此外,图6所示的流程图是一例,不限定于此。

[0083]

在实施方式1中,设为使用上述的三种判定方法中的区域判定。首先,控制部37计算通过阻抗计算工序(s6)计算出的检查对象m的每个渗透深度的阻抗的值z2与在设定工序(s2)中测定出的表面处理前的钢材(基准钢材)的每个渗透深度的阻抗的值z0的阻抗比γ2(z2/z0)。然后,判定计算出的检查对象m的阻抗比γ2是否在阈值的范围内(s31)。在此,阈值的范围使用在设定工序(s2)中设定的数据。

[0084]

在检查对象m的阻抗比γ2在阈值的范围内的情况下(s31:是),控制部37判定为检查对象m是良品(s32)。另一方面,在检查对象m的阻抗比γ2不在阈值的范围内的情况下(s31:否),控制部37判定为检查对象m是不良品(s33)。

[0085]

接着,在评价工序(s7)之后,进行通知检查对象m是良品还是不良品的通知工序(s8)。在该通知工序(s8)中,在显示装置38显示检查对象m是否为良品。

[0086]

在实施方式1中,在通知工序(s8)中,在显示装置38如图7的(a)和图8所示那样显示以横轴描绘渗透深度且以纵轴描绘检查对象m的阻抗比γ2而得到的曲线图。另外,在显示装置38如图7的(b)所示那样显示良品判定的判定结果。

[0087]

在图7的(b)所示的例子中,显示有检查对象m的测定数为7个且这7个中的6个被判定为是良品而1个被判定为是不良品的情况。设定点数表示计算了0μm~150μm之间的渗透深度的合计151处的阻抗比γ2。

[0088]

图8是表示表面处理后的钢材的导磁率变化的情况的图。当在渗碳淬火工序(s13)中实施渗碳淬火处理时,钢材的表面的碳含量增加。当钢材的碳含量增加时,导磁率减小。由于这样的渗碳的影响,如图8所示,在渗碳淬火处理后,检查对象m的阻抗比γ2变小(参照图8的圆形记号)。

[0089]

另一方面,当在喷丸工序(s14)中被实施喷丸处理时,钢材的导磁率因钢材的表面改性而增加。由于这样的喷丸(sp)的影响,在喷丸处理后,检查对象m的阻抗比γ2变大(参照图8的四方形记号)。

[0090]

如果在喷丸中增大向钢材的表面投射的投射材料的粒径等、增大喷丸(sp)的程度,则钢材的表面的导磁率因sp的影响而进一步增加(参照图8的菱形记号)。

[0091]

能够利用上述的由渗碳淬火处理和喷丸处理引起的导磁率的变化,来在实施方式1的评价工序(s7)中确定出在渗碳处理工序(s13)和喷丸工序(s14)的哪个工序中发生了不良情况。

[0092]

例如,在判定为检查对象m的导磁率比良品大的情况下,确定为检查对象m的碳含量少,是在渗碳淬火工序(s13)中发生了不良情况。另一方面,在判定为检查对象m的导磁率比良品小的情况下,确定为在喷丸工序(s14)中发生了不良情况,没能充分地提高导磁率。

[0093]

根据以上说明的实施方式1的钢材的非破坏检查方法,通过上述非破坏检查装置1,在使检查对象m产生涡电流后使交流磁向检查对象m渗透的渗透深度连续地变化,由此能够计算在阻抗计算工序(s6)中计算出的检查对象m的每个渗透深度的阻抗的值z2与表面处理前的钢材(基准钢材)的每个渗透深度的阻抗的值z0的比率即阻抗比γ2。然后,能够基于阻抗比γ2的计算结果确定出检查对象m的导磁率的变化因素,高精度地对检查对象m的表面处理状态进行评价。

[0094]

例如,将良品的阻抗比γ1与不良品的阻抗比γ2进行比较,由此能够对检查对象m的表面处理状态高精度地进行评价(良否判定)。另外,通过着眼于作为检查对象m的导磁率的变化因素之一的碳量状态,能够确定出在渗碳处理工序(s13)和喷丸工序(s14)中的哪个工序中发生了不良情况。

[0095]

另外,根据实施方式1的钢材的非破坏检查方法,能够以在设定工序(s2)中从(1)区域判定、(2)峰判定、(3)面积判定这三种判定方法中选择出要在评价工序(s7)中执行的最优的判定方法的方式进行评价,因此能够提高表面处理状态的评价的精度。如实施方式1那样,在假定为遍及检查对象m的渗透深度的宽范围产生的情况下(参照图7的(a)),通过使用区域判定,能够良好地进行评价。

[0096]

另外,在设定工序(s2)中,适当地设定要在评价工序(s7)中使用的阈值的范围,由此能够根据利用者的需要来调节表面处理状态的评价的精度。

[0097]

根据上述的钢材的非破坏检查方法,在评价工序(s7)中,能够以根据检查对象m从上述的(1)~(3)的3种判定方法中选择最优的方法的方式进行评价,从而能够提高评价的精度。例如,在假定遍及检查对象m的渗透深度的整个区域产生良品的阻抗比γ1与不良品的阻抗比γ2之差的情况下,通过使用(1)的比率的分布进行评价(区域判定),能够对表面处理状态可靠地进行评价。

[0098]

〔变形例1〕

[0099]

参照图9来说明实施方式1的变形例1所涉及的钢材的非破坏检查方法。在变形例1

中,与实施方式1的不同点在于,将图4所示的渗碳淬火工序(s13)后的钢材作为基准钢材。

[0100]

图9是表示变形例1所涉及的阻抗比γ2的计算结果的一例的曲线图。根据图9可知,根据在喷丸工序(s14)中使用的投射材料的粒径的大小的不同,在评价工序(s7)中计算出的检查对象m的阻抗比γ2为不同的结果。具体地说,当增大投射材料的粒径的大小时,检查对象m的导磁率变大,检查对象m的阻抗比γ2遍及渗透深度的宽范围变大。相对于此,当减小投射材料的粒径的大小时,检查对象m的导磁率变小,检查对象m的阻抗比γ2遍及渗透深度的宽范围变小。

[0101]

当这样地使用渗碳淬火工序(s13)后的钢材作为基准钢材时,能够更高精度地判定是否正常地进行了喷丸工序(s14)。

[0102]

〔变形例2〕

[0103]

接着,说明实施方式1的变形例2所涉及的钢材的非破坏检查方法。在变形例2中,对检查对象m的大小及形状进行评价。

[0104]

[对大小及形状的评价]

[0105]

在对检查对象m的大小及形状进行评价的情况下,在图5所示的设定工序(s2)中,配置具有期望的尺寸及形状的表面处理前的钢材(s21)。以下,与实施方式1同样地,设定测定条件(s22),测定表面处理前的钢材(基准钢材)的阻抗值(s23),存储基准钢材的阻抗值z0(s24)。接着,从(1)区域判定、(2)峰判定、(3)面积判定这三种判定方法中选择一种判定方法(s25)。

[0106]

接着,对具有期望的尺寸及形状的至少一个以上的钢材(良品)实施与上述s21~s24同样的处理。由此,测定良品的阻抗值z1,并将与该阻抗值z1有关的数据存储于数据库。并且,计算基准钢材的每个渗透深度的阻抗值z0与良品的每个渗透深度的阻抗值z1的阻抗比γ1(z1/z0),并将该阻抗比γ1存储于数据库。然后,基于计算出的良品的阻抗比γ1,来设定在s25中选择出的判定方法中使用的阈值的范围(s26)。

[0107]

然后,与实施方式1同样地进行图3的s3~s6的处理,由此能够在评价工序s7中对检查对象m的尺寸及形状进行评价。由此,在检查对象m的尺寸及形状不满足期望的条件的情况下,能够判别为检查对象m是不良品。

[0108]

〔变形例3〕

[0109]

接着,说明实施方式1的变形例3涉及的钢材的非破坏检查方法。在变形例3中,对检查对象m的硬度进行评价。

[0110]

[对硬度的评价]

[0111]

在对检查对象m的硬度进行评价的情况下,在图5所示的设定工序(s2)中,配置表面处理前的钢材(基准钢材)(s21)。下面,与实施方式1同样地,设定测定条件(s22),测定基准钢材的阻抗值z0(s23),存储基准钢材的阻抗值z0(s24)。接着,从(1)区域判定、(2)峰判定、(3)面积判定这三种判定方法中选择一种判定方法(s25)。

[0112]

接着,对具有期望的硬度的至少一个以上的钢材(良品)实施与上述s21~s24同样的处理。由此,测定良品的阻抗值z1,并与该阻抗值z1有关的数据存储于数据库。并且,计算基准钢材的每个渗透深度的阻抗值z0与良品的每个渗透深度的阻抗值z1的阻抗比γ1(z1/z0),并将该阻抗比γ1存储于数据库。然后,基于计算出的良品的阻抗比γ1,来设定在s25中选择出的判定方法中使用的阈值的范围(s26)。

[0113]

然后,与实施方式1同样地进行图3的s3~s6的处理,由此能够在评价工序(s7)中对检查对象m的硬度进行评价。由此,在检查对象m的硬度不满足期望的条件的情况下,能够判别为检查对象m是不良品。

[0114]

〔实施方式2〕

[0115]

接着,参照图10、图11的(a)和(b)来说明实施方式2的钢材的非破坏检查方法。此外,为了便于说明,对具有与在上述实施方式1中说明的构件相同的功能的构件标注相同的附图标记,并适当地省略其说明。在实施方式2的钢材的非破坏检查方法中,在评价工序的判定方法中使用峰判定。

[0116]

如图10所示,在实施方式2的评价工序(s7a)中,控制部37判定检查对象m的特定的渗透深度处的阻抗比γ2的值是否在阈值的范围内(s41)。具体地说,限定于检查对象m的阻抗比γ2的值在峰处的渗透深度的部位(参照图11的(a)的包围线),来对检查对象m进行评价(在实施方式2中为良否判定)。

[0117]

在检查对象m的阻抗比γ2在阈值的范围内的情况下(s41:是),控制部37判定为检查对象m是良品(s42)。另一方面,在检查对象m的阻抗比γ2不在阈值的范围内的情况下(s41:否),控制部37判定为检查对象m是不良品(s43)。

[0118]

在实施方式2中,在通知工序(s8)中,在显示装置38如图11的(b)所示那样显示良品判定的判定结果。在图11的(b)所示的显示例中,显示有检查对象m的测定数为7个且这7个中的6个被判定为是良品而1个被判定为是不良品的情况。另外,显示有在峰判定中限定于10μm~30μm的渗透深度的范围进行了评价的意思。

[0119]

根据以上说明的实施方式2的钢材的非破坏检查方法,也能够与实施方式1同样地高精度地对检查对象m的表面处理状态进行评价。特别是,在实施方式2中,使用峰判定来进行评价工序(s7a),由此在假定为良品的阻抗比γ1与不良品的阻抗比γ2之差显著地出现在阻抗比γ2的峰处的部位(特定的渗透深度)的情况下,能够更高精度地进行评价。

[0120]

〔实施方式3〕

[0121]

接着,参照图12、图13的(a)和(b)来说明实施方式3的钢材的非破坏检查方法。此外,为了便于说明,对具有与在上述实施方式1中说明的构件相同的功能的构件标注相同的附图标记,并适当地省略其说明。在实施方式3的非破坏检查方法中,在评价工序中使用面积判定。

[0122]

在实施方式3的评价工序(s7b)中,如图12所示那样对检查对象m的表面处理状态进行评价(良否判定)。控制部37判定检查对象m的处于渗透深度的特定的值域的阻抗比γ2的积分值(参照图13的(a)的黑色的填充)是否在阈值的范围内(s51)。在检查对象m的处于渗透深度的特定的值域的阻抗比γ2的积分值在阈值的范围内的情况下(s51:是),控制部37判定为检查对象m是良品(s52)。另一方面,在检查对象m的处于渗透深度的特定的值域的阻抗比γ2的积分值不在阈值的范围内的情况下(s51:否),控制部37判定为检查对象m是不良品(s53)。

[0123]

在实施方式3中,在通知工序(s8)中,在显示装置38如图13的(b)所示那样显示良品判定的判定结果。在图13的(b)所示的显示例中,显示有在面积判定中计算10μm~30μm的渗透深度的范围的积分值进行了评价的意思。

[0124]

根据以上说明的实施方式3的钢材的非破坏检查方法,也能够与实施方式1同样地

高精度地对检查对象m的表面处理状态进行评价。特别是,在实施方式3中,使用区域判定进行评价工序(s7b),由此在无论使用上述的区域判定和峰判定中的哪种判定方法均难以进行评价的情况下,通过使用处于渗透深度的特定的值域的阻抗比γ2的值的积分值进行评价,能够判别出良品的阻抗比γ1与不良品的阻抗比γ2的微小差异。

[0125]

〔其它实施方式〕

[0126]

在上述实施方式中,设为以在设定工序(s2)中从(1)区域判定、(2)峰判定、(3)面积判定这三种判定方法中选择要在评价工序(s7)中使用的最优的判定方法的方式进行评价,但不限定于此。例如,也可以使用上述(1)~(3)的三种判定方法中的两种判定方法,还可以全部使用三种判定方法。另外,也可以设为以根据渗透深度来适当地变更判定方法的方式进行评价。

[0127]

在上述实施方式中,将被实施喷丸处理来作为表面处理后的钢材作为检查对象m,但不限于此。除此之外,也能够将被实施例如淬火处理、氮化处理、渗碳处理、回火处理、退火处理、表面加工处理、研磨处理、低温退火处理来作为表面处理后的钢材作为检查对象m。在这些情况下,也能够通过在设定工序s2中将基准钢材的阻抗值z0与良品的阻抗值z1的阻抗比γ1存储于数据库并适当地设定评价中使用的阈值的范围,来高精度地对检查对象m的上述表面处理状态进行评价。

[0128]

另外,也能够将检查对象m的原子的排列状态(相变)、检查对象m的塑性变形的大小以及检查对象m的弹性变形的大小及方向作为检查对象m的表面处理状态进行评价。

[0129]

即,在渗碳淬火工序(s13)中被实施了渗碳淬火处理后的钢材含有残留奥氏体,当对其实施喷丸处理时相变为马氏体,残留奥氏体的含有量减少。当马氏体的含有量增加时,钢材的导磁率增加。利用该关系性,能够将检查对象m的相变作为检查对象m的表面处理状态进行评价。

[0130]

另外,关于在喷丸工序(s14)中被实施了喷丸处理后的钢材,钢材的导磁率随着钢材的塑性变形的大小变化而变化。利用该关系性,还能够对检查对象m的塑性变形的大小进行评价。

[0131]

另外,关于在喷丸工序(s14)中被实施了喷丸处理后的钢材,钢材的导磁率随着钢材的弹性变形的大小及方向变化而变化。利用该关系性,还能够对检查对象m的弹性变形的大小及方向进行评价。

[0132]

另外,上述的导磁率的变化因素的大小关系为“检查对象m的相变>检查对象m的塑性变形>检查对象m的弹性变形的大小及方向”。通过将这些关系性预先存储于数据库,能够对检查对象m的表面处理状态进行评价,还能够确定出在哪个工序中发生了不良情况。

[0133]

本发明并不限定于上述的各实施方式,能够在权利要求所示的范围内进行各种变更,将在不同的实施方式中分别公开的技术手段适当地组合而得到的实施方式也包括在本发明的技术范围内。

[0134]

(总结)

[0135]

本发明的一个方式所涉及的钢材的非破坏检查方法包括准备工序、配置工序、涡电流生成工序、频率变更工序、阻抗计算工序以及评价工序。

[0136]

在准备工序中,准备具有频率可变电路和线圈的非破坏检查装置。所述频率可变电路能够变更交流电流的频率。所述线圈能够通过交流电流激励出交流磁。

[0137]

在配置工序中,以使由所述线圈激励出的交流磁渗透到检查对象的内部的方式来配置该检查对象。检查对象为表面处理后的钢材。

[0138]

在涡电流生成工序中,使所述交流磁渗透到检查对象的内部,由此使检查对象产生涡电流。

[0139]

在频率变更工序中,由所述频率可变电路将交流电流的频率从低频率连续地变更到高频率,由此使交流磁向检查对象渗透的渗透深度连续地变化。

[0140]

在阻抗计算工序中,基于所述线圈两端之间的电位差和流过线圈的电流值,来计算检查对象的每个渗透深度的阻抗的值。

[0141]

然后,在评价工序中,计算在阻抗计算工序中计算出的检查对象的每个渗透深度的阻抗的值与表面处理前的钢材的每个渗透深度的阻抗的值的比率,并基于所述比率的计算结果确定出检查对象的导磁率的变化因素,对表面处理状态进行评价。设为导磁率的变化因素例如包括检查对象的碳含量及氮含量、检查对象的尺寸及形状、检查对象的硬度等。

[0142]

根据上述的钢材的非破坏检查方法,通过上述非破坏检查装置,在使检查对象产生涡电流后使交流磁向检查对象渗透的渗透深度连续地变化,由此能够计算在阻抗计算工序中计算出的检查对象的每个渗透深度的阻抗的值与表面处理前的钢材的每个渗透深度的阻抗的值的比率(阻抗比)。然后,能够基于该比率的计算结果确定出检查对象的导磁率的变化因素,高精度地对检查对象的表面处理状态进行评价。

[0143]

例如,将在渗碳淬火工序后又被进行了喷丸工序后的钢材作为检查对象,在判定为检查对象的导磁率比良品大的情况下,确定为检查对象的碳含量少,在渗碳淬火工序发生了不良情况。另一方面,在判定为检查对象的导磁率比良品小的情况下,确定为在喷丸工序发生了不良情况,没能充分地提高导磁率。这样,能够高精度地对检查对象的表面处理状态进行评价。

[0144]

另外,在本发明的一个方式所涉及的钢材的非破坏检查方法中,其特征在于,所述导磁率的变化因素包括所述检查对象的碳含量、所述检查对象的弹性变形的大小及方向、所述检查对象的塑性变形的大小、以及所述检查对象的原子的排列状态中的任一个。

[0145]

根据上述的钢材的非破坏检查方法,例如将检查对象的碳量状态(碳含量)作为导磁率变化的因素进行评价,由此能够利用良品和不良品的由碳量状态引起的导磁率的变化来判定为例如在渗碳淬火工序中发生了不良情况等,能够更准确地对检查对象进行评价。此外,也可以通过基于所述比率计算检查对象的碳含量,来进行对检查对象的碳量状态的评价。另外,还可以基于所述比率与检查对象的碳量状态之间的相关关系,来对检查对象的碳量状态进行评价。

[0146]

另外,在本发明的一个方式所涉及的钢材的非破坏检查方法中,其特征在于,所述表面处理至少包括喷丸处理、淬火处理、氮化处理、渗碳处理、回火处理、退火处理、表面加工处理、研磨处理、低温退火处理。

[0147]

根据上述的钢材的非破坏检查方法,至少能够判定是否正常地进行了喷丸处理、淬火处理、氮化处理、渗碳处理、回火处理、退火处理、表面加工处理、研磨处理、低温退火处理。

[0148]

另外,本发明的一个方式所涉及的钢材的非破坏检查方法的特征在于,在评价工序中,执行以下判定中的至少一个判定方法来对检查对象的表面处理状态进行评价:(1)判

定比率的分布是否在阈值的范围内;(2)判定特定的渗透深度处的比率的值是否在阈值的范围内;以及(3)判定处于渗透深度的特定的值域的比率的值的积分值是否在阈值的范围内。

[0149]

根据上述的钢材的非破坏检查方法,在评价工序中,能够以根据检查对象从上述的(1)~(3)的三种判定方法中选择最优的方法的方式进行评价,从而能够提高评价的精度。例如,在假定为遍及检查对象m的渗透深度的宽范围产生良品与不良品之间的阻抗比之差的情况下,优选使用(1)的比率的分布进行评价。另外,在假定为良品与不良品之间的阻抗比之差显著地出现在渗透深度的特定部位的情况下,优选使用(2)的特定的渗透深度处的比率进行评价。另外,在无论使用上述(1)和(2)中的哪种判定方法均难以进行评价的情况下,通过使用处于渗透深度的特定的值域的比率的值的积分值进行评价,能够判定微小的比率差异。

[0150]

另外,本发明的一个方式所涉及的钢材的非破坏检查方法的特征在于,在所述配置工序之前进行设定工序,在所述设定工序中选择要在所述评价工序中执行的所述判定方法,并对选择出的所述判定方法设定阈值的范围。

[0151]

根据上述的钢材的非破坏检查方法,通过在设定工序中适当地设定在评价工序中使用的阈值的范围,能够根据利用者的需要来调节评价的精度。

[0152]

另外,本发明的一个方式所涉及的钢材的非破坏检查方法的特征在于,在所述评价工序中,对所述检查对象的尺寸及形状进行评价,来作为对所述表面处理状态的评价。

[0153]

根据上述的钢材的非破坏检查方法,能够对检查对象是否为期望的尺寸及形状进行评价。

[0154]

另外,本发明的一个方式所涉及的钢材的非破坏检查方法的特征在于,在所述评价工序中,对所述检查对象的硬度进行评价,来作为对所述表面处理状态的评价。

[0155]

根据上述的钢材的非破坏检查方法,能够对检查对象是否为期望的硬度进行评价。

[0156]

附图标记说明

[0157]

1:非破坏检查装置;11:交流电源;12:频率可变电路;21:线圈;37:控制部;38:显示装置;m:检查对象;s1:准备工序;s2:设定工序;s3:配置工序;s4:涡电流生成工序;s5:频率变更工序;s6:阻抗计算工序;s7、s7a、s7b:评价工序;s8:通知工序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1