超声波检查装置及检查方法与流程

1.本公开涉及超声波检查装置及检查方法。

背景技术:

2.发电设备中的蒸汽涡轮的涡轮转子在较高的温度条件下运转。因此,当长期间使用时,有时会在受到应力的部位产生scc(应力腐蚀裂纹)。特别是,由于在植入有动叶片的叶片根部的转子盘的叶片槽部作用较大的应力,因此容易产生scc。因此,进行在叶片槽部产生的scc的非破坏检查。作为叶片槽部的非破坏检查的方法,从通用性和现场施工性的观点出发,有时很好地应用超声波探伤法。

3.在专利文献1中记载有用于通过超声波检查转子盘的叶片植入部的超声波检查装置。该装置具备:探头、用于使探头沿着转子盘在转子盘的周向上相对移动的台车。台车包含:用于在转子盘的盘面上行进的多个转子盘行进用辊;用于在与转子盘同心地设置的转子轴的周面上行进的多个转子轴行进用辊;包含以与盘面相向的状态保持探头的保持件的保持件组件;及用于在转子轴的径向上引导保持件的至少一个导轨。

4.现有技术文献

5.专利文献1:日本特开2016

‑

206049号公报

技术实现要素:

6.发明所要解决的课题

7.然而,为了使来自动叶片的蒸汽流高效地向静叶片(机室)侧流动,大型的涡轮转子的盘面在盘面上设置有凸缘。因此,具有比其他区域突出的凸缘的部分成为与相邻的盘之间的间隙狭窄的狭窄部。专利文献1的装置由于具备用于使探头沿着盘的周向移动的台车,所以比较大型。因此,在狭窄部中,有可能因与和超声波检查装置相邻的涡轮转子干涉等理由而探头的周向行进不稳定。

8.另外,在通过超声波检查从盘面具有凸缘的盘面对叶片槽部进行探伤的情况下,需要在凸缘的弯曲面配置超声波探头。专利文献1的装置没有考虑配置在凸缘的弯曲面上,因此在从盘面的凸缘的弯曲面对叶片槽部进行探伤的情况下,设置有超声波探头的装置有可能在物理上不能配置在涡轮转子的盘间,另外在超声波探头与弯曲的盘面之间有可能形成空气层等超声波不能有效入射。

9.另外,在专利文献1的装置中,从盘面弯曲的盘面利用超声波检查进行探伤时,为了使超声波聚集在成为探伤区域的叶片槽范围内,需要准备具有与弯曲部的形状(曲率)对应地仿照弯曲形状的元件排列的探头、或成为用于使超声波从排列成一般的平滑状的元件入射到弯曲面的中间介质的楔块等。因此,有可能元件不能重复使用而检查的准备繁杂。

10.从这样的观点出发,在专利文献1的装置中,在涡轮转子的盘面弯曲的大型的涡轮转子中,有可能无法适当地进行检查。

11.本公开是鉴于上述情况而作出,其目的在于提供在涡轮转子的盘面弯曲的大型的

涡轮转子中,能够适当地进行检查的超声波检查装置及检查方法。

12.用于解决课题的技术方案

13.为了解决上述课题,本公开的超声波检查装置及检查方法采用以下的手段。

14.本公开的第一方式涉及的超声波检查装置是用于通过超声波来检查转子盘的超声波检查装置,上述超声波检查装置具备:超声波探头,向上述转子盘的盘面发送超声波;保持部,对上述超声波探头以能够相对于上述转子盘的上述盘面移动的方式进行保持;移动部,使上述超声波探头向与上述转子盘的半径方向交叉的方向移动;调整部,调整上述移动部的移动方向;位置检测部,检测相对于上述盘面被保持的上述超声波探头的上述半径方向上的位置;及控制部,基于上述位置检测部检测出的信息来控制上述调整部,以使上述超声波探头的上述半径方向上的位置处于预定的范围内。

15.在上述结构中,相对于转子盘的盘面,超声波探头以能够移动的方式被保持,且超声波探头通过移动部移动。由此,超声波检查装置在转子盘的盘面上行进。另外,在上述结构中,控制部控制调整部,以使超声波探头的半径方向上的位置处于预定的范围内。由此,在超声波探头向与转子盘的半径方向交叉的方向移动时,能够使超声波探头的半径方向上的位置处于预定的范围内。即,能够使超声波探头在维持预定的半径方向上的位置的状态下沿着周向移动。

16.这样,在上述结构中,超声波检查装置能够在转子盘的盘面上沿着周向行进。因此,例如与通过设置固定于转子轴的台车等来固定超声波探头的半径方向上的位置的结构相比,能够不设置台车等而相应地使其小型化。由此,例如,即使是如大型的转子盘等那样与相邻的转子盘的距离较短的转子盘,也能够容易地将超声波检查装置设置于转子盘的盘面。

17.另外,本公开的第一方式涉及的超声波检查装置也可以具备驱动上述移动部的驱动部。

18.在上述结构中,超声波检查装置具备驱动移动部的驱动部。由此,因为不需要从外部得到动力,所以超声波检查装置能够使转子盘的盘面自行移动。因此,与超声波检查装置从外部得到动力的结构相比,能够不处理动力线而确保超声波检查装置的移动自由度。

19.另外,因为超声波检查装置自行移动,所以作业人员无需手动移动超声波检查装置,因此对于作业人员等的手难以到达的大型的转子盘的检查也能够应用。

20.另外,本公开的第一方式涉及的超声波检查装置的上述保持部也可以具有向上述盘面吸附的磁铁,上述磁铁与上述盘面分离。

21.在上述结构中,磁铁与盘面分离。由此,能够降低超声波检查装置移动时的行进阻力。

22.另外,本公开的第一方式涉及的超声波检查装置也可以具备检测通过上述移动部而移动的距离的移动距离检测部。

23.在上述结构中,具备检测移动的距离的移动距离检测部。由此,能够掌握超声波检查装置的周向上的位置。因此,能够将超声波探头的检查结果与周向上的位置建立关联。因此,能够确定在转子盘产生的损伤的位置。

24.本公开的第二方式涉及的超声波检查装置是用于通过超声波来检查转子盘的超声波检查装置,上述超声波检查装置具备:超声波探头,向上述转子盘的盘面发送超声波;

探头侧保持件,固定上述超声波探头;变形部,设置在上述超声波探头与上述盘面之间,使超声波透过,能够通过被按压于上述盘面而变形;转子盘侧保持件,具有向上述盘面吸附的吸附部,设置于比上述探头侧保持件靠上述转子盘侧处,保持上述变形部;及施力部,对上述探头侧保持件向上述转子盘侧施力。

25.在上述结构中,在超声波探头与转子盘之间设置有通过被按压于转子盘而变形的变形部。由此,通过将变形部按压于转子盘,变形部根据转子盘的表面而变形,因此超声波探头与转子盘之间的空气层被去除,能够从超声波探头向转子盘适当地传递超声波。因此,例如,即使是大型的转子盘等那样盘面弯曲的转子盘,也能够通过使变形部变形来适当地进行检查。

26.另外,在上述结构中,由于变形部根据盘面的弯曲形态而变化,无论哪种弯曲形态,都能够去除空气层。由此,例如,在超声波检查装置移动的情况下,作为检查对象的盘面的弯曲形态有时随着移动而变化。即使在这种情况下,变形部也会随着盘面的弯曲形态的变化而变化。因此,能够使超声波检查装置移动并且适当地进行检查。

27.另外,在上述结构中,探头侧保持件被施力部向转子盘侧施力。由此,能够经由探头侧保持件将变形部按压于转子盘。因此,能够更适当地将变形部按压于转子盘。因此,能够更适当地使变形部根据转子盘的盘面变形,能够去除空气层。

28.另外,本公开的第二方式涉及的超声波检查装置也可以具备角度调整部,上述角度调整部变更上述超声波探头相对于上述盘面的角度。

29.在上述结构中,具备变更超声波探头相对于转子盘的盘面的角度的角度调整部。由此,通过调整超声波探头的角度,能够可靠地向目的部位(检查对象部位)发送超声波。

30.本公开的第三方式涉及的超声波检查装置是用于通过超声波来检查转子盘的超声波检查装置,上述超声波检查装置具备:第一超声波探头,向上述转子盘的盘面发送超声波;第二超声波探头,向上述盘面发送超声波,与上述第一超声波探头相邻地设置;第一倾斜单元,使上述第一超声波探头向上述第二超声波探头的相反侧倾斜;及第二倾斜单元,使上述第二超声波探头向上述第一超声波探头的相反侧倾斜。

31.在上述结构中,具备使第一超声波探头向第二超声波探头的相反侧倾斜的第一倾斜单元和使第二超声波探头向第一超声波探头的相反侧倾斜的第二倾斜单元。由此,通过在使第一超声波探头及第二超声波探头倾斜的状态下从第一超声波探头及第二超声波探头发送超声波,从第一超声波探头发送的超声波和从第二超声波探头发送的超声波能够在转子盘的内部聚集。另外,通过调整倾斜角度,能够调整超声波的聚集位置的深度(距转子盘的盘面的距离)。因此,例如,即使是大型的转子盘等那样盘面弯曲的涡轮,通过根据弯曲部的形状调整第一超声波探头及第二超声波探头的倾斜角度,也能够使超声波聚集在所期望的位置。因此,不需要准备与弯曲部的形状(曲率)对应地计算折射角的元件等,因此能够使检查容易化。

32.另外,通过将第一超声波探头的倾斜角度和第二超声波探头的倾斜角度设为不同的角度,能够将超声波的聚集位置设为第一超声波探头侧或第二超声波探头侧。即,在使第一超声波探头的倾斜角度比第二超声波探头的倾斜角度大的情况下,超声波的聚集位置成为第二超声波探头侧。另外,相反地,在使第二超声波探头的倾斜角度比第一超声波探头的倾斜角度大的情况下,超声波的聚集位置成为第一超声波探头侧。因此,能够在更大的范围

内使超声波收敛。

33.本公开的第一方式涉及的检查方法是使用上述第一方式涉及的超声波检查装置而通过超声波来检查转子盘的检查方法,上述检查方法包含如下的工序:超声波发送工序,从上述超声波探头向上述转子盘的上述盘面发送超声波;保持工序,通过上述保持部,对上述超声波探头以能够相对于上述盘面移动的方式进行保持;移动工序,通过上述移动部使上述超声波探头向与上述转子盘的上述半径方向交叉的方向移动;调整工序,通过上述调整部调整上述移动部的移动方向;位置检测工序,通过上述位置检测部检测相对于上述盘面被保持的上述超声波探头的上述半径方向上的位置;及控制工序,通过上述控制部,基于在上述位置检测工序中检测出的信息来控制上述调整部,以使上述超声波探头的上述半径方向上的位置处于预定的范围内。

34.在上述结构中,能够一边使超声波检查装置在转子盘的盘面上沿着周向行进,一边检查转子盘。因此,与通过设置例如固定于转子轴的台车等来固定超声波探头的半径方向的位置的结构相比,不设置台车等,相应地能够使超声波检查装置小型化。因此,例如,即使是大型的转子盘等那样与相邻的转子盘的距离较短的转子盘,也能够容易地将超声波检查装置设置于转子盘的盘面,所以能够容易地进行检查。

35.另外,本公开的第一方式涉及的检查方法也可以在上述保持工序中,相对于上述盘面的弯曲面保持上述超声波探头。

36.在上述结构中,能够使超声波探头保持于转子盘的弯曲的面。

37.另外,本公开的第一方式涉及的检查方法也可以包含如下的工序:收录工序,收录通过从上述超声波探头发送的超声波而得到的检查数据;及判断工序,基于在上述收录工序中收录的上述检查数据来判断上述转子盘是否损伤。

38.在上述结构中,能够适当地判断转子盘是否损伤。

39.发明效果

40.在涡轮转子的盘面弯曲的大型的涡轮转子中,能够适当地进行检查。

附图说明

41.图1是本公开的实施方式所涉及的涡轮转子及动叶片的纵剖视图。

42.图2是从正面观察本公开的实施方式所涉及的转子盘的盘面的图。

43.图3是本公开的实施方式所涉及的转子盘的俯视图。

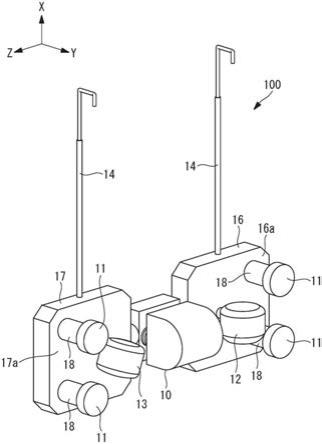

44.图4是本公开的实施方式所涉及的超声波检查装置的示意性的立体图。

45.图5是图4的超声波检查装置的侧视图。

46.图6是本公开的实施方式所涉及的超声波检查装置的立体图。

47.图7是本公开的实施方式所涉及的超声波检查装置的立体图,是表示设置于转子盘的状态的图。

48.图8是本公开的实施方式所涉及的控制装置的框图。

49.图9是本公开的实施方式所涉及的检查部的立体图。

50.图10是本公开的实施方式所涉及的检查部的立体图,是省略了臂部的图。

51.图11是本公开的实施方式所涉及的检查部的立体图,是省略了臂部及角度调整部的图。

52.图12是表示本公开的实施方式所涉及的检查部的剖面的立体图。

53.图13是表示设置于本公开的实施方式所涉及的检查部的第二磁铁及滚动辊的示意性的图。

54.图14是本公开的实施方式所涉及的检查部的示意性的侧视图。

55.图15a是表示本公开的实施方式所涉及的倾斜调整机构的示意性的图。

56.图15b是表示本公开的实施方式所涉及的倾斜调整机构的示意性的图。

57.图15c是表示本公开的实施方式所涉及的倾斜调整机构的示意性的图。

58.图15d是表示本公开的实施方式所涉及的倾斜调整机构的示意性的图。

59.图16a是表示图15a的变形例的示意性的图。

60.图16b是表示图15a的变形例的示意性的图。

61.图16c是表示图15a的变形例的示意性的图。

62.图17是本公开的实施方式所涉及的检查部的示意性的侧视图。

63.图18是表示本公开的实施方式所涉及的检查方法的流程图。

具体实施方式

64.以下,参照附图对本公开所涉及的超声波检查装置及检查方法的一个实施方式进行说明。另外,在以下的说明中,将转子盘的半径方向也称为x方向,将转子盘的板厚方向也称为y方向,将转子盘的切线方向(与x方向及y方向正交的方向)也称为z方向。

65.图1是蒸汽涡轮的纵剖视图。如图1所示,蒸汽涡轮1具备涡轮转子2和固定于涡轮转子2的动叶片3。涡轮转子2具有转子轴4、与转子轴4同心状地设置的多个转子盘5。如图2所示,转子盘5在外周部形成有供动叶片3嵌入的多个叶片槽部6。

66.如图1所示,本实施方式所涉及的超声波检查装置100安装于转子盘5的盘面5a,是用于通过超声波检查叶片槽部6的装置。具体而言,是通过向叶片槽部6发送超声波来检测在叶片槽部6是否产生了scc(应力腐蚀裂纹)等破损的装置。在本实施方式中,对以多个转子盘5中的大型的转子盘5为检查对象的例子进行说明。

67.如图1所示,大型的转子盘5的盘面5a不是平坦面。详细而言,盘面5a在转子盘5的半径方向上弯曲,并且在转子盘5的周向上也弯曲,成为二维曲面形状。在以下的说明中,在简称为“半径方向”的情况下,是指转子盘5的半径方向。另外,在简称为“周向”的情况下,是指转子盘5的周向。另外,将盘面5a的半径方向的弯曲也称为“小径r”,将周向的弯曲也称为“大径r”。

68.如图2所示,形成于转子盘5的各叶片槽部6是从转子盘5的外周面凹陷的槽,是从转子盘5的一侧的盘面5a向另一侧的盘面5a延伸的、所谓的侧入式的槽。这样的侧入式的槽需要识别与在周向上加工的槽间距对应地出现的断续的形状反射回波和龟裂反射回波,因此与在周向上延伸的槽相比,难以进行检查。

69.另外,如图3所示,各叶片槽部6是直线状的槽以与板厚方向倾斜的方式形成的、所谓的斜式的槽。多个叶片槽部6以在周向上以预定的间隔排列的方式形成。动叶片3是具有所谓的圣诞树形状的叶片根部的侧入式动叶片。

70.另外,各叶片槽部6的形状不限于上述说明的形状。例如,各叶片槽部6也可以以沿着板厚方向(y方向)弯曲的方式形成,或者也可以与板厚方向(y方向)平行地形成。

71.如图1所示,超声波检查装置100安装在比形成在叶片槽部6与转子轴4之间并从盘面5a突出的突出部靠转子轴4侧的弯曲面上。另外,详细内容将在后面叙述,如图2所示,超声波检查装置100在转子盘5的盘面5a上沿着转子盘5的周向移动(参照图2中的箭头)。

72.[超声波检查装置]

[0073]

接着,使用图4至图8对超声波检查装置100的详细内容进行说明。

[0074]

如图4及图5所示,超声波检查装置100具备:检查部10,发送超声波;多个第一磁铁(保持部)11,以能够相对于转子盘5的盘面5a移动的方式保持检查部10;驱动轮(移动部)12,使检查部10向与转子盘5的半径方向交叉的方向移动;操舵轮(调整部)13,调整驱动轮12的行进方向;两个行程传感器(位置检测部)14,检测相对于盘面5a被保持的检查部10的半径方向上的位置;及控制装置(控制部)15,基于行程传感器14检测出的信息来控制操舵轮13。超声波检查装置100一边通过驱动轮12等使转子盘5沿着周向行进,一边通过检查部10检测转子盘5的周向上的整个区域的数据(ut数据)。

[0075]

另外,超声波检查装置100具备支撑驱动轮12的驱动轮支撑部16和支撑操舵轮13的操舵轮支撑部17。驱动轮支撑部16和操舵轮支撑部17是板状的部件,以板面与转子盘5的盘面5a相向的方式设置。以下,将与盘面5a相向的驱动轮支撑部16和操舵轮支撑部17的板面称为相向面16a、17a。

[0076]

检查部10具有向转子盘5的盘面5a发送及接收超声波的超声波探头31。检查部10取得通过超声波探头31得到的ut数据,并向控制装置15发送。检查部10设置在驱动轮支撑部16与操舵轮支撑部17之间。如图6所示,检查部10能够相对于驱动轮支撑部16及操舵轮支撑部17在滚动方向(参照图6中的箭头a2)上旋转。滚动方向是指以超声波检查装置100的行进方向(参照图6中的箭头a1)为中心轴线c1的旋转方向。关于检查部10的具体的结构,将在后面叙述。

[0077]

第一磁铁11在驱动轮支撑部16设置有两个,两个第一磁铁11在半径方向上排列配置。另外,第一磁铁11在操舵轮支撑部17上也设置有两个,两个第一磁铁11在半径方向上并排配置。各第一磁铁11固定于驱动轮支撑部16及操舵轮支撑部17的相向面16a、17a。各第一磁铁11以从相向面16a、17a向转子盘5方向突出的方式设置。四个第一磁铁11通过磁力向转子盘5的盘面5a吸附,由此将超声波检查装置100保持于盘面5a。但是,四个第一磁铁11以从盘面5a分离的方式配置。这是因为,驱动轮12及操舵轮13比第一磁铁11更向转子盘侧突出(参照图5)。

[0078]

各第一磁铁11分别通过行程控制装置18来调整从相向面16a、17a突出的长度。如图7所示,在向弯曲面吸附时,通过行程控制装置18将各第一磁铁11的突出长度设为与弯曲面对应的长度,而使第一磁铁11与盘面5a之间的距离恒定。由此,第一磁铁11能够良好地吸附盘面5a。另外,行程控制装置18不是必须的,也可以基于图面信息事先设定磁铁设置位置,以使第一磁铁11与盘面5a之间的距离恒定。

[0079]

驱动轮12设置于驱动轮支撑部16的相向面16a。驱动轮12以与转子盘5的盘面5a接触的方式配置。驱动轮12通过来自电动机(省略图示)的驱动力进行旋转驱动。另外,电动机可以内置于驱动轮12,也可以设置于驱动轮12的外部。通过对驱动轮12进行旋转驱动,超声波检查装置100在盘面5a上行进。在驱动轮12的内部内置有编码器(移动距离检测部)。编码器检测驱动轮12的移动量。编码器将检测出的信息向控制装置15发送。

[0080]

操舵轮13设置于操舵轮支撑部17的相向面17a。操舵轮13以与转子盘5的盘面5a接触的方式配置。操舵轮13以能够以与相向面17a正交的中心轴线c2为中心旋转的方式支撑于操舵轮支撑部17。通过以中心轴线c2为中心使操舵轮13旋转,由此调整超声波检查装置100的行进方向。

[0081]

行程传感器14在驱动轮支撑部16和操舵轮支撑部17上各设置有一个。行程传感器14检测转子盘5的半径方向上的基准部与超声波检查装置100之间的距离。行程传感器14将检测到的信息向控制装置15发送。在图7的示例中,作为半径方向上的基准部,应用从盘面5a突出的肩部5b。具体而言,通过将设置于各行程传感器14的前端的钩部钩挂于肩部5b,来掌握基准的位置。另外,基准部也可以不是肩部5b。只要是成为半径方向的基准的部分即可,例如,也可以将转子轴4的外周面设为基准部。

[0082]

控制装置15例如由cpu(central processing unit:中央处理单元)、ram(random access memory:随机存取存储器)、rom(read only memory:只读存储器)及计算机可读取的存储介质等构成。并且,作为一例,用于实现各种功能的一系列的处理以程序的形式存储在存储介质等中,cpu将该程序读出到ram等中,执行信息的加工、运算处理,由此实现各种功能。另外,程序也可以应用预先安装在rom或其他存储介质的方式、以存储在计算机可读取的存储介质中的状态提供的方式、经由有线或无线的通信单元分发的方式等。计算机可取的存储介质是指磁盘、光磁盘、cd

‑

rom、dvd

‑

rom、半导体存储器等。

[0083]

如图8所示,控制装置15具有:存储部21,存储将超声波检查装置100设置于盘面5a时的超声波检查装置100与肩部(基准部)之间的距离的值(初始值);操舵轮控制部22,基于行程传感器14检测出的信息以使超声波检查装置100的半径方向上的位置处于预定的范围内的方式控制操舵轮13的朝向;自身位置检测部(移动距离检测部)23,基于来自编码器的信息来检测自身位置;及损伤掌握部24,掌握转子盘5的损伤。

[0084]

操舵轮控制部22基于存储部21存储的初始值和行程传感器14检测出的信息,以使超声波检查装置100与肩部(基准部)的距离成为初始值的方式控制操舵轮13旋转的角度。通过这样控制操舵轮13,能够以维持预定的半径方向上的位置的状态沿着周向行进。

[0085]

自身位置检测部23基于来自编码器的信息而计算行进距离,来检测超声波检查装置100的周向上的自身位置。

[0086]

损伤掌握部24对检查部10检测出的转子盘5的ut数据和来自编码器的自身位置的信息在时间上取得同期地进行记录。即,将ut数据与得到该ut数据的周向上的位置建立关联。由此,能够掌握在转子盘5的哪个部分产生了什么样的损伤。

[0087]

[检查部]

[0088]

接着,使用图9至图13对检查部10的详细情况进行说明。另外,在图4至图7中,示意性地示出了检查部10与操舵轮支撑部17及驱动轮支撑部16之间的连结结构,但检查部10与操舵轮支撑部17及驱动轮支撑部16通过图9至图13所示的固定臂30连结。另外,在以下的说明中,将转子盘5侧的方向称为一个方向,对于与一个方向相反的方向称为另一方向。另外,将一个方向侧的端部称为一个端部,将另一方向侧的端部称为另一端部。

[0089]

如图9所示,检查部10具备:两个超声波探头31,向转子盘5的盘面5a发送超声波;探头侧保持件32,超声波探头31固定于该探头侧保持件32;软化凝胶部(变形部)33,设置在超声波探头31与盘面5a之间;转子盘侧保持件34,设置于比探头侧保持件32靠转子盘5侧

处,且保持软化凝胶部33;施力部35,对探头侧保持件32向转子盘5侧施力;及角度调整部36,变更超声波探头31相对于盘面5a的角度。

[0090]

各超声波探头31是向转子盘5发送超声波的装置。两个超声波探头31分别经由倾斜调整机构50而固定于探头侧保持件32。关于倾斜机构的详细情况,将在后面叙述。两个超声波探头31排列配置。详细而言,在将超声波检查装置100向转子盘5设置时,在与径向交叉的方向(z方向)上排列配置。在以下的说明中,将一个超声波探头31称为第一超声波探头31a,将另一个超声波探头31称为第二超声波探头31b。

[0091]

探头侧保持件32连接于一对固定臂30。探头侧保持件32经由一对固定臂30而与驱动轮支撑部16及操舵轮支撑部17连结。探头侧保持件32与固定臂30经由角度调整部36及旋转固定部而连接。关于角度调整部36及旋转固定部,将在后面叙述。

[0092]

探头侧保持件32具有在另一端部固定第一超声波探头31a的第一探头侧保持件32a、在另一端部固定第二超声波探头31b的第二探头侧保持件32b。第一探头侧保持件32a和第二探头侧保持件32b呈将矩形的框体以框体的中心轴线为基准对称地分割的形状。即,如图12所示,第一探头侧保持件32a和第二探头侧保持件32b通过端部彼此接触,而构成在中心形成有空间s1的大致矩形的框体。在该空间s1中填充有软化凝胶部33(参照图13)。探头侧保持件32的一个端部为平面,与转子盘侧保持件34的另一端部抵接。在探头侧保持件32的另一端部固定有两个超声波探头31。以下,在可以不区分说明第一探头侧保持件32a和第二探头侧保持件32b的情况下,简称为探头侧保持件32。

[0093]

转子盘侧保持件34设置于比探头侧保持件32靠转子盘5侧处。转子盘侧保持件34的一个端部为弯曲面,以与小径r对应。另外,转子盘侧保持件34的另一端部为平面,与探头侧保持件32的一个端部抵接。另外,转子盘侧保持件34为矩形的框形状,在中心形成有空间s2。如图12所示,空间s2的z方向上的长度在一侧比另一侧长。在空间s2的一侧的端部,在转子盘侧保持件34的z方向上的整个区域形成,并且由遮蔽板37在x方向上分割。空间s2与形成在探头侧保持件32的中心的空间s1连通,由s1和s2形成填充软化凝胶部33的空间s。

[0094]

如图13所示,转子盘侧保持件34具有吸附于盘面5a的第二磁铁(吸附部)38和球辊39。第二磁铁38埋入于转子盘侧保持件34的一个端部。球辊39以隔着第二磁铁38的方式配置,一部分埋入于转子盘侧保持件34的一个端部,并且一部分从转子盘侧保持件34的一端突出。球辊39通过与盘面5a接触,而使转子盘侧保持件34与盘面5a的相对移动变得顺畅。

[0095]

软化凝胶部33是在不作用按压力的状态下保持预定的形状,但通过被按压而变形的部件。另外,软化凝胶部33是超声波良好地透过的部件。软化凝胶部33填充在空间s内。软化凝胶部33的一个端部形成为与超声波检查装置100所安装的盘面5a的弯曲方式(例如,小径r)对应的形状。软化凝胶部33的一个端部以比转子盘侧保持件34的一个端部进一步向转子盘5侧突出的方式配置。由此,通过将转子盘侧保持件34按压于盘面5a,软化凝胶部33也被按压于盘面5a。通过该按压力,软化凝胶部33以与盘面5a紧贴的方式变形。

[0096]

如图9及图11所示,施力部35具有:固定于固定臂30的板状的第一托架40、另一端部固定于第一托架40的弹簧41、固定于探头侧保持件32的板状的第二托架42。弹簧41的一个端部与第二托架42抵接。由此,弹簧41的作用力经由第二托架42而向探头侧保持件32传递,因此探头侧保持件32被向一端侧(转子盘5侧)施力。

[0097]

另外,在第一托架40固定有滑块部43。另外,在探头侧保持件32固定有轨道部44。

滑块部43及轨道部44沿着y方向延伸。滑块部43及轨道部44构成为能够卡合。通过滑块部43与轨道部44卡合,而限制固定臂30与探头侧保持件32之间的x方向及z方向上的移动。

[0098]

另外,第二托架42的一个端部比探头侧保持件32的一个端部突出。第二托架42的该突出的部分与转子盘侧保持件34的x方向上的端面抵接或接近。因此,第二托架42限制探头侧保持件32与转子盘侧保持件34之间的x方向上的相对移动。

[0099]

如图10所示,角度调整部36设置在探头侧保持件32与固定臂30之间。角度调整部36能够使探头侧保持件32相对于固定臂30以沿着中心轴线c1(参照图6)延伸的轴(省略图示)为中心进行旋转。由此,通过使设置于角度调整部36的杆45移动,而能够将检查部10设为所期望的角度。另外,角度调整部36通过将设置于固定臂30的旋转固定用螺钉46拧入,而由橡胶材料形成的旋转固定用螺钉46的前端与轴抵接,从而限制旋转。由此,能够固定检查部10的角度。

[0100]

[倾斜调整机构]

[0101]

接着,使用图14至图17对倾斜调整机构50进行说明。

[0102]

如图14所示,本实施方式所涉及的检查部10能够通过倾斜调整机构(第一倾斜单元、第二倾斜单元)50使第一探头侧保持件32a及第一超声波探头31a向第二探头侧保持件32b及第二超声波探头31b的相反侧倾斜所期望的角度。另外,通过倾斜调整机构50能够使第二探头侧保持件32b及第二超声波探头31b向第一探头侧保持件32a及第一超声波探头31a的相反侧倾斜所期望的角度。

[0103]

使第一探头侧保持件32a及第一超声波探头31a倾斜的倾斜调整机构50和使第二探头侧保持件32b及第二超声波探头31b倾斜的倾斜调整机构50对称地构成。因此,以下,对使第一探头侧保持件32a及第一超声波探头31a倾斜的倾斜调整机构50进行说明,省略使第二探头侧保持件32b及第二超声波探头31b倾斜的倾斜调整机构50的说明。

[0104]

如图15a及图15b所示,倾斜调整机构50具有贯通第一探头侧保持件32a及转子盘侧保持件34的两根外侧螺钉51和两根内侧螺钉52。内侧螺钉52的长度比外侧螺钉51的长度长。在各螺钉的前端设置有球体部51a、52a。两根外侧螺钉51以隔着第一超声波探头31a的方式配置。另外,两根内侧螺钉52设置于比外侧螺钉51靠内侧处,以隔着第一超声波探头31a的方式配置。

[0105]

在第一探头侧保持件32a形成有供外侧螺钉51插通的两个外侧螺钉孔53及供内侧螺钉52插通的两个内侧螺钉孔54。形成于探头侧保持件32的外侧螺钉孔53及内侧螺钉孔54都贯通探头侧保持件32。外侧螺钉孔53在内周面形成有能够与外侧螺钉51螺合的内螺纹。内侧螺钉孔54的直径形成为充分大于内侧螺钉52的轴部的直径。即,内侧螺钉孔54与内侧螺钉52不螺合。

[0106]

在转子盘侧保持件34形成有供外侧螺钉51插通的两个外侧螺钉孔56及供内侧螺钉52插通的两个内侧螺钉孔57。形成于转子盘侧保持件34的内侧螺钉孔57及外侧螺钉孔56分别呈有底状的凹部形状。外侧螺钉孔56及内侧螺钉孔57的底部形成有供球体部51a、52a插入的球状空间56a、57a。另外,外侧螺钉孔56及内侧螺钉孔57的内周面以离开第二探头侧保持件32b及第二超声波探头31b的方式倾斜,以使内侧螺钉52及外侧螺钉51能够倾斜。

[0107]

另外,在内侧螺钉52上,在比第一探头侧保持件32a靠另一侧处,螺合有螺母58。螺合螺母的位置根据用途不同而不同。例如,如图15b所示,以与第一探头侧保持件32a接触的

方式使螺母58螺合,如由图15b的箭头所示,在使外侧螺钉51和内侧螺钉52同时旋转的情况下,如图15c所示,第一探头侧保持件32a及第一超声波探头31a以平行的状态从转子盘侧保持件34分离。

[0108]

另一方面,如图15d所示,在内侧螺钉52的基端侧使螺母58螺合的情况下,通过软化凝胶的按压力(参照箭头a3),仅第一探头侧保持件32a及第一超声波探头31a的内侧向另一侧移动。由此,第一探头侧保持件32a及第一超声波探头31a向第二探头侧保持件32b及第二超声波探头31b的相反侧倾斜。在螺母58与第一探头侧保持件32a接触的位置,第一探头侧保持件32a及第一超声波探头31a停止,因此通过调整螺母58螺合的位置,能够将第一探头侧保持件32a及第一超声波探头31a的倾斜角度θ1设为所期望的角度。倾斜角度θ1是第一探头侧保持件32a的一个端面与转子盘侧保持件34的另一端面所成的角度。

[0109]

另外,在第一探头侧保持件32a与转子盘侧保持件34之间还设置螺母(省略图示),在使该螺母与第一探头侧保持件32a的一个端面接触的情况下,能够通过螺母支撑第一探头侧保持件32a及第一超声波探头31a,因此能够不依赖于软化凝胶的按压力而将第一探头侧保持件32a及第一超声波探头31a固定为所期望的倾斜角度θ1。

[0110]

[倾斜调整机构50的变形例]

[0111]

另外,倾斜调整机构50也可以如图16a至图16c所示那样构成。

[0112]

在本变形例中,在代替外侧螺钉51而设置有铰链61及拉伸弹簧62这一点上,与图15a至图15d所示的结构不同。内侧螺钉52的结构与图15a至图15d所示的结构大致相同,因此省略说明。铰链61固定于转子盘侧保持件34的z方向的外侧。另外,铰链61经由拉伸弹簧62而固定于第一探头侧保持件32a的z方向的外侧。拉伸弹簧62对第一探头侧保持件32a向转子盘侧保持件34方向施力。

[0113]

在这样的结构中,如图16c所示,在内侧螺钉52的基端侧使螺母58螺合的情况下,通过软化凝胶的按压力(参照箭头a3),仅第一探头侧保持件32a及第一超声波探头31a的内侧向另一侧移动。由此,第一探头侧保持件32a及第一超声波探头31a向第二探头侧保持件32b及第二超声波探头31b的相反侧倾斜。在螺母58与第一探头侧保持件32a接触的位置,第一探头侧保持件32a及第一超声波探头31a停止,因此通过调整螺母58螺合的位置,能够将第一探头侧保持件32a及第一超声波探头31a的倾斜角度θ1设为所期望的角度。

[0114]

[检查方法]

[0115]

接着,使用图18的流程图对使用本实施方式所涉及的超声波检查装置100来检查蒸汽涡轮1的转子盘5的方法详细地进行说明。

[0116]

首先,如步骤s1所示,相对于探头侧保持件32固定超声波探头31(参照图9及图11)。

[0117]

接着,如步骤s2所示,与操舵轮13的旋转半径对应地调整操舵轮13的角度θ。此时,操舵轮13的原始角度θ(用超声波检查装置100开始转子盘5的检查时的操舵轮13的角度θ)以对应于旋转半径r地旋转移动超声波检查装置100的方式被调整。详细而言,角度θ以满足以下的式(1)的方式设定。

[0118]

θ=l/r

···

(1)

[0119]

其中,l:弧长(操舵轮13与驱动轮12之间的分离距离)

[0120]

r:旋转半径(从转子盘5的中心到操舵轮13的距离)

[0121]

接着,如步骤s3所示,将超声波检查装置100设置在转子盘5的盘面5a的弯曲的面上。详细而言,如图7所示,通过使各第一磁铁11向盘面5a的弯曲的面吸附,由此将超声波探头31保持于盘面5a(保持工序)。此时,如上所述,通过使各行程控制装置18的突出长度为与弯曲面对应的长度,能够使第一磁铁11适当地向盘面5a吸附。通过使各第一磁铁11向盘面5a吸附,操舵轮13、驱动轮12及检查部10(详细而言,是探头侧保持件32)设置于盘面5a。另外,将设置于各行程传感器14的前端的钩部钩挂于转子盘5的肩部5b。此时,也可以将超声波检查装置100与肩部5b之间的距离的值作为初始值由存储部21存储。

[0122]

另外,设置超声波检查装置100的面不限于盘面5a的弯曲面。超声波检查装置100也可以设置于盘面5a的平坦的面。

[0123]

接着,如步骤s4所示,手动地使检查部10在滚动方向上(参照图6中的箭头a2)旋转,调整从检查部10的超声波探头31发送的超声波的入射角度。此时,一边使检查部10在滚动方向上旋转,一边确认叶片槽部6的形状回波,调整检查部10的朝向以使从超声波探头31发送的超声波的入射角度成为适当的角度。并且,以使检查部10的朝向成为适当的朝向的方式固定检查部10。

[0124]

接着,如步骤s5所示,使超声波检查装置100在转子盘5的盘面5a上行进(移动工序)。此时,如上所述,超声波检查装置100在盘面5a上沿着周向行进。此时,超声波检查装置100一边通过自身位置检测部23检测自身的位置(位置检测工序),一边通过操舵轮控制部22调整移动方向(调整工序),在维持预定的半径方向上的位置的状态下沿着周向移动(控制工序)。另外,超声波检查装置100一边行进一边从超声波探头31向转子盘5进行超声波的发送(超声波发送工序)。

[0125]

超声波检查装置100也可以通过由电动机等使驱动轮12旋转来行进。即,超声波检查装置100也可以自行移动。另外,超声波检查装置100也可以通过手动将探头侧保持件32等向旋转方向按压来进行。即,也可以使超声波检查装置100半自动扫描。

[0126]

接着,如步骤s6所示,收录检查数据(收录工序)。检查数据的收录可以是转子盘5的周向上的整个区域,也可以是一部分。具体而言,超声波检查装置100在通过操舵轮控制部22维持预定的半径方向上的位置的状态下沿着周向移动,并且一边通过自身位置检测部23检测周向上的自身位置一边以预定的间距收录检查数据。

[0127]

接着,如步骤s7所示,进行检查3d数据的生成。具体而言,通过将在步骤s6中收录的多个剖面的检查数据与3d

‑

cad数据合并,而进行检查3d数据的生成。3d

‑

cad数据也可以存储在存储部21中。

[0128]

接着,如步骤s8所示,进行检查3d数据的分析。具体而言,通过使在步骤s7中生成的检查3d数据与3d

‑

cad数据重叠进行比较,来进行损伤回波的识别。即,进行形状回波与噪声的识别。这样,检查在转子盘5是否产生了损伤(判断工序)。另外,作为比较对象的3d

‑

cad数据是损伤前的转子盘5的数据,例如,可以是设计时的3d

‑

cad数据。

[0129]

另外,损伤回波的识别也可以通过作业者的判断来进行识别。另外,也可以在控制装置15具备识别损伤回波的识别部,通过识别部来进行识别。另外,也可以基于蓄积的检查3d数据来通过学习的ai进行识别。

[0130]

根据本实施方式,起到以下的作用效果。

[0131]

在本实施方式中,相对于转子盘5的盘面5a,超声波检查装置100以能够移动的方

式被保持,且超声波检查装置100通过驱动轮12移动。由此,超声波检查装置100在转子盘5的盘面5a上行进。另外,在本实施方式中,控制装置15以使超声波探头31的半径方向(x方向)上的位置成为预定的位置的方式控制操舵部。由此,在超声波探头31在与转子盘5的半径方向交叉的方向(z方向)上移动时,能够将超声波探头31的半径方向上的位置设为预定的位置。即,能够在维持预定的半径方向上的位置的状态下使超声波探头31沿着周向移动。

[0132]

这样,在本实施方式中,超声波检查装置100能够在转子盘5的盘面5a上沿着周向行进。因此,例如与通过设置固定在转子轴4上的台车等来固定超声波探头31的半径方向上的位置的结构相比,能够不设置台车等而相应地使其小型化。由此,例如,即使是大型的转子盘5等那样与相邻的转子盘5的距离较短的转子盘5,也能够抑制与相邻的转子盘5的干渉,容易将超声波检查装置100设置于转子盘5的盘面5a。

[0133]

在本实施方式中,超声波检查装置100具备对驱动轮12进行驱动的电动机。由此,不需要从外部得到动力,因此超声波检查装置100能够在转子盘5的盘面5a上自行移动。由此,与超声波检查装置100从外部得到动力的结构相比,能够简化结构。

[0134]

另外,因为超声波检查装置100自行移动,所以不需要作业人员手动移动超声波检查装置100,所以对于作业人员等的手难以到达的大型的转子盘5的检查也能够应用。

[0135]

在本实施方式中,使用第一磁铁11以不与盘面5a接触的方式将超声波探头31相对于盘面5a进行保持。由此,能够降低超声波检查装置100移动时的行进阻力。

[0136]

在本实施方式中,具备检测移动的距离的编码器。由此,能够掌握超声波检查装置100的周向上的位置。因此,能够将超声波探头31的检查结果与周向上的位置建立关联。因此,能够确定在转子盘5产生的损伤的位置。

[0137]

在本实施方式中,在超声波探头31与转子盘5之间设置有通过被按压于转子盘5而变形的软化凝胶部33。由此,通过将软化凝胶部33按压于转子盘5,软化凝胶部33根据转子盘5的表面而变形,因此能够排除转子盘5的表面的空气层。因为能够去除超声波探头31与转子盘5之间的空气层,所以能够从超声波探头31向转子盘5适当地传递超声波。因此,例如,即使是大型的转子盘5等那样盘面5a弯曲的转子盘5,也能够通过使软化凝胶部33变形来适当地进行检查。

[0138]

另外,在本实施方式中,软化凝胶部33根据盘面5a的弯曲形态而变化,因此无论哪种弯曲形态都能够去除空气层。由此,例如,在同一涡轮转子中对多个盘叶片槽部进行探伤的情况下,若在纵剖视图中具有相同形状的凸缘部的弯曲面存在于盘面,则根据配置盘上的探头的位置的直径尺寸,作为检查对象的盘面5a的弯曲形态(大径r)发生变化。即使在这样的情况下,软化凝胶部33也根据盘面5a的弯曲形态的变化而变形。由此,即使盘直径不同,也不会相对于同一形状的凸缘部变更探头或保持件,能够使同一超声波检查装置100移动,并且适当地进行检查。

[0139]

另外,在本实施方式中,探头侧保持件32被施力部35向转子盘5侧施力。由此,能够经由探头侧保持件32而将软化凝胶部33向转子盘5按压。因此,能够更适当地将软化凝胶部33按压于转子盘5。因此,能够更适当地使软化凝胶部33根据转子盘5的盘面5a而变形,能够去除空气层。

[0140]

在本实施方式中,具备变更超声波探头31相对于转子盘5的盘面5a的角度的角度调整部36。由此,通过调整超声波探头31的角度,能够可靠地向目的部位(检查对象部位)发

送超声波。

[0141]

在本实施方式中,具备使第一超声波探头31a向第二超声波探头31b的相反侧倾斜的倾斜调整机构50、使第二超声波探头31b向第一超声波探头31a的相反侧倾斜的倾斜调整机构50。由此,通过在使第一超声波探头31a及第二超声波探头31b倾斜的状态下从第一超声波探头31a及第二超声波探头31b发送超声波,从第一超声波探头31a发送的超声波和从第二超声波探头31b发送的超声波能够在转子盘5的内部聚集。另外,通过调整倾斜角度θ1,能够调整超声波的聚集位置的深度l(距转子盘5的盘面5a的距离。参照图13)。因此,例如即使是大型的转子盘5等那样盘面5a弯曲的涡轮,也通过根据弯曲部的形状来调整第一超声波探头31a及第二超声波探头31b的倾斜角度θ1,而能够使超声波聚集在所期望的位置。因此,不需要准备与弯曲部的形状(曲率)对应地计算了折射角的元件等,所以能够使检查容易化。

[0142]

倾斜调整机构50能够将倾斜角度θ1设为所期望的角度。另外,通过将第一超声波探头31a的倾斜角度和第二超声波探头31b的倾斜角度设为不同的角度,能够将超声波的聚集位置设为第一超声波探头31a侧或第二超声波探头31b侧。即,如图17所示,在使第一超声波探头31a的倾斜角度比第二超声波探头31b的倾斜角度大的情况下,超声波的聚集位置p’成为第二超声波探头31b侧。另外,相反地,在使第二超声波探头31b的倾斜角度比第一超声波探头31a的倾斜角度大的情况下,超声波的聚集位置成为第一超声波探头31a侧。因此,能够在更大的范围内使超声波收敛。特别是,对于如图3所示的斜式的叶片槽部6,能够在不使用楔等的情况下,使超声波在叶片槽部6延伸的方向上收敛,因此能够使检查容易化。

[0143]

此外,本公开不限定于上述各实施方式,在不脱离其主旨的范围内能够适当变形。

[0144]

例如,超声波检查装置100还可以具备惯性测量装置、激光测距仪、声纳等。通过设置这样的计量仪器类,能够提高超声波检查装置100的控制精度。

[0145]

另外,也可以用凝胶等低摩擦材料覆盖第一磁铁11的表面,使低摩擦材料与盘面5a接触。即使是这样的方法,也能够降低行进阻力。

[0146]

另外,在上述实施方式中,对将超声波检查装置100固定于转子盘5的盘面5a弯曲的面的例子进行了说明,但本公开不限于此。超声波检查装置100也可以固定于转子盘5的盘面5a的平坦的面。

[0147]

附图标记说明

[0148]

1:蒸汽涡轮

[0149]

2:涡轮转子

[0150]

3:动叶片

[0151]

4:转子轴

[0152]

5:转子盘

[0153]

5a:盘面

[0154]

6:叶片槽部

[0155]

10:检查部

[0156]

11:第一磁铁(保持部)

[0157]

12:驱动轮(移动部)

[0158]

13:操舵轮(调整部)

[0159]

14:行程传感器(位置检测部)

[0160]

15:控制装置(控制部)

[0161]

16:驱动轮支撑部

[0162]

16a:相向面

[0163]

17:操舵轮支撑部

[0164]

17a:相向面

[0165]

18:行程控制装置

[0166]

21:存储部

[0167]

22:操舵轮控制部

[0168]

23:自身位置检测部(移动距离检测部)

[0169]

24:损伤掌握部

[0170]

30:固定臂

[0171]

31:超声波探头

[0172]

31a:第一超声波探头

[0173]

31b:第二超声波探头

[0174]

32:探头侧保持件

[0175]

32a:第一探头侧保持件

[0176]

32b:第二探头侧保持件

[0177]

33:软化凝胶部

[0178]

34:转子盘侧保持件

[0179]

35:施力部

[0180]

36:角度调整部

[0181]

37:遮蔽板

[0182]

38:第二磁铁

[0183]

39:球辊

[0184]

40:第一托架

[0185]

41:弹簧

[0186]

42:第二托架

[0187]

43:滑块部

[0188]

44:轨道部

[0189]

45:杆

[0190]

46:旋转固定用螺钉

[0191]

50:倾斜调整机构(第一倾斜单元、第二倾斜单元)

[0192]

51:外侧螺钉

[0193]

51a:球体部

[0194]

52a:球体部

[0195]

52:内侧螺钉

[0196]

53:外侧螺钉孔

[0197]

54:内侧螺钉孔

[0198]

56:外侧螺钉孔

[0199]

56a:球状空间

[0200]

57a:球状空间

[0201]

57:内侧螺钉孔

[0202]

58:螺母

[0203]

61:铰链

[0204]

62:拉伸弹簧

[0205]

100:超声波检查装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1