用于实时分析发动机内部过程的方法与流程

用于实时分析发动机内部过程的方法

1.本发明涉及一种用于实时分析传动系中的发动机内部过程的方法。此外,本发明还涉及一种用于执行该方法的分析装置。

2.对于开发或生产过程,对发动机内部过程的分析是必要的,以便能够精确检查传动系中的驱动机器的功能。然而,在传动系中的驱动机器中的发动机内部过程——无论是在内燃机中还是在作为驱动机器的电动机中——都难以直接测量。对应传感器系统的应用非常复杂,并且部分地甚至是不可能的。例如,通常借助压电传感器直接测量内燃机中的气缸压力。然而,这是非常耗时和昂贵的。

3.已知使用数学模型来检查传动系的某些特性。根据使用目的来使用机械、热、摩擦或振动模型,其中这些模型必须在实际操作中耗时地适配,以提高模型结果的准确性。

4.本发明的任务在于尽可能准确和快速地分析传动系中的发动机内部过程。

5.根据本发明,这通过执行以下步骤来实现:

6.a)提供用于测量传动系行为的至少一个特征变量的具有至少一个测量传感器——优选地具有至少两个测量传感器——的测量装置,

7.b)提供和/或创建用于传动系关于至少一个所定义的特征变量的仿真的实时模型,

8.c)确定和/或提供驱动机器的至少一个操作或控制参数,优选地转速、负载和/或温度,

9.d)利用测量装置在至少一个工作点测量传动系行为的至少一个特征变量,

10.e)使用实时模型基于驱动机器的至少一个操作参数来执行传动系行为关于特征变量的基于模型的仿真,其中该基于模型的仿真与该至少一个特征变量的测量同时被执行,

11.f)将利用测量装置测得的结果与实时仿真的同时确定的结果进行比较,以及

12.g)在确定测量结果与仿真结果之间大于所定义的极限值的差异时,执行实时模型的至少一个模型参数的改变。

13.在本发明的一个实施变型中规定,测得结果与实时仿真结果的比较由校正装置自动执行。尤其有利的是,实时仿真的边界条件的改变在结果偏差的情况下由校正装置自动执行。这在分析发动机内部过程时节省了大量时间。

14.在该方法的准备阶段,创建或由数据库提供实时模型。

15.优选地,在步骤e)之前,在传动系的试验运行中执行实时模型在真实传动系上的基本校正,以实现该实时模型在待分析的传动系上的粗略调整。

16.该方法的核心阶段包括准备步骤和基本校正。在此,在两个分开的路径——测量路径和仿真路径中——并行地、即同时地针对至少一个特征变量从测量装置或实时模型确定测量数据和仿真数据。在测量路径上利用测量装置的对应测量传感器来测量至少一个特征变量——测量数据被馈送到测量数据采集装置。优选地,测量数据由评估装置——例如,振动和频谱分析器——处理。

17.在仿真路径上——基于驱动机器的至少一个操作或控制参数——在利用传动系

的实时模型的仿真中计算针对至少一个特征变量的仿真数据。优选地,在仿真中计算出的仿真数据根据测量值来处理——例如,经受振动和频谱分析。

18.有利地,经处理的测量数据和仿真数据——即,测量结果和仿真结果——可被用于以下比较。

19.分析装置的校正装置将仿真结果与测量结果进行比较。借助算法和/或人工智能(ki),对实时模型的对应影响变量(模型参数)进行调整,直到仿真结果与测量结果一致。

20.本发明的一个实施变型规定,实时模型是实时振动模型。在此可以规定,驱动轴的扭振作为至少一个特征测量变量――优选地在传动系的驱动轴的两个彼此轴向间隔开的位置处――被测量。

21.通过振动测量技术和实时振动仿真的组合,可以做出关于传动系中的过程曲线的足够精确的陈述。

22.该方法利用分析装置来执行,该分析装置根据本发明包括具有至少一个测量传感器的测量装置、用于采集测量装置的测量数据的测量数据采集装置、用于传动系的仿真的实时模型、以及校正装置。优选地,实时模型被构造为实时振动模型。

23.至少一个测量传感器、优选地至少两个测量传感器可以按有利的方式构造为扭振传感器。此外,至少一个测量传感器也可被构造为加速度传感器。

24.此外,本发明的一个实施变型还规定,分析装置具有至(例如,车辆或试验台的)can总线的接口。至can总线的接口是有利的,以便能够将机器或车辆的当前要求用作分析和计算的边界条件。

25.在优选实施变型中规定,分析装置被构造为便携式单元。这使得分析装置的移动使用和待检查的传动系处的快速组装成为可能。

26.实时模型可以由内部或外部数据库来提供,或者例如利用可集成到分析装置中的工具来创建。

27.下面根据附图进一步阐述本发明。附图中示出:

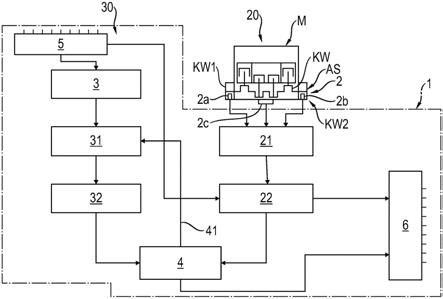

28.图1以框图示出了根据本发明的方法;以及

29.图2示出了根据本发明的方法的实施例。

30.图1示意性地示出了根据本发明的用于实时分析具有驱动机器m的传动系as(例如,机动车辆)中的发动机内部过程的方法。该方法利用根据本发明的分析装置1来执行,该分析装置包括具有至少一个测量传感器2a、2b、2c的测量装置2、用于采集测量装置2的测量数据的测量数据采集装置21、用于传动系行为的仿真的实时模型3、以及校正装置4。例如,测量传感器2a、2b可被构造为用于采集构造为内燃机的驱动机器m的驱动轴(曲轴)kw的扭振的扭振传感器。测量传感器2c例如可以是用于采集平移振动的加速度传感器。

31.分析装置1具有至少一个用于连接到车辆或试验台的can总线的输入接口5、以及至少一个用于进一步使用或处理数据、尤其是用于可视化、编辑、自动化和存储的输出接口6。在一实施例中,分析装置1具有至少两个用于测量扭振的测量传感器2a、2b。理想地,对应大量的扭振传感器和平移传感器被用作测量传感器2a、2b、2c。

32.在两个分开的路径——测量路径20和仿真路径30——中并行地、即同时地针对至少一个特征变量从测量装置确定测量值以及从实时模型3确定仿真数据。

33.在测量路径20上,至少一个特征变量利用测量装置2的对应测量传感器2a、2b、2c

来测量。测量数据被馈送到评估装置22并且被处理。借助评估装置22――例如,振动和频谱分析器――中的对应评估算法,将测量结果分解为频谱分量。为此,例如使用声学方法以获得最大信息级。

34.同时,利用仿真路径30的实时模型3对传动系as的振动行为进行仿真,并且在步骤31中执行传动系的实时仿真。仿真数据在步骤32中类似于测量路径20那样进行处理,并且例如执行振动和频谱分析。

35.在校正装置4中比较测量和仿真的结果。如果结果足够相似,则可以假设在实时模型3中使用的状态变量对应于测量的状态变量。如果存在偏差,则必须在步骤41中调整实时模型3的模型参数,使得出现对应的相关性。这在测量结果与仿真结果之间的偏差小于或等于所定义的极限值的情况下就是如此。如果达到这种状态,则可以假设对应的足够一致。这种校正由校正装置4在几分之一秒内完全自动地进行。模型参数的调整借助ki支持的算法完全自动地进行。

36.这种方法尤其适用于内燃机的分析,因为在此系统是由内燃机的惯性力和燃气压力来对应地精确确定的。这同样适用于驱动发动机m,但在此关于控制的附加信息是必要的。

37.例如,对具有作为驱动机器m的内燃机的车辆的传动系的分析如下进行:

38.i准备

39.1.:借助集成到分析装置1中的工具来创建传动系as的实时模型3。

40.2.:将振动测量传感器2a安装到第一曲轴端kw1和第二曲轴端kw2上,例如在飞轮或飞轮起动齿圈上。如有必要,在此也可使用发动机自身的信号。

41.3.:将分析装置1经由输入接口5与车辆或测试台的can总线连接。

42.ii测量执行

43.1.:实时模型3的基本校正

44.实时模型3的基本校正例如通过车辆的滑行尝试来进行。为此,替换地,可以将齿轮啮合且不点火的车辆或在测试台处将传动系在一分钟内从空转拖到最大转速。由此足够精确地显示了系统的固有频率,并且因此实现了实时模型3的调整。

45.2.:测量开始(见图2)

46.在该阶段,针对第一曲轴端kw1和第二曲轴端kw2,不仅采集和评估测量数据md1、md2,而且还执行实时仿真并计算仿真数据sd1、sd2。

47.在图2中,经由测量传感器2a、2b测量并且经由测量采集装置21采集的测量数据——例如扭振幅度的时间曲线——用md1、md2表示,并且经由评估单元22评估的测量数据用ma1、ma2表示。扭振幅度由内燃机的各个气缸z1、z2、z3、z4中的实际气缸压力p1、p2、p3、p4产生。

48.作为仿真的边界条件,经由输入接口5使用来自车辆或试验台的can总线的关于驱动机器m的操作参数的数据,例如转速、负载、温度等。在仿真中,重要的参数(例如,压力曲线p

1,t

、p

2,t

、p

3,t

、p

4,t

)必须在各个气缸z1、z2、z3、z4中精确匹配,使得来自驱动机器m的第一曲轴端kw1和第二曲轴端kw2处的测量和仿真的结果足够精确地一致。

49.如果测量数据ma1、ma2或经处理的测量数据ma1、ma2与仿真数据sd1、sd2不一致,则由校正装置4对模型参数进行对应的校正并且重新执行仿真计算。如有必要,重复这些步

骤,直到仿真结果与测量结果一致。

50.3.:完成和评估(见图2)

51.还可以几乎实时地进行对结果的评估。可以假设系统中的变化发生得相对缓慢(时间1周期)。

52.出于安全原因且为了分析损坏,对应长的高分辨率环形存储器可被用于保护分析装置1中的数据。例如,分析结果本身可以经由输出接口6传输到外部计算机或平板计算机。

53.根据本发明的方法实现了对在运行的系统上的过程(例如,燃烧过程)的质量的快速确定。尤其有利地,根据本发明的方法和根据本发明的分析装置1可被用于传动系的开发和生产领域,尤其是质量保证领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1