用于测试钢板的表面材料的装置和方法与流程

1.本公开内容涉及钢板表面材料特性测试装置和钢板表面材料特性测试方法。

背景技术:

2.作为一般硬度测量方法,广泛地使用这样的破坏性方法:向测量目标物体的表面施加具有特定载荷的力以基于施加力之后的形状来测量硬度。这样的方法是通过测量破坏部分的形状来计算硬度值的方法。然而,通常使用的钢板具有数米至几十米的长度和约数米的宽度,并且通过使用现有方法测量整个钢板的硬度实际上是不可能的。

3.如在专利文献1或2中,已经开发了通过在不接触的情况下经由向其施加有交流(ac)电的线圈产生涡电流来测量钢板的特性的技术,但是准确度不足并且可能无法快速且准确地测量板形材料,这是有问题的。

4.[引用列表]

[0005]

[专利文献]

[0006]

(专利文献1)jp 2000-227421 a

[0007]

(专利文献2)wo 2018/010743 a1

技术实现要素:

[0008]

技术问题

[0009]

本公开内容的一个方面是提供能够通过使用涡电流来准确且快速地测试钢板的材料特性的钢板表面材料特性测试装置和钢板表面材料特性测试方法。

[0010]

技术方案

[0011]

本公开内容提供了如下的钢板表面材料特性测试装置和钢板表面材料特性测试方法以实现上述目的。

[0012]

根据本公开内容的一个方面,通过在钢板中产生涡电流来确定钢板的表面的材料特性的钢板材料特性测试装置包括:被设置成面向钢板的涡电流测试仪;以及框架,所述涡电流测试仪固定至所述框架,其中所述涡电流测试仪包括:线圈,所述线圈被设置成仅在一个方向上形成交流(ac)磁场;连接至线圈的ac电源单元;连接至线圈的传感器单元;和材料特性确定单元,所述材料特性确定单元连接至传感器单元并且基于通过传感器单元获得的测量信号来确定钢板的材料特性。

[0013]

所述钢板可以为轧制钢板,以及所述一个方向可以为钢板的轧制方向。

[0014]

ac电源单元可以向线圈供应0.5khz至10khz的电流,涡电流测试仪还可以包括磁轭(yoke),所述磁轭具有被设置成面向钢材的两端并且具有形状、“c”形状、“u”形状、或者“v”形状,以及所述线圈可以围绕所述磁轭的中心部分缠绕。

[0015]

磁轭的两端可以被设置成与钢板的轧制方向垂直。

[0016]

钢板材料特性测试装置还可以包括去磁(demagnetization)单元,所述去磁单元设置在涡电流测试仪的上游侧上并且对朝向涡电流测试仪移动的钢板进行去磁。

[0017]

材料特性确定单元可以考虑钢板与传感器单元之间的距离来确定材料特性,涡电流测试仪还可以包括连接至线圈的提离补偿单元(lift-off compensation unit),所述提离补偿单元测量提离补偿值,并且向材料特性确定单元提供提离补偿值。

[0018]

提离补偿单元可以在提供由ac电源提供的电流频率的共振频率时测量q因子(q factor)并且向材料特性确定单元提供q因子,并且材料特性确定单元可以基于通过用提离补偿单元的测量值作为补偿系数对传感器的测量信号进行转换而获得的信号来确定材料特性。

[0019]

涡电流测试仪还可以包括距离测量仪器,所述距离测量仪器安装在框架中并且被配置成测量距离,通过距离测量仪器测量的值可以被提供至材料特性确定单元,并且材料特性确定单元可以考虑所测量的距离值来确定钢板的材料特性。

[0020]

根据本公开内容的另一个方面,其中通过产生涡电流来确定轧制钢板的材料特性的钢板表面材料特性确定方法包括:通过使用线圈来仅在轧制钢板的轧制方向上形成ac磁场的磁场形成步骤;通过连接至线圈的传感器来测量信号的信号测量步骤;以及基于在信号测量步骤中获得的信号来确定钢板在测量部分处的材料特性的材料特性确定步骤。

[0021]

ac磁场可以由频率为0.5khz至10khz的电流形成。

[0022]

传感器可以测量线圈的阻抗信号,并且在材料特性确定步骤中,可以考虑钢板与传感器之间的距离来确定材料特性。

[0023]

钢板表面材料特性确定方法还可以包括:通过连接至线圈的提离补偿单元来测量提离补偿值的提离补偿值测量步骤,其中在材料特性确定步骤中,可以基于通过用提离补偿单元的补偿值作为补偿系数对通过传感器测量的信号进行转换而获得的信号来确定钢板的材料特性。

[0024]

在提离补偿值测量步骤中,提离补偿单元可以在提供由ac电源提供的电流频率的共振频率时测量q因子。

[0025]

有益效果

[0026]

如上所述,根据本公开内容中的一个示例性实施方案,在上述配置的情况下,本公开内容可以提供能够通过使用涡电流来准确且快速地测试钢板的材料特性的钢板表面材料特性测试装置和钢板表面材料特性测试方法。

附图说明

[0027]

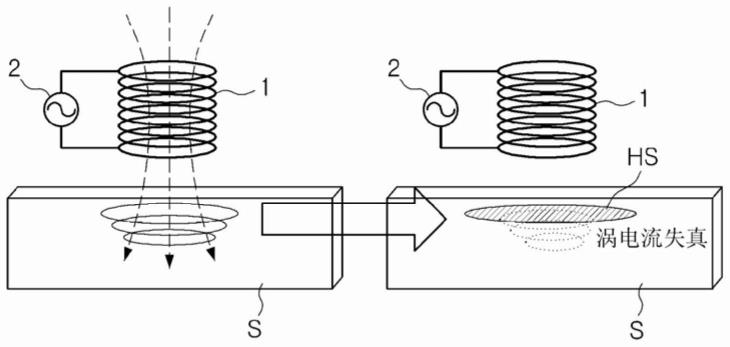

图1为使用涡电流的钢板材料特性测试的概念图。

[0028]

图2为各材料的b-h曲线图。

[0029]

图3为图1中示出的涡电流测试仪的示意图。

[0030]

图4为通过图3的涡电流测试仪获得的测量信号和硬度的图。

[0031]

图5为根据本公开内容中的第一示例性实施方案的测试装置的示意图。

[0032]

图6和图7为图1中示出的涡电流测试仪的示意图,图6为示意性平面图,以及图7为示意性侧面图。

[0033]

图8为通过图5的涡电流测试仪获得的测量信号的图。

[0034]

图9为钢板在长度方向上的实际硬度的图。

[0035]

图10为通过图5的测试装置获得的测量信号与硬度之间的关系的图。

[0036]

图11为根据本公开内容中的第二示例性实施方案的测试装置的示意图。

[0037]

图12为图11的测试装置的示意性平面图。

[0038]

图13为在图11的测试装置中的钢板的长度方向上的测量信号的图。

[0039]

图14为根据本公开内容中的第三示例性实施方案的测试装置的示意图。

[0040]

图15为示出图14的涡电流测试仪的测量方法的示意图。

[0041]

图16为通过图14的传感器单元测量的信号的图。

[0042]

图17为通过图14的提离补偿单元测量的信号的图。

[0043]

图18为通过用图17的提离补偿信号对图16的测量信号进行补偿而获得的最终信号的图。

[0044]

图19为一起示出图14的测量信号和图18的最终信号图的图。

[0045]

图20为示出图18的最终信号与硬度之间的关系的图。

[0046]

图21为根据第四示例性实施方案的测试装置的示意图。

[0047]

图22为根据本公开内容的测试方法的流程图。

[0048]

*附图标记说明*

[0049]

s:钢板 f:框架

[0050]

100:涡电流测试仪 101:线圈

[0051]

102:ac电源单元 103:磁轭

[0052]

110:传感器单元 120:材料特性确定单元

[0053]

130:显示单元 140:提离补偿单元

具体实施方式

[0054]

下文中,将参照附图详细地描述本公开内容中的示例性实施方案,使得本公开内容所属领域技术人员可以容易地实践所述示例性实施方案。

[0055]

厚板可以用于油管线或气体管道。在这种情况下,要求高刚性和高耐酸性以防止由穿过油管线或气体管道内部的物质引起的问题。通常,使用热机械控制工艺(tmpc)钢(thermo-mechanical control process steel)作为具有高刚性和高耐酸性的厚板。

[0056]

在其中这样的厚板的硬度(250hv)高于200hv的标准硬度的情况下,具有这样的高硬度的部分在高压条件下与h2s反应而导致开裂,并因此,可能发生其中管道破坏的氢致开裂(hydrogen-induced cracking,hic)。这些内容也在“dnv-os-f101(submarine pipeline system)”和“api 5l specification for line pipe”中公开。

[0057]

因此,需要通过准确地确定厚板的表面下(subsurface)部分的硬度来防止在未来可能出现的缺陷。特别地,由于在其中在原材料输送管道中出现事故的情况下出现的严重复杂的问题,例如环境污染以及人员和材料损失,因此需要准确地测量高强度的高耐腐蚀性的厚板的整个区域的硬度,并且本公开内容提供了用于准确地测量高强度的高耐腐蚀性的厚板的硬度的方法。

[0058]

下文中,将用示例性实施方案来主要描述能够准确地测量厚板的硬度的钢板材料特性测试装置。

[0059]

图1为使用涡电流的钢板材料特性测试的概念图。当在其中ac电源2连接至线圈1的状态下向为目标材料的钢板s施加交流(ac)磁场时,在为目标材料的钢板s中产生涡电

流,并且通过使用线圈1来检测钢板s中产生的涡电流。如图2中的各材料的b-h曲线图中示出的,由于对于各材料而言磁导率不同,因此可以通过检测的信号来确定钢板的材料。

[0060]

图3为图1中示出的涡电流测试仪的示意性平面图,图4为通过图3的涡电流测试仪获得的测量信号和硬度的图。

[0061]

如图3中所示,线圈1在钢板s的竖直方向上缠绕,ac磁场围绕线圈1在径向方向上形成。如在示出相对于实际硬度的由线圈1测量的信号的图4的图中所示,信号强度与实际硬度无关,这意味着在实际的测量中可能无法进行准确的测量。

[0062]

本发明人已经确定,大多数钢板(特别地,厚板)为轧制材料,并且信号受到轧制材料在轧制过程中变成各向异性材料的影响。特别地,本发明人已经确定,如由如图3中的虚线指示的区域所示,在其中轧制方向rd和磁场方向彼此相交的情况下信号失真。因此,本发明人得到了根据本公开内容的钢板材料特性测试装置。

[0063]

图5为根据本公开内容中的第一示例性实施方案的测试装置的示意图,图6为图1中示出的涡电流测试仪的示意性平面图,图7为图1中示出的涡电流测试仪的示意性侧面图。

[0064]

如图5中所示,根据本公开内容的测试装置包括:被设置成面向钢板s的涡电流测试仪100;以及框架,所述涡电流测试仪固定至所述框架,其中所述涡电流测试仪100包括:线圈101,所述线圈101被设置成仅在一个方向上形成ac磁场;连接至线圈的ac电源单元102;连接至线圈的传感器单元110;和材料特性确定单元120,所述材料特性确定单元120连接至传感器单元110并且基于通过传感器单元110获得的测量信号来确定钢板的材料特性。根据本实施方案,在其中涡电流测试仪100被固定的状态下使钢板s移动的同时测试钢板s的整个区域的材料特性或硬度,但是进行测试的方式不限于此。可以在其中钢板s被固定的状态下使涡电流测试仪100移动的同时或者在使涡电流测试仪100和钢板s一起移动的同时对钢板s进行测试。

[0065]

涡电流测试仪100包括围绕其缠绕有线圈101的磁轭103,并且磁轭103的两端被设置成面向钢材。如图6中所示,磁轭103的两端被设置成与钢板s的轧制方向rd垂直,以及线圈101围绕磁轭103的中心部分缠绕并且在轧制方向rd上形成磁场。

[0066]

在进行轧制的情况下,钢板的组织在轧制方向上变长,各向异性增加,并且在其中在轧制方向上(即,在组织变长的方向上)施加磁场的情况下,由于涡电流引起的信号变化增加,使得准确的材料特性确定是可能的。

[0067]

此时,当从侧面观察时,磁轭103可以具有如图7(a)中所示的“c”形状或“u”形状,或者可以具有如图7(b)中所示的形状或“v”形状。换言之,当然,线圈101可以具有不同的形状,只要线圈101可以在钢板s的轧制方向上形成磁场即可。

[0068]

ac电源单元102连接至线圈101,并且向线圈101提供具有预定频率的ac电102。ac电源单元102提供在0.5khz至10khz范围内的ac电,使得可以了解钢板s的表面的材料特性,例如硬度或质地。

[0069]

传感器单元110连接至线圈101以测量线圈101的信号。通过传感器单元110测量的信号被提供至连接至传感器单元110的材料特性确定单元120。传感器单元110可以测量并且提供线圈101的阻抗信号。

[0070]

材料特性确定单元120基于通过传感器单元110测量的信号的水平来确定材料特

性,例如硬度。由于通过传感器单元110测量的信号的水平与材料特性具有相关性,因此可以基于信号的水平来测量相应部分的材料特性。

[0071]

材料特性确定单元120连接至显示单元130以向用户显示材料特性确定单元120的确定结果,即,信号分析结果。

[0072]

图8为钢板s在长度方向上的实际硬度的图,图9为通过图5的测试装置获得的测量信号的图,图10为通过图5的涡电流测试仪获得的测量信号与实际硬度之间的关系图。

[0073]

图8示出了通过一般硬度测量方法(例如,如背景技术中描述的,向测量目标物体的表面施加具有特定载荷的力以基于施加力之后的形状来测量硬度)测量的在实验中使用的实际钢板s的硬度,即,实际硬度。

[0074]

图9为通过图5的测试装置获得的测量信号的图,并且可以理解,图9的图示出了与图8的实际硬度图相似的行为。这也可以从图10中确定。根据第一示例性实施方案测量的传感器单元110的信号的水平与硬度具有相关性。因此,当材料特性确定单元120根据传感器单元110的信号的水平确定硬度时,可以准确地确定硬度。

[0075]

图11和图12示出了本公开内容中的第二示例性实施方案。根据第二示例性实施方案的测试装置包括涡电流测试仪100和去磁单元200。由于涡电流测试仪100与第一示例性实施方案的涡电流测试仪100相同,因此将省略其详细描述以避免重复。

[0076]

在通常的轧制材料的情况下,可以使板移动以进行轧制,并且在这种情况下,板通过包括电磁体的桥式起重机来移动。在其中钢板s通过电磁体移动的情况下,残余磁化强度保留在钢板s中,并且该残余磁化强度在通过传感器单元110进行的信号测量中充当干扰。

[0077]

根据第二示例性实施方案,为了除去这样的干扰因素,提供去磁单元200,并且去磁单元200被设置在涡电流测试仪100的上游侧上。即,去磁单元200被设置成使得钢板s穿过去磁单元200,然后通过涡电流测试仪100进行测试。

[0078]

同时,根据第二示例性实施方案,涡电流测试仪100被固定至框架f,并且复数个涡电流测试仪100按钢板s的宽度方向布置成两排。此外,第一排中的涡电流测试仪100和第二排中的涡电流测试仪100在钢板s的宽度方向上交替地布置,使得可以一次进行对钢板s的整个区域的测试。

[0079]

图13为在图11的测试装置中的钢板的长度方向上的测量信号的图。如对于同一钢板s而言在去磁单元200运行时根据长度的信号水平和在去磁单元200不运行时根据长度的信号水平的图中所示的,可以理解,在去磁单元200运行时,信号的急剧变化减小,因此准确的信号水平测量是可能的。

[0080]

图14为本公开内容中的第三示例性实施方案的示意图。根据第三示例性实施方案的测试装置与第二示例性实施方案相似地包括去磁单元200和涡电流测试仪100。涡电流测试仪100包括:线圈101,所述线圈101被设置成仅在一个方向上形成ac磁场;连接至线圈的ac电源单元102;连接至线圈的传感器单元110;连接至线圈的提离补偿单元140;材料特性确定单元120,所述材料特性确定单元120连接至传感器单元110和提离补偿单元140并且基于通过传感器单元110和提离补偿单元140获得的测量信号来确定钢板的材料特性;以及显示单元130,所述显示单元130显示材料特性确定单元120的分析结果。

[0081]

根据本实施方案,涡电流测试仪100还可以包括围绕其缠绕有线圈101的磁轭,并且所述磁轭可以与第一示例性实施方案的磁轭相同。此外,在第三示例性实施方案中,线圈

101在轧制方向rd上形成磁场。

[0082]

ac电源单元102连接至线圈101,并且向线圈101提供具有预定频率的ac电102。ac电源单元102提供在0.5khz至10khz范围内的ac电,使得可以掌握钢板s的表面的材料特性,例如硬度或质地。

[0083]

在tmpc钢的情况下,进行加速冷却。在其中在加速冷却期间冷却水的量不均匀并且集中在特定部分的情况下,存在相应部分的表面层具有高硬度的可能性。如上所述,这样的高硬度表面层可能导致氢致开裂,并且也可以在0.5khz至10khz的范围内检测由于各种原因产生的高硬度部分,这使得能够检测由加速冷却导致的高硬度缺陷。

[0084]

此外,根据本公开内容,在一个方向上形成磁场,然后在与相关技术相比更低的频率范围内进行检测。因此,还增加了检测深度,这使得能够检测由于各种原因而在表面层中产生的高硬度部分。

[0085]

传感器110连接至线圈101以测量线圈101的信号。通过传感器单元110测量的信号被提供至连接至传感器单元110的材料特性确定单元120。传感器单元110可以测量并且提供线圈101的阻抗信号。

[0086]

提离补偿单元140连接至线圈101并且测量通过提离而变化的补偿系统。例如,提离补偿单元140在向线圈101提供由ac电源单元102提供的电流频率的共振频率时测量q因子。由于q因子根据提离而变化,因此通过测量q因子来提供能够补偿提离的补偿系数。

[0087]

材料特性确定单元120将通过传感器单元110测量的信号的水平与通过提离补偿单元140提供的补偿系数结合以获得最终信号,并且基于最终信号来确定材料特性例如硬度。通过传感器单元110测量的信号的水平与材料特性具有相关性,并且补偿系数与提离有关。因此,通过将通过传感器单元110测量的信号的水平与补偿系数结合而获得的最终信号是考虑涡电流测试仪100与钢板s之间的距离而获得的信号。因此,可以准确地确定材料特性。

[0088]

材料特性确定单元120连接至显示单元130以向用户显示材料特性确定单元120的确定结果,即,信号分析结果。

[0089]

图16至图19示出了通过第三示例性实施方案获得的信号的图。图16为通过第三示例性实施方案的传感器单元110测量的信号的图,图17为通过第三示例性实施方案的提离补偿单元140测量的提离补偿系数的图,图18为通过将图16的测量信号与图17的测量信号结合而获得的最终信号的图。图19为一起示出最终信号(图17)和传感器单元110的测量信号(图15)的图。

[0090]

图19示出了通过将提离补偿单元140的提离补偿系数与传感器单元110的测量信号结合而获得的最终信号与通过传感器单元110获得的测量信号之间的对比。

[0091]

如图20中所示,可以确定,通过接收来自提离补偿单元140的补偿信号并且将补偿信号与传感器单元110的信号结合,实际厚度与最终信号之间的相关性得到提高,这表明提离补偿单元140提高了材料特性确定的准确度。另一方面,参照图19,可以理解,补偿之前的测量信号具有与最终信号的图案不同的图案,这表明材料特性确定的准确度劣化。

[0092]

图21示出了本公开内容中的第四示例性实施方案。根据第四示例性实施方案的测试装置与第三示例性实施方案相似地包括去磁单元200和涡电流测试仪100。所述涡电流测试仪100被固定至框架并且包括:线圈101,所述线圈101被设置成仅在一个方向上形成ac磁

场;连接至线圈的ac电源单元102;连接至线圈的传感器单元110;提供在框架中的提离补偿单元140;材料特性确定单元120,所述材料特性确定单元120连接至传感器单元110和提离补偿单元140并且基于通过传感器单元110和提离补偿单元140获得的测量信号来确定钢板的材料特性;以及显示单元130,所述显示单元130显示材料特性确定单元120的分析结果。

[0093]

由于除了提离补偿单元140之外,第四示例性实施方案与第三示例性实施方案相同,因此将仅描述提离补偿单元140,并且将省略其他部件的描述以避免与第三示例性实施方案重复的描述。

[0094]

根据第四示例性实施方案,与第三示例性实施方案不同,提离补偿单元140未连接至线圈101并且单独提供。即,提离补偿单元140固定/提供在框架中,测量钢板s与涡电流测试仪100之间的距离,并且向材料特性确定单元120提供测量值。提离补偿单元140可以通过各种距离测量装置例如激光测距仪和物理测距仪来实现。将通过提离补偿单元140获得的距离作为补偿系数提供至材料特性确定单元120以补偿从传感器单元110中获得的测量信号。例如,在其中钢板s与涡电流测试仪100之间的距离增加的情况下,从传感器单元110测量的信号被放大。

[0095]

图22为根据本公开内容的测试方法的流程图。

[0096]

如图22中所示,根据本公开内容的测试方法包括:除去轧制材料的残余磁化强度的去磁步骤(s100);通过使用线圈来仅在轧制钢板的轧制方向上形成ac磁场的磁场形成步骤(s110);通过连接至线圈的传感器来测量信号的信号测量步骤(s120);以及基于在信号测量步骤中获得的信号来确定钢板在测量部分处的材料特性的材料特性确定步骤(s130)。

[0097]

在去磁步骤(s100)中,通过去磁单元除去残余强化强度,并且钢板s返回到b-h曲线的原点。

[0098]

在磁场形成步骤(s110)中,通过经由ac电源将频率为0.5khz至10khz的电流供应至线圈来形成磁场。线圈优选地在轧制方向上缠绕以仅在钢板的轧制方向上形成磁场。

[0099]

在信号测量步骤(s120)中,通过连接至线圈的传感器来测量通过涡电流而变化的阻抗信号。

[0100]

在材料特性确定步骤(s130)中,基于在信号测量步骤(s130)中获得的测量信号与材料特性之间的关系来确定测量部分的材料特性。在这种情况下,材料特性可以为钢板的表面的质地或硬度。

[0101]

同时,在根据本公开内容的测试方法中,还可以考虑钢板与传感器之间的距离来确定材料特性。根据一个示例性实施方案,钢板表面材料特性确定方法还包括通过连接至线圈的提离补偿单元来测量提离补偿值的提离补偿值测量步骤,并且在材料特性确定步骤中,可以基于通过用提离补偿单元的补偿值作为补偿系数对传感器的测量信号进行转换而获得的信号来确定钢板的材料特性。

[0102]

在此,在提离补偿值测量步骤中,提离补偿单元还可以在提供由ac电源提供的电流频率的共振频率时测量q因子作为补偿值。

[0103]

虽然以上已经聚焦本公开内容中的示例性实施方案描述了本公开内容,但是本公开内容不限于所述示例性实施方案,并且当然,可以用各种修改方案来实现本公开内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1