边缘裂纹检测装置、轧制设备以及边缘裂纹检测方法与流程

1.本发明涉及边缘裂纹检测装置、轧制设备以及边缘裂纹检测方法。

背景技术:

2.在金属板的制造工艺中,有时在金属板的板宽方向端部产生边缘裂纹。若边缘裂纹扩大,则有可能导致板断裂,因此适当地检测边缘裂纹是重要的。

3.在专利文献1中记载了:使用设置于轧制工艺生产线的输出侧的边缘轮廓仪,基于在板端部的钢板长度方向上的板厚的急剧下降,来检测钢板的边缘裂纹。专利文献1所记载的边缘轮廓仪包括在板端部以相互对置的方式设置的x射线发生器及x射线检测器。x射线检测器包括在板宽方向上排列的多个传感器,通过检测由x射线发生器产生并因钢板衰减的x射线来计测板厚分布。

4.在先技术文献

5.专利文献

6.专利文献1:日本特开平9-89809号公报

技术实现要素:

7.发明要解决的课题

8.但是,在使用沿板宽方向排列的多个传感器(元件)来检测在轧制生产线等搬运的金属板的边缘裂纹的情况下,需要由计算机接收并处理从多个传感器以较短的时间间隔接连不断地输送的大量检测信号。因此,为了适当地检测以高速搬运的金属板的较小的边缘,期望高效地检测边缘裂纹。

9.鉴于上述情况,本发明的至少一实施方式的目的在于,提供能够高效地检测金属板的边缘裂纹的边缘裂纹检测装置、轧制设备以及边缘裂纹检测方法。

10.用于解决课题的方案

11.本发明的至少一实施方式的边缘裂纹检测装置用于检测被搬运的金属板的边缘裂纹,其中,

12.所述边缘裂纹检测装置具备检测部,所述检测部包括沿着所述金属板的板宽方向排列的多个元件,

13.多个所述元件的每个构成为能够检测在该元件的所述板宽方向上的位置处有无所述金属板,

14.所述边缘裂纹检测装置具备:

15.板端位置确定部,其构成为基于多个所述元件中的多个第一元件各自的检测结果来确定所述金属板的所述板宽方向上的板端位置,多个所述第一元件位于所述板宽方向上的第一区域内;以及

16.边缘裂纹检测部,其构成为基于多个所述元件中的多个第二元件各自的检测结果来检测所述金属板的边缘裂纹,多个所述第二元件基于所述板端位置而选择且在所述板宽

方向上位于比所述第一区域窄的第二区域内。

17.另外,本发明的至少一实施方式的轧制设备具备:

18.轧制装置,其用于轧制金属板;以及

19.上述的边缘裂纹检测装置,其构成为在所述轧制装置的轧制中检测所述金属板的板宽方向端部的边缘裂纹。

20.另外,本发明的至少一实施方式的边缘裂纹检测方法使用包括沿着所述金属板的板宽方向排列的多个元件的检测部来检测被搬运的金属板的边缘裂纹,其中,

21.多个所述元件的每个构成为能够检测在该元件的所述板宽方向上的位置处有无所述金属板,

22.所述边缘裂纹检测方法包括如下步骤:

23.基于多个所述元件中的、位于所述板宽方向上的第一区域内的多个第一元件各自的检测结果,来确定所述金属板的所述板宽方向上的板端位置;

24.基于所确定的所述板端位置,从多个所述元件中选择在所述板宽方向上位于比所述第一区域窄的第二区域内的多个第二元件;以及

25.基于所选择的多个所述第二元件各自的检测结果来检测所述金属板的边缘裂纹。

26.发明效果

27.根据本发明的至少一实施方式,提供能够高效地检测金属板的边缘裂纹的边缘裂纹检测装置、轧制设备以及边缘裂纹检测方法。

附图说明

28.图1是一实施方式的轧制设备的概要结构图。

29.图2是一实施方式的边缘裂纹检测装置的概要结构图。

30.图3是一实施方式的边缘裂纹检测装置的概要结构图。

31.图4是示出一实施方式的边缘裂纹检测的处理的流程的流程图。

32.图5是示意性地示出在金属板产生的边缘裂纹的图。

33.图6是用于说明一实施方式的边缘裂纹检测处理的图。

34.图7是将图6的示意图中的、金属板的板端部放大示出的图。

35.图8是一实施方式的边缘裂纹检测装置的概要结构图。

36.图9是一实施方式的边缘裂纹检测装置的概要结构图。

37.图10是示出基于第一判定部的判定处理的一例的流程图。

38.图11是一实施方式的边缘裂纹检测装置的概要结构图。

39.图12是一实施方式的边缘裂纹检测装置的概要结构图。

40.图13是示出基于第二判定部的判定处理的一例的流程图。

具体实施方式

41.以下,参照附图对本发明的几个实施方式进行说明。其中,作为实施方式所记载的或附图中所示的构成部件的尺寸、材质、形状、以及其相对配置等并不旨在将本发明的范围限定于此,而只不过是说明例。

42.(轧制设备的结构)

43.以下,作为几个实施方式的边缘裂纹检测装置的应用对象的一例,对用于轧制金属板的轧制设备进行说明,但是几个实施方式的边缘裂纹检测装置也能够适用于轧制设备以外的金属板的加工装置。

44.图1是应用了几个实施方式的边缘裂纹检测装置的轧制设备的概要结构图。如图1所示,轧制设备1具备:以轧制金属板s的方式构成的轧制装置2、以及用于检测金属板s的边缘裂纹的边缘裂纹检测装置100。

45.轧制装置2包括用于轧制金属板s的至少一个轧制机架10。在图1所示的例示的实施方式中,轧制装置2包括一台轧制机架10。在其他实施方式中,轧制装置2也可以包括两台以上的轧制机架10。

46.轧制装置2包括:用于朝向轧制机架10放卷金属板s的卷材(coil)的放卷机4、以及用于卷绕来自轧制机架10的金属板s的卷绕机14。另外,也可以在轧制机架10与放卷机4之间、以及在轧制机架10与卷绕机14之间分别设置用于引导金属板s的输入侧夹送辊6及输出侧夹送辊12。

47.图1所示的轧制机架10包括:以夹着作为轧制材料的金属板s的方式设置的一对轧制辊(工件辊)15、16、以及分别夹着一对轧制辊15、16且设置于分别与金属板s相反的一侧的一对中间辊17、18及一对支承辊19、20。中间辊17、18及支承辊19、20构成为对轧制辊15、16进行支承。另外,轧制机架10具备用于对一对轧制辊15、16施加载荷而压下金属板s的压下装置(未图示)。

48.在轧制辊15、16上经由主轴(未图示)等连接有马达(未图示),轧制辊15、16由马达驱动而旋转。在轧制金属板s时,一边用压下装置压下金属板s一边利用马达使轧制辊15、16旋转,从而在轧制辊15、16与金属板s之间产生摩擦力,利用该摩擦力将金属板s向轧制辊15、16的输出侧搬运。

49.(边缘裂纹检测装置的结构)

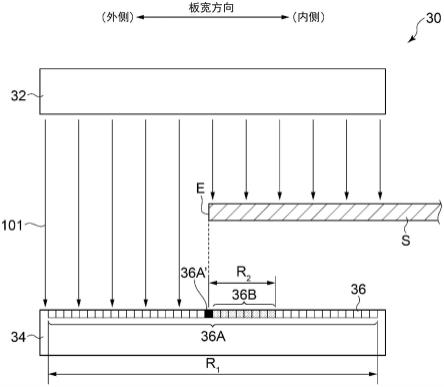

50.图2及图3是一实施方式的边缘裂纹检测装置的概要结构图。

51.如图1~图3所示,边缘裂纹检测装置100具备:检测部30,其设置于被搬运的金属板s的板宽方向端部的附近;以及处理部50,其用于处理来自检测部30的信号。

52.处理部50包括:板端位置确定部52,其用于基于来自检测部30的信号来确定金属板s的板宽方向上的板端位置;以及边缘裂纹检测部54,其用于基于来自检测部30的信号而检测金属板s的板宽方向的端部(以下也简称为端部)的边缘裂纹。

53.处理部50包括具备处理器(cpu等)、存储装置(存储设备、ram等)、辅助存储部及接口等的计算机。处理部50经由接口接收来自检测部30的检测信号。处理器构成为对如上接收到的信号处理。另外,处理器构成为处理在存储装置中展开的程序。由此,实现上述的各功能部(板端位置确定部52及边缘裂纹检测部54)的功能。

54.处理部50中的处理内容作为由处理器执行的程序来安装。程序也可以存储在辅助存储部中。在程序执行时,这些程序在存储装置中展开。处理器从存储装置读取程序,执行程序所包含的命令。

55.如图3所示,检测部30包括沿着金属板s的板宽方向排列的多个元件36。多个元件36分别构成为能够检测板宽方向上的该元件36的位置处有无金属板s。表示有无金属板s的检测结果的信号被输送到处理部50。

56.在几个实施方式中,检测部30构成为使用放射线(x射线等)来检测边缘裂纹。在图3所示的例示的实施方式中,检测部30包括:包含多个元件36的放射线受光部34、以及隔着金属板s设置于与放射线受光部34相反的一侧的放射线产生部32。放射线产生部32构成为产生朝向放射线受光部34的多个元件36的放射线101(x射线等)。

57.在一实施方式中,多个元件36是当接收放射线101时输出信号的半导体元件。多个元件36分别构成为,在接收到放射线101时检测出该在元件36的板宽方向上的位置不存在金属板s,在未接收到放射线101时检测出在该元件36的板宽方向上的位置存在金属板s。

58.即,在板宽方向上存在金属板s的区域中,来自放射线产生部32的放射线101被金属板s遮断。因此,位于该区域的各个元件36未接收到放射线101,从而不输出表示接收到放射线101的信号。另一方面,在板宽方向上不存在金属板s的区域中,来自放射线产生部32的放射线101不被金属板s遮断。因此,位于该区域的各个元件36接收到放射线101,并输出表示接收到放射线101的信号。

59.上述的半导体元件也可以是cdte(碲化镉)系半导体元件。cdte系半导体元件具有高分辨率,因此容易适当地检测以高速搬运的金属板s的板端位置、边缘裂纹。

60.多个元件36的板宽方向上的排列间距没有特别限定,例如可以是0.05mm以上且1mm以下。

61.(边缘裂纹检测的处理流程)

62.以下,对基于几个实施方式的边缘裂纹检测装置100的边缘裂纹检测的处理的流程(边缘裂纹检测方法)进行说明。图4是示出基于几个实施方式的边缘裂纹检测装置100的边缘裂纹检测的处理的流程的流程图。

63.如图4所示,在一实施方式中,首先,基于多个元件36中的位于板宽方向上的第一区域r1(参照图3)内的多个第一元件36a各自的检测结果,来确定板宽方向上的金属板s的板端e的位置(s2)。

64.关于步骤s2,对图3所示的情况进行说明。在图3所示的例子中,多个第一元件36a中的位于第一元件36a’及比第一元件36a’靠板宽方向的内侧(金属板s的中心线侧)的位置的第一元件36a检测出在各个第一元件36a的位置存在金属板s。另外,多个第一元件36a中的位于比第一元件36a’靠板宽方向的外侧(与金属板s的中心线相反一侧)的位置的第一元件36a检测出在各个第一元件36a的位置不存在金属板s。因此,在该情况下,确定为板端e位于板宽方向上的第一元件36a’的位置。

65.上述的第一区域r1的板宽方向上的长度被设定为,即使在搬运中的金属板s略微蜿蜒行进的情况下,板端e也包含在该第一区域r1的范围内。第一区域r1的板宽方向上的长度例如可以为金属板s的板宽的1/4以上。

66.接着,边缘裂纹检测部54基于在步骤s2中确定的板端e的位置,从多个元件36中选择在后续的步骤s6中用于边缘裂纹的检测的多个第二元件36b(s4)。多个第二元件36b在板宽方向上位于比第一区域r1窄的第二区域r2内。

67.上述的第二区域r2可以是包含板端e的位置(即第一元件36a’的位置)的区域。在一实施方式中,例如如图3所示,第二区域r可以是板端e的位置与从该位置在板宽方向上向内侧偏移的位置之间的区域。或者,在一实施方式中,第二区域r2也可以是在板宽方向上从板端e的位置向内侧偏移的位置与在板宽方向上从板端e的位置向外侧偏移的位置之间的

区域。

68.另外,边缘裂纹检测部54只要基于板端e的位置来选择用于边缘裂纹的检测的多个第二元件即可,也可以设为始终检测直到板宽方向的最靠内侧的元件作为属于第二区域r2的板宽方向的内侧端的元件。在该情况下,第一区域也比第二区域窄。

69.需要说明的是,在图3所示的例子中,多个元件36中的被选择为第二元件36b的元件36的每个也作为第一元件36a发挥功能。即,在几个实施方式中,多个元件36中的每个可以构成为能够作为第一元件36a及第二元件36b这两者而发挥功能。

70.上述的第二区域r2的板宽方向上的长度也可以基于能够在金属板s上产生的边缘裂纹的板宽方向的长度来设定。例如,也可以是预想在金属板s上产生的边缘裂纹的板宽方向的最大长度的2倍以上。

71.另外,多个第一元件36a的个数也可以是多个第二元件36b的个数的20倍以上且200倍以下。

72.接着,边缘裂纹检测部54基于在步骤s4中选择的多个第二元件36b各自的检测结果来检测金属板s的边缘裂纹(s6)。

73.在此,图5是示意性地示出在金属板s上产生的边缘裂纹(图5中的阴影部)的图。如图5所示,边缘裂纹90是在金属板s的板宽方向的端部产生的缺陷。边缘裂纹90通常具有从金属板s的板端e朝向板宽方向的内侧凹陷的形状。需要说明的是,图5所示的边缘裂纹90在金属板s的板宽方向上的长度为w,在金属板s的长度方向上的长度为l。

74.在金属板s存在边缘裂纹90(金属板s的缺损部分)的情况下,在板宽方向上存在边缘裂纹90的位置的第二元件36b分别检测出在该位置不存在金属板。另外,在板宽方向上不存在边缘裂纹90的位置的第二元件36b分别检测出在该位置存在金属板s。因此,基于多个第二元件36b的检测结果,能够检测出金属板s有无边缘裂纹。

75.根据上述的实施方式,能够使用基于根据多个第一元件36a的检测结果确定的板端e的位置而选择的少数的第二元件36b来检测边缘裂纹。因此,与使用大量元件进行边缘裂纹检测的情况等相比,能够降低计算处理负荷,能够高效地检测边缘裂纹。另外,在上述的实施方式中,由于使用较少的第二元件36b来进行边缘裂纹检测,因此与使用大量元件的情况相比,容易以短的周期检测边缘裂纹。因此,能够适当地检测以高速搬运的金属板s的较小的边缘裂纹。

76.在几个实施方式中,在步骤s2中,板端位置确定部52在每第一周期时间t1取得多个第一元件36a各自的检测结果,并且基于该检测结果来确定板端e的位置。然后,在步骤s6中,边缘裂纹检测部54构成为在每第二周期时间t2取得多个第二元件36b各自的检测结果,第二周期时间t2比第一周期时间t1短。

77.图6是用于说明一实施方式的边缘裂纹检测处理的图,是使金属板s的板宽方向及长度方向上的多个元件36各自的检测位置与金属板s的行进一致地在行进方向上移动而示出的示意图。在图6中,用虚线102表示多个第一元件36a的检测位置,用虚线104表示多个第二元件36b的检测位置。在此,将金属板s以一定的速度v被搬运作为前提。需要说明的是,在第一周期时间t1期间金属板s行进距离l1(=v

×

t1),在第二周期时间t2期间金属板s行进距离l2(=v

×

t2)。

78.需要说明的是,在图6中,多个第一元件36a从位于板宽方向的最靠外侧的第一元

件36a起依次检测在该第一元件36a的板宽方向的位置处有无金属板s。另外,多个第二元件36b从位于板宽方向的最靠外侧的第二元件36b依次检测在该第二元件36b的板宽方向的位置处有无金属板s。另外,在图6中,第二区域r2是从由多个第一元件36a确定的板端e的位置(p1、p2等)起的板宽方向内侧的区域。

79.在每第一周期时间t1将多个第一元件36a各自的检测结果各取得一次(即,读入多个第一元件36a各自的状态)的情况下,如图6所示,在第一周期时间t1期间金属板s行进距离l1,因此在金属板s的长度方向的长度l1的范围内,通过多个第一元件36a检测在板宽方向上的第一区域r1内的各位置处有无金属板s。在该长度l1的范围内,通常检测到一处板端的位置(图中的p1、p2)。

80.另外,在每第二周期时间t2将多个第二元件36b各自的检测结果各取得一次(即,读入多个第二元件36b各自的状态)的情况下,如图6所示,在第二周期时间t2期间金属板s行进距离l2,因此在金属板s的长度方向的长度l2的范围内,通过多个第二元件36b检测在板宽方向上的第二区域r2内的各位置处有无金属板s。

81.金属板s在搬运中的板端e的位置的变化相对于金属板s的搬运速度比较缓慢。例如,在典型的轧制装置的情况下,在金属板s行进几m的期间,存在板端位置变化几mm程度的情况。在该情况下,由于板端e的位置逐渐变化,因此即使不太缩短检测周期也能够检测出板端e的位置的变化。另一方面,金属板s的边缘裂纹的尺寸相对于金属板s的搬运速度非常小。例如,相对于轧制装置的典型的搬运速度为几百mpm(或者几千mm/s),金属板s的长度方向上的边缘裂纹的长度为0.5~几mm的程度。因此,为了不遗漏地检测边缘裂纹,需要在一定程度上缩短检测周期。

82.关于这一点,根据上述的实施方式,每较长的第一周期时间t1取得多个第一元件36a各自的检测结果,因此能够抑制用于确定板端e的位置的计算处理负荷的增大,并且每较短的第二周期时间t2取得多个第二元件36b各自的检测结果,因此能够更可靠地检测以高速搬运的金属板s的较小的边缘裂纹。

83.在几个实施方式中,第二周期时间t2为第一周期时间t1的1/10以下。即,图6所示的第二周期时间t2期间的金属板s的行进距离l2为第一周期时间t1期间的金属板s的行进距离l1的1/10以下。

84.在该情况下,由于在每与第二周期时间t2相比为10倍以上的比较长的第一周期时间t1而取得多个第一元件36a各自的检测结果,因此能够抑制用于确定板端e的位置的计算处理负荷的增大,并且由于每与第一周期时间t1相比为1/10以下的比较短的第二周期时间t2而取得多个第二元件36b各自的检测结果,因此能够更可靠地检测以高速搬运的金属板s的较小的边缘裂纹。

85.在几个实施方式中,在步骤s2中,板端位置确定部52构成为每第一周期时间t1沿着板宽方向依次读入多个第一元件36a的状态,由此取得第一周期t1时间中的多个第一元件36a的检测结果。需要说明的是,在每第一周期时间t1沿着板宽方向从板宽方向的外侧朝向内侧依次读入多个第一元件36a的状态的情况下,基于上述多个第一元件36a的有无金属板s的检测的检测位置为由图6所示的虚线102示出的位置。

86.根据上述的实施方式,每第一周期时间t1沿着板宽方向依次读入多个第一元件36a的状态而取得多个第一元件36a的检测结果,因此能够以比较简单的结构确定金属板s

的板端e的位置。例如,能够将板端位置确定部52实装为结构比较简单的程序。

87.在图6中,虚线104所示的检测速度大于虚线102所示的检测速度。这样,检测速度越大对边缘裂纹的检测越优选。并不限于此,虚线104的检测速度也可以与虚线102的检测速度相同,另外,也可以小于虚线102的检测速度。在此,检测速度是指移动距离(检测的元件的数量)/采样时间。

88.在几个实施方式中,在步骤s6中,边缘裂纹检测部54构成为,每第二周期时间t2沿着板宽方向依次读入多个第二元件36b的状态,由此取得第二周期时间t2中的多个第二元件36b的检测结果。需要说明的是,在每第二周期时间t2沿着板宽方向从板宽方向的外侧朝向内侧依次读入多个第二元件36b的状态的情况下,基于上述多个第二元件36b的有无金属板s的检测的检测位置为由图6所示的虚线104示出的位置。

89.根据上述的实施方式,每第二周期时间t2沿着板宽方向依次读入多个第二元件36b的状态而取得多个第二元件36b的检测结果,因此能够以比较简单的结构检测金属板s的边缘裂纹。例如,能够将边缘裂纹检测部54实装为结构比较简单的程序。

90.图7是将图6的示意图中的金属板s的板端部放大示出的图。图中的各点(黑圆及白圆)分别表示各第二元件36b的检测结果。黑圆表示在该第二元件36b的板宽方向的位置检测出不存在金属板s,白圆表示在该第二元件36b的板宽方向的位置检测出存在金属板s。

91.在几个实施方式中,在步骤s6中,边缘裂纹检测部54构成为,基于多个第二元件36b中的检测出在第二元件36b的板宽方向上的位置不存在金属板s的第二元件36b的个数(即,图7中的黑圆的个数)来检测边缘裂纹。

92.需要说明的是,边缘裂纹检测部54也可以每第二周期时间t2取得多个第二元件36b中的检测出在第二元件36b的板宽方向上的位置不存在金属板s的第二元件36b的个数,并且每第二周期时间t2基于该个数来检测边缘裂纹。

93.当存在金属板s的边缘裂纹时,与板宽方向上的该边缘裂纹的位置对应的第二元件36b检测出在该位置不存在金属板s,其他第二元件检测出在与该第二元件36b对应的位置存在金属板s。根据上述的实施方式,基于多个第二元件36b中的检测出在第二元件36b的板宽方向上的位置不存在金属板s的第二元件36b的个数,能够适当地检测金属板s的边缘裂纹。

94.在几个实施方式中,在步骤s6中,边缘裂纹检测部54构成为,在多个第二元件36b中的连续排列的规定个数以上的第二元件36b分别检测出不存在金属板s时,判定为在该金属板s上存在边缘裂纹。

95.例如,也可以在第二元件的总数为m个时,在连续排列的l个以上的第二元件36b检测出不存在金属板s时,判定为在金属板s上存在边缘裂纹。

96.更具体而言,例如如图7所示,也可以在第二元件36b的总数为10个时,在连续5个以上的第二元件36b检测出不存在金属板s时,判定为在金属板s上存在边缘裂纹。在图7所示的例子中,在各为第二周期时间t2的各周期c1~c4的每个周期中,连续检测出不存在金属板s的第二元件36b的个数分别为1、3、6、4。即,在周期c3中,在连续5个以上(具体而言为6个)第二元件36b的检测中,检测出不存在金属板s,因此能够判定在与周期c3对应的长度方向的位置,在金属板s上存在边缘裂纹。

97.在几个实施方式中,在步骤s6中,边缘裂纹检测部54构成为,在检测出不存在金属

板s的第二元件36b的个数n相对于多个第二元件36b的个数(总数)m的比例n/m为规定值以上时,判定为在金属板s上存在边缘裂纹。

98.例如,也可以在上述的比例n/m为1/2以上时,判定为在金属板s上存在边缘裂纹。例如在图7所示的例子中,第二元件36b的总数(m)为10个。另外,在各为第二周期时间t2的各周期c1~c4的每个周期中,检测出不存在金属板s的第二元件36b的个数(n)分别为1、6、6、4。因此,在周期c2及c3中,n/m为1/2以上,因此能够判定在与周期c2及c3对应的长度方向的位置,在金属板s上存在边缘裂纹。

99.图8及图9分别是一实施方式的边缘裂纹检测装置100的概要结构图。需要说明的是,图8是俯视下的轧制设备1中的轧制机架10附近的图。

100.如图8所示,在一实施方式中,在金属板s的板宽方向上的第一端e1侧,在金属板s的行进方向上不同的位置设置有多个检测部30(上游侧检测部30a及下游侧检测部30b)。另外,如图9所示,处理部50包括分别与多个检测部30的每个对应地设置的多个板端位置确定部52及多个边缘裂纹检测部54。具体而言,与上游侧检测部30a对应地设置有上游侧板端位置确定部52a及上游侧边缘裂纹检测部54a,并且与下游侧检测部30b对应地设置有下游侧板端位置确定部52b及下游侧边缘裂纹检测部54b。

101.上游侧边缘裂纹检测部54a构成为,基于上游侧检测部30a的多个第二元件36b中的、位于比由上游侧板端位置确定部52a确定的板端e1的位置靠内侧的位置的第二元件36b是否检测出不存在金属板s,来判定金属板s中存在边缘裂纹的可能性。下游侧边缘裂纹检测部54b构成为,基于下游侧检测部30b的多个第二元件36b中的、位于比由下游侧板端位置确定部52b确定的板端e1的位置靠内侧的位置的第二元件36b是否检测出不存在金属板s,来判定金属板s中存在边缘裂纹的可能性。

102.处理部50包括第一判定部56,该第一判定部56构成为基于上游侧边缘裂纹检测部54a及下游侧边缘裂纹检测部54b的判定结果,来判定在金属板s上是否存在边缘裂纹。第一判定部56构成为,当在同一时刻只有上游侧边缘裂纹检测部54a或下游侧边缘裂纹检测部54b一方判定为存在边缘裂纹的可能性时,判定为在金属板s上存在边缘裂纹。

103.图10是示出上述的第一判定部56的判定处理的一例的流程图。首先,如上所述,分别通过上游侧边缘裂纹检测部54a及下游侧边缘裂纹检测部54b判定金属板s中存在边缘裂纹的可能性(s102)。其结果是,上游侧边缘裂纹检测部54a判定为存在金属板s的边缘裂纹的可能性(在s104中为是)。在该情况下,第一判定部56对于在与步骤s104中的基于上游侧边缘裂纹检测部54a的判定同一时刻,下游侧边缘裂纹检测部54b是否判定为存在金属板s的边缘裂纹的可能性进行判定(s106)。

104.在同一时刻,下游侧边缘裂纹检测部54b未判定为存在金属板s的边缘裂纹的可能性的情况下(在s106中为否),判定为在金属板s上存在边缘裂纹(s108),并结束流程。另一方面,在同一时刻,下游侧边缘裂纹检测部54判定为存在金属板s的边缘裂纹的可能性的情况下(在s106中为是),判定为存在在金属板s上未产生边缘裂纹的可能性(s110),并结束流程。

105.需要说明的是,当在同一时刻上游侧边缘裂纹检测部54a和下游侧边缘裂纹检测部54b双方判定为存在边缘裂纹的可能性的情况下(在s106中为是),第一判定部56也可以判定为在金属板s上存在未产生边缘裂纹而产生蜿蜒行进(板宽方向上的振动)的可能性。

106.或者,在步骤s106中在同一时刻上游侧边缘裂纹检测部54a和下游侧边缘裂纹检测部54b双方判定为存在在金属板s的板宽方向或长度方向上产生了相同尺寸的边缘裂纹的可能性的情况下,第一判定部56也可以判定为在金属板s上存在未产生边缘裂纹而产生蜿蜒行进(板宽方向上的振动)的可能性。

107.需要说明的是,在上述的步骤s102~s110中,即使调换上游侧边缘裂纹检测部54a和下游侧边缘裂纹检测部54b,同样的说明也成立。

108.根据上述的实施方式,当在同一时刻,只有上游侧边缘裂纹检测部54a及下游侧边缘裂纹检测部54b中的一方判定为存在边缘裂纹的可能性时,判定为在金属板s上存在边缘裂纹,因此能够抑制关于有无边缘裂纹的误判定。例如,在实际上金属板s产生了蜿蜒行进的情况下,能够抑制误判定为边缘裂纹的情况。

109.图11及图12分别是一实施方式的边缘裂纹检测装置100的概要结构图。需要说明的是,图11是俯视下的轧制设备1中的轧制机架10附近的的图。

110.如图11所示,在一实施方式中,在金属板s的板宽方向上的第一端e1侧及第二端e2侧分别设置有检测部30(第一端侧检测部30c及第二端侧检测部30d)。另外,如图12所示,处理部50包括分别与多个检测部30的每个对应地设置的多个板端位置确定部52及多个边缘裂纹检测部54。具体而言,与第一端侧检测部30c对应地设置有第一端侧板端位置确定部52c及第一端侧边缘裂纹检测部54c,并且与第二端侧检测部30d对应地设置有第二端侧板端位置确定部52d及第二端侧边缘裂纹检测部54d。

111.第一端侧边缘裂纹检测部54c构成为,基于第一端侧检测部30c的多个第二元件36b中的、位于比由第一端侧板端位置确定部52c确定的板端e1的位置靠内侧的位置的第二元件36b是否检测出不存在金属板s,来判定金属板s中存在边缘裂纹的可能性。第二端侧边缘裂纹检测部54d构成为,基于第二端侧检测部30d的多个第二元件36b中的、位于比由第二端侧板端位置确定部52d确定的板端e2的位置靠内侧的位置的第二元件36b是否检测出不存在金属板s,判定金属板s中存在边缘裂纹的可能性。

112.处理部50包括第二判定部58,该第二判定部58构成为基于第一端侧边缘裂纹检测部54c及第二端侧边缘裂纹检测部54d的判定结果来判定在金属板s上是否存在边缘裂纹。第二判定部58构成为,在同一时刻,在第一端侧边缘裂纹检测部54c判定为存在边缘裂纹的可能性,并且在第二端侧边缘裂纹检测部54d中,在板宽方向上位于比板端e2的位置靠外侧的位置的第二元件36b未检测出存在金属板s时,判定为在金属板s上存在边缘裂纹。

113.图13是示出上述的第二判定部58的判定处理的一例的流程图。首先,如上所述,分别通过第一端侧边缘裂纹检测部54c及第二端侧边缘裂纹检测部54d判定金属板s中存在边缘裂纹的可能性(s202)。其结果是,第一端侧边缘裂纹检测部54c判定为存在金属板s的边缘裂纹的可能性(在s204中为是)。在该情况下,第二判定部58对于在与步骤s204中的基于第一端侧边缘裂纹检测部54c的判定同一时刻,第二端侧边缘裂纹检测部54d在板宽方向上位于比板端e2的位置靠外侧的位置的第二元件36b是否检测出存在金属板进行判定(s206)。

114.当在同一时刻第二端侧边缘裂纹检测部54d判定为在板宽方向上位于比板端e2的位置靠外侧的位置的第二元件36b未检测出存在金属板的情况下(s206中为否),判定为在金属板s上存在边缘裂纹(s208),并结束流程。另一方面,在同一时刻,在第二端侧边缘裂纹

检测部54d判定为在板宽方向上位于比板端e2的位置靠外侧的位置的第二元件36b检测出存在金属板的情况下(s206中为是),判定为存在在金属板s上未产生边缘裂纹的可能性(s210),并结束流程。

115.需要说明的是,也可以是在同一时刻,在由第一端侧边缘裂纹检测部54c判定为存在边缘裂纹的可能性,并且第二端侧边缘裂纹检测部54d判定在板宽方向上位于比板端e2的位置靠外侧的位置的第二元件36b检测出存在金属板的情况下(s206中为是),第二判定部58也可以判定为在金属板s上存在未产生边缘裂纹而产生蜿蜒行进(板宽方向上的振动)的可能性。

116.或者,在步骤s206中在同一时刻,在第一端侧边缘裂纹检测部54和第二端侧边缘裂纹检测部54d双方中检测出板端e1及板端e2向同一方向偏移时,第二判定部58也可以判定为在金属板s上存在未产生边缘裂纹而产生蜿蜒行进(板宽方向上的振动)的可能性。

117.需要说明的是,在上述的步骤s202~s210中,即使调换第一端侧边缘裂纹检测部54c和第二端侧边缘裂纹检测部54d,同样的说明也成立。

118.根据上述的实施方式,当在同一时刻只有上游侧边缘裂纹检测部54a及下游侧边缘裂纹检测部54b中的一方判定为存在边缘裂纹的可能性时,判定为在金属板s上存在边缘裂纹,因此能够抑制关于有无边缘裂纹的误判定。例如,在实际上金属板s产生了蜿蜒行进的情况下,能够抑制误判定为边缘裂纹的情况。

119.根据上述的实施方式,在同一时刻,在第一端侧边缘裂纹检测部54a判定为存在边缘裂纹的可能性,并且在第二端侧边缘裂纹检测部54d中,在板宽方向上位于比板端e2的位置靠外侧的位置的第二元件36b未检测出存在金属板s时,判定为在金属板s上存在边缘裂纹,因此能够抑制关于有无边缘裂纹的误判定。例如,在实际上金属板s产生了蜿蜒行进的情况下,能够抑制误判定为边缘裂纹的情况。

120.以下,对于几个实施方式的边缘裂纹检测装置、轧制设备以及边缘裂纹检测方法记载概要。

121.(1)本发明的至少一实施方式的边缘裂纹检测装置用于检测被搬运的金属板的边缘裂纹,其中,

122.所述边缘裂纹检测装置具备检测部,所述检测部包括沿着所述金属板的板宽方向排列的多个元件,

123.多个所述元件的每个构成为能够检测在该元件的所述板宽方向上的位置处有无所述金属板,

124.所述边缘裂纹检测装置具备:

125.板端位置确定部,其构成为基于多个所述元件中的多个第一元件各自的检测结果来确定所述金属板的所述板宽方向上的板端位置,多个所述第一元件位于所述板宽方向上的第一区域内;以及

126.边缘裂纹检测部,其构成为基于多个所述元件中的多个第二元件各自的检测结果来检测所述金属板的边缘裂纹,多个所述第二元件基于所述板端位置而选择且在所述板宽方向上位于比所述第一区域窄的第二区域内。

127.根据上述(1)的结构,能够使用基于根据多个第一元件的检测结果确定的板端位置而选择的少数元件(比第一元件少的第二元件)来检测边缘裂纹。因此,与使用多个第一

元件进行边缘裂纹检测的情况等相比,能够降低计算处理负荷,能够高效地检测边缘裂纹。另外,在上述(1)的结构中,由于使用比较少的第二元件进行边缘裂纹检测,因此与使用大量元件的情况相比,容易以短的周期检测边缘裂纹。因此,能够适当地检测以高速搬运的金属板的较小的边缘裂纹。

128.(2)在几个实施方式中,在上述(1)的结构的基础上,

129.所述板端位置确定部构成为,每第一周期时间取得多个所述第一元件各自的检测结果,并且基于该检测结果确定所述板端位置,

130.所述边缘裂纹检测部构成为,每第二周期时间取得多个所述第二元件各自的检测结果,所述第二周期时间比所述第一周期时间短。

131.金属板的搬运中的板端位置的变化相对于金属板的搬运速度比较缓慢,另一方面,相对于金属板的搬运速度的边缘裂纹的尺寸小。关于这一点,根据上述(2)的结构,由于在每比较长的第一周期时间取得多个第一元件各自的检测结果,因此能够抑制用于确定板端位置的计算处理负荷的增大,并且由于在每比较短的第二周期时间取得多个第二元件各自的检测结果,因此能够更可靠地检测以高速搬运的金属板的较小的边缘裂纹。

132.(3)在几个实施方式中,在上述(2)的结构的基础上,

133.所述第二周期时间为所述第一周期时间的1/10以下。

134.根据上述(3)的结构,由于在每与第二周期时间相比为10倍以上的比较长的第一周期时间取得多个第一元件各自的检测结果,因此能够抑制用于确定板端位置的计算处理负荷的增大,并且由于在每与第一周期时间相比为1/10以下的比较短的第二周期时间取得多个第二元件各自的检测结果,因此能够更可靠地检测以高速搬运的金属板的较小的边缘裂纹。

135.(4)在几个实施方式中,在上述(2)或(3)的结构的基础上,

136.所述板端位置确定部构成为,每所述第一周期时间沿着所述板宽方向依次读入多个所述第一元件的状态,由此取得多个所述第一元件在所述第一周期时间中的检测结果。

137.根据上述(4)的结构,在每第一周期时间沿着板宽方向依次读入多个第一元件的状态而取得多个第一元件的检测结果,因此能够以比较简单的结构确定金属板的板端位置。

138.(5)在几个实施方式中,在上述(2)至(4)中任一结构的基础上,

139.所述边缘裂纹检测部构成为,每所述第二周期时间沿着所述板宽方向依次读入多个所述第二元件的状态,由此取得多个所述第二元件在所述第二周期时间中的检测结果。

140.根据上述(5)的结构,在每第二周期时间沿着板宽方向依次读入多个第二元件的状态来取得多个第二元件的检测结果,因此能够以比较简单的结构检测金属板的边缘裂纹。

141.(6)在几个实施方式中,在上述(1)至(5)中任一结构的基础上,

142.所述边缘裂纹检测部构成为,基于多个所述第二元件中的、检测出如下情况的所述第二元件的个数来检测所述边缘裂纹,所述情况为:在所述第二元件的所述板宽方向上的位置处不存在所述金属板。

143.在存在金属板的边缘裂纹时,与板宽方向上的该边缘裂纹的位置对应的第二元件检测出在该位置处不存在金属板,其他第二元件检测出在与该第二元件对应的位置处存在

金属板。根据上述(6)的结构,基于多个第二元件中的、检测出在第二元件的板宽方向上的位置处不存在金属板的第二元件的个数,能够适当地检测金属板的边缘裂纹。

144.(7)在几个实施方式中,在上述(6)的结构的基础上,

145.所述边缘裂纹检测部构成为,在多个所述第二元件中的、连续排列的规定个数以上的第二元件分别检测出不存在所述金属板时,判定为在所述金属板上存在边缘裂纹。

146.根据上述(7)的结构,基于多个第二元件中的连续排列的规定个数以上的第二元件分别检测出在与该第二元件对应的板宽方向的位置处不存在金属板,能够适当地检测金属板的边缘裂纹。

147.(8)在几个实施方式中,在上述(6)或(7)的结构的基础上,

148.所述边缘裂纹检测部构成为,在检测出不存在所述金属板的所述第二元件的个数相对于多个所述第二元件的个数的比例为规定值以上时,判定为在所述金属板上存在边缘裂纹。

149.根据上述(8)的结构,基于检测出不存在金属板的第二元件的个数相对于多个第二元件的个数的比例为规定值以上,能够适当地检测金属板的边缘裂纹。

150.(9)在几个实施方式中,在上述(1)至(8)中任一结构的基础上,

151.所述第二区域是所述板端位置与从所述板端位置在所述板宽方向上向内侧偏移的位置之间的区域。

152.金属板的边缘裂纹在从金属板的板端起的内侧的位置范围产生。根据上述(9)的结构,基于从板端位置起的内侧的区域即第二区域内的多个第二元件的检测结果,能够适当地检测金属板的边缘裂纹。

153.(10)在几个实施方式中,在上述(1)至(9)中任一结构的基础上,

154.所述边缘裂纹检测部构成为,基于多个所述第二元件中的、位于比所述板端位置靠内侧的位置的第二元件是否检测出不存在所述金属板,来判定所述金属板中存在边缘裂纹的可能性,

155.所述边缘裂纹检测装置具备:

156.作为所述边缘裂纹检测部的上游侧边缘裂纹检测部;

157.作为所述边缘裂纹检测部的下游侧边缘裂纹检测部,其在所述金属板的搬运方向上设置于与所述上游侧边缘裂纹检测部不同的位置;以及

158.第一判定部,其构成为当在同一时刻只有所述上游侧边缘裂纹检测部或所述下游侧边缘裂纹检测部一方判定为存在所述边缘裂纹的可能性时,判定为在所述金属板上存在边缘裂纹。

159.根据上述(10)的结构,在同一时刻,在金属板的搬运方向上设置于不同的位置的上游侧边缘裂纹检测部及下游侧边缘裂纹检测部中的仅一方判定为存在边缘裂纹的可能性时,判定为在金属板上存在边缘裂纹,因此能够抑制关于有无边缘裂纹的误判定。

160.(11)在几个实施方式中,在上述(1)至(8)中任一结构的基础上,

161.所述边缘裂纹检测部构成为,基于多个所述第二元件中的、位于比所述板端位置靠内侧的位置的第二元件是否检测出不存在所述金属板,来判定所述金属板中存在边缘裂纹的可能性,

162.所述边缘裂纹检测装置具备:

163.作为所述边缘裂纹检测部的第一端侧边缘裂纹检测部;

164.作为所述边缘裂纹检测部的第二端侧边缘裂纹检测部,其在所述板宽方向上隔着所述金属板设置于与所述第一端侧边缘裂纹检测部相反的一侧;以及

165.第二判定部,其构成为当在同一时刻,所述第一端侧边缘裂纹检测部判定为存在所述边缘裂纹的可能性,并且在所述第二端侧边缘裂纹检测部中,在所述板宽方向上位于比所述板端位置靠外侧的位置的第二元件未检测出存在所述金属板时,判定为在所述金属板上存在边缘裂纹。

166.根据上述(11)的结构,在同一时刻,在第一端侧边缘裂纹检测部判定为存在边缘裂纹的可能性,并且在第二端侧边缘裂纹检测部中,在板宽方向上位于比板端位置靠外侧的第二元件未检测出存在金属板时,判定为在金属板上存在边缘裂纹,因此能够抑制关于有无边缘裂纹的误判定。

167.(12)在几个实施方式中,在上述(1)至(11)中任一结构的基础上,

168.所述检测部包括:

169.放射线受光部,其包括多个所述元件;以及

170.放射线产生部,其隔着所述金属板设置于与所述放射线受光部相反的一侧,并且构成为产生朝向所述放射线受光部的放射线,

171.多个所述元件的每个构成为,在接收到所述放射线时检测出在所述元件的所述板宽方向上的位置处不存在所述金属板,在未接收到所述放射线时检测出在所述元件的所述板宽方向上的位置处存在所述金属板。

172.在金属板的加工装置(轧制装置等)的附近,轧制油、烟尘大量飞散,存在设备的振动、昏暗等严酷的环境的情况较多。关于这一点,根据上述(12)的结构,由于使用利用放射线检测边缘裂纹的边缘裂纹传感器,因此能够在严酷的环境下的加工装置的附近检测边缘裂纹。

173.(13)本发明的至少一实施方式的轧制设备具备:

174.轧制装置,其用于轧制金属板;以及

175.上述(1)至(12)中任一项所述的边缘裂纹检测装置,其构成为在所述轧制装置的轧制中检测所述金属板的板宽方向端部的边缘裂纹。

176.根据上述(13)的结构,能够使用基于根据多个第一元件的检测结果确定的板端位置而选择的少数元件(比第一元件少的第二元件)来检测边缘裂纹。因此,与使用多个第一元件进行边缘裂纹检测的情况等相比,能够降低计算处理负荷,能够高效地检测边缘裂纹。另外,在上述(13)的结构中,由于使用比较少的第二元件进行边缘裂纹检测,因此与使用大量元件的情况相比,容易以短的周期检测边缘裂纹。因此,能够适当地检测以高速搬运的金属板的较小的边缘裂纹。

177.(14)本发明的至少一实施方式的边缘裂纹检测方法使用包括沿着金属板的板宽方向排列的多个元件的检测部来检测被搬运的所述金属板的边缘裂纹,其中,

178.多个所述元件的每个构成为能够检测在该元件的所述板宽方向上的位置处有无所述金属板,

179.所述边缘裂纹检测方法包括如下步骤:

180.基于多个所述元件中的、位于所述板宽方向上的第一区域内的多个第一元件各自

的检测结果,来确定所述金属板的所述板宽方向上的板端位置;

181.基于所确定的所述板端位置,从多个所述元件中选择在所述板宽方向上位于比所述第一区域窄的第二区域内的多个第二元件;以及

182.基于所选择的多个所述第二元件各自的检测结果来检测所述金属板的边缘裂纹。

183.根据上述(14)的结构,能够使用基于根据多个第一元件的检测结果确定的板端位置而选择的少数元件(比第一元件少的第二元件)来检测边缘裂纹。因此,与使用多个第一元件进行边缘裂纹检测的情况等相比,能够降低计算处理负荷,能够高效地检测边缘裂纹。另外,在上述(14)的结构中,由于使用比较少的第二元件进行边缘裂纹检测,因此与使用大量元件的情况相比,容易以短的周期检测边缘裂纹。因此,能够适当地检测以高速搬运的金属板的较小的边缘裂纹。

184.以上,对本发明的实施方式进行了说明,但本发明并不限定于上述的实施方式,还包括对上述的实施方式施加了变形的方式、将这些方式适当组合的方式。

185.在本说明书中,“在某一方向上”、“沿着某一方向”、“平行”、“正交”、“中心”、“同心”或者“同轴”等表示相对或者绝对的配置的表述不仅表示表示严格意义上这样的配置,还表示以公差、或者可得到相同功能的程度的角度、距离而相对位移了的状态。

186.例如,“相同”、“相等”以及“均质”等表示事物相等的状态的表述不仅表示严格相等的状态,也表示存在公差、或者可得到相同功能的程度的差异的状态。

187.另外,在本说明书中,四边形状、圆筒形状等表示形状的表述不仅表示几何学上严格意义的四边形状、圆筒形状等形状,也表示在可得到相同效果的范围内包含凹凸部、倒角部等的形状。

188.另外,在本说明书中,“具备”、“包括”或者“具有”一个构成要素这样的表述不是将其他构成要素的存在排除在外的排他性表述。

189.附图标记说明:

190.1 轧制没备

191.2 轧制装置

192.4 放卷机

193.6 输入侧夹送辊

194.10 轧制机架

195.12 输出侧夹送辊

196.14 卷绕机

197.15 轧制辊

198.16 轧制辊

199.17 中间辊

200.18 中间辊

201.19 支承辊

202.20 支承辊

203.30 检测部

204.30a 上游侧检测部

205.30b 下游侧检测部

206.30c 第一端侧检测部

207.30d 第二端侧检测部

208.32 放射线产生部

209.34 放射线受光部

210.36 元件

211.36a、36a

’ꢀ

第一元件

212.36b 第二元件

213.50 处理部

214.52 板端位置确定部

215.52a 上游侧板端位置确定部

216.52b 下游侧板端位置确定部

217.52c 第一端侧板端位置确定部

218.52d 第二端侧板端位置确定部

219.54 边缘裂纹检测部

220.54a 上游侧边缘裂纹检测部

221.54b 下游侧边缘裂纹检测部

222.54c 第一端侧边缘裂纹检测部

223.54d 第二端侧边缘裂纹检测部

224.56 第一判定部

225.58 第二判定部

226.100 边缘裂纹检测装置

227.101 放射线

228.e 板端

229.e1 第一端

230.e2 第二端

231.r1 第一区域

232.r2 第二区域

233.s 金属板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1