隔膜的波浪边检测系统以及使用其的检测展平方法与流程

[0001]

本发明涉及隔膜检测技术领域,尤其涉及一种隔膜的波浪边检测系统以及使用其的检测方法。

背景技术:

[0002]

隔膜是锂离子电池的主要材料之一,主要起到分隔正负极避免接触短路的作用。安全性是锂电池最重要的性质之一。隔膜作为避免短路的器件,必须在电池产生破坏时,仍然能保证分隔作用。然而通常使用的高分子聚合物隔膜,在温度>100℃时,会产生显著收缩。通常为了降低隔膜热收缩作用,需要在隔膜上涂覆一层含有无机陶瓷颗粒的涂层。

[0003]

涂布机是广泛使用于电子、光伏、印刷、纺织和皮革等行业的十分重要的生产设备。隔膜上无机陶瓷颗粒涂层通常采用凹版辊涂布机进行涂布工艺。隔膜生产过程中,采用拉伸工艺,内部会残留应力,导致隔膜张力不均匀,即隔膜在两个平行辊上以一定张力放置,会出现波浪边。当波浪边较严重时,会导致隔膜过辊后产生折叠,涂布后产生涂层不均匀的缺陷。

[0004]

专利cn105870381a公开了一种减少隔膜波浪边的方法,通过在收卷卷筒上增加缓冲条,然后烘烤隔膜的方式,释放隔膜应力。隔膜的张力不均匀现象是分段产生的,这种烘烤方式是对整卷的隔膜进行类似退火的处理,如果热处理过度,容易破坏隔膜,若热处理不足,仍然不能解决隔膜波浪边问题。并且这种方式需要长时间烘烤,不利于生产效率提高。

技术实现要素:

[0005]

本发明要解决的技术问题是:解决现有技术中的隔膜波浪边会导致隔膜过辊后产生折叠,涂布后产生涂层不均匀的缺陷的技术问题。本发明提供一种隔膜的波浪边检测系统以及使用其的检测展平方法,能够避免隔膜的波浪边过涂布辊折叠,产生漏涂缺陷。

[0006]

本发明解决其技术问题所采用的技术方案是:一种隔膜的波浪边检测系统,包括:支撑杆,所述支撑杆分为第一支撑杆和第二支撑杆,所述第一支撑杆和所述第二支撑杆平行间隔设置;固定辊,所述固定辊的一端设置在第一支撑杆上,所述固定辊的另一端设置在第二支撑杆上,且所述固定辊垂直于所述支撑杆;调节辊,所述调节辊与所述固定辊间隔设置,所述调节辊的一端与第一支撑杆活动连接,所述调节辊的另一端可沿调节辊的一端为中心前后摆动,所述隔膜通过固定辊与调节辊向前传输;位置检测装置,所述位置检测装置架设在支撑杆的上方,平行于所述固定辊,且所述位置检测装置的检测探头朝所述隔膜;控制器,所述控制器和所述位置检测装置信号连接,所述控制器接收位置检测装置的信号控制调节辊的另一端沿调节辊的一端为中心前后摆动。

[0007]

本申请提出的波浪边检测装置,该装置设置在涂布辊前,先检测隔膜的波浪边,并通过设置调节辊左右摆动展平隔膜的波浪边,避免隔膜的波浪边过辊折叠,产生漏涂缺陷。

[0008]

为了便于调节辊的另一端沿调节辊一端为中心前后活动,所述调节辊的另一端设置弹性件,所述调节辊通过弹性件连接有滑块,所述第二支撑杆沿其轴向方向上对应设有

滑动槽,所述滑块能够沿所述滑动槽活动。

[0009]

隔膜的波浪边检测系统,还包括:气缸,所述气缸设置在第二支撑杆上,所述气缸与所述控制器信号连接,且所述气缸的伸缩端连接所述滑块。采用气缸推动滑块进而推动调节辊的另一端沿调节辊一端为中心前后活动,操作简单,容易实现,成本低廉。

[0010]

所述支撑杆上设有警报器,且所述警报器与所述控制器信号连接。控制器器接收位置检测装置的信号,若检测出波浪边超范围则将信号发送至警报器进行警报。

[0011]

优选地,所述调节辊的一端与第一支撑杆铰接。

[0012]

优选地,所述固定辊的一端与所述调节辊一端的间距小于1米。

[0013]

可选地,所述调节辊的另一端可沿调节辊的一端为中心前后摆动的角度范围为-45

°

至45

°

。

[0014]

一种隔膜的波浪边检测及展平方法,使用上述任一项所述的隔膜的波浪边检测系统,设定隔膜的传输方向为前方,则隔膜两侧的边缘为上侧与下侧,包括以下步骤:s1、隔膜沿传输方向依次通过固定辊以及调节辊向前传输;s2、位置检测装置检测距隔膜上下两侧的距离;s3、当位置检测装置距隔膜上侧的距离大于位置检测装置距隔膜下侧的距离时,调节辊的另一端沿调节辊的一端为中心向前活动;s4、当位置检测装置距隔膜上侧的距离小于位置检测装置距隔膜下侧的距离时,调节辊的另一端沿调节辊的一端为中心向后活动。

[0015]

本发明的有益效果是,本发明的气浮辊,具体效果如下:本发明首先通过对隔膜的波浪边进行检测,并将检测结果发送至控制器,控制器接收位置检测装置的信号控制调节辊的另一端沿调节辊的一端为中心前后摆动,能够展平隔膜的波浪边,避免隔膜的波浪边过涂布辊时折叠,产生漏涂缺陷。该系统,设计巧妙,结构简单,检测快速高效,特别是产线批量涂布,能够有效避免隔膜的波浪边过涂布辊时折叠,减少后续因隔膜波浪边折叠导致漏涂返工问题,节约生产成本。

附图说明

[0016]

下面结合附图和实施例对本发明进一步说明。

[0017]

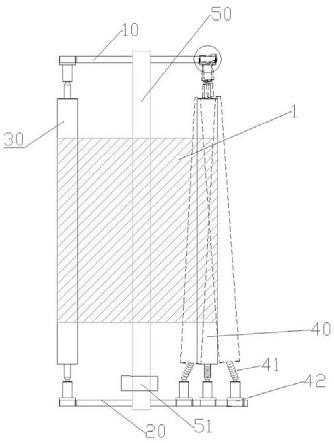

图1是本发明的隔膜的波浪边检测系统示意图;图2是本发明的隔膜的波浪边检测系统的侧示图;图3是本发明的隔膜的波浪边检测系统的第二支撑杆侧视图。

[0018]

附图标记:1、隔膜,10、第一支撑杆,20、第二支撑杆,21、滑动槽,30、固定辊,40、调节辊,41、弹性件,42、滑块,50、位置检测装置,51、报警器,60、气缸,61、伸缩端。

具体实施方式

[0019]

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

[0020]

如图1至图3所示,是本发明的最优实施例,一种隔膜的波浪边检测系统,包括:支撑杆、固定辊30、调节辊40、位置检测装置50以及控制器。

[0021]

具体地,支撑杆分为第一支撑杆10和第二支撑杆20,第一支撑杆10和第二支撑杆20平行间隔设置;固定辊30的一端设置在第一支撑杆10上,固定辊30的另一端设置在第二支撑杆20上,且固定辊30垂直于支撑杆;调节辊40与固定辊30间隔设置,调节辊40的一端与第一支撑杆10活动连接,调节辊40的一端与第一支撑杆10铰接。调节辊40的另一端可沿调节辊40的一端为中心前后摆动,隔膜1通过固定辊30与调节辊40向前传输;如图3所示,调节辊40的另一端设置弹性件41,调节辊40通过弹性件41连接有滑块42,第二支撑杆20沿其轴向方向上对应设有滑动槽21,滑块42能够沿滑动槽21活动。固定辊30的一端与调节辊40一端的间距小于1米,调节辊40的另一端可沿调节辊40的一端为中心前后摆动的角度范围为-45

°

至45

°

。该装置还包括气缸60,气缸60设置在第二支撑杆20上,气缸60与控制器信号连接,且气缸60的伸缩端61连接滑块42。

[0022]

位置检测装置50架设在支撑杆的上方,平行于固定辊30,且位置检测装置50的检测探头朝隔膜1;控制器和位置检测装置50信号连接,控制器接收位置检测装置50的信号控制调节辊40的另一端沿调节辊40的一端为中心前后摆动。支撑杆上设有警报器51,且警报器51与控制器信号连接。

[0023]

一种隔膜的波浪边检测及展平方法,使用如上所述的隔膜的波浪边检测系统,设定隔膜1的传输方向为前方,则隔膜1两侧的边缘为上侧与下侧,其特征在于,包括以下步骤:s1、隔膜1沿传输方向依次通过固定辊30以及调节辊40向前传输;s2、位置检测装置50检测距隔膜1上下两侧的距离;s3、当位置检测装置50距隔膜1上侧的距离大于位置检测装置50距隔膜1下侧的距离时,调节辊40的另一端沿调节辊40的一端为中心向前活动;s4、当位置检测装置50距隔膜1上侧的距离小于位置检测装置距隔膜1下侧的距离时,调节辊40的另一端沿调节辊40的一端为中心向后活动。

[0024]

工作原理:隔膜1沿传输方向依次通过固定辊30以及调节辊40向前传输,通过位置检测装置50检测距隔膜1上下两侧的距离,由于位置检测装置50是架设在支撑杆上,检测探头朝向锂电池隔膜1表面,并且位置检测装置50平行于固定辊30,当锂电池隔膜1没有波浪边时,位置检测装置50距隔膜1上下两侧的距离是相等的,当上侧或下侧出现波浪边或是上侧和下侧同时出现波浪边,出现波浪边的程度不一致时,位置检测装置50到上侧和下侧的距离是不一样的,当位置检测装置50距隔膜1上侧的距离大于位置检测装置50距隔膜1下侧的距离时,此时,上侧产生波浪边或者是上侧产生的波浪边大于下侧产生的波浪边,控制器接收到位置检测装置50的信号,调节辊40的另一端沿调节辊40的一端为中心向前活动;当位置检测装置50距隔膜1上侧的距离小于位置检测装置50距隔膜1下侧的距离时,此时,下侧产生波浪边或者是下侧产生的波浪边大于上侧产生的波浪边,控制器接收到位置检测装置50的信号,调节辊40的另一端沿调节辊40的一端为中心向后活动,由于产生隔膜1在下侧产生波浪边后,隔膜1下侧在固定辊30与调节辊40之间会出现下垂现象,本申请使得调节辊40向后活动,托起下垂的波浪边,展平隔膜1下侧,使得隔膜1在通过涂布辊涂布时,不会产生褶皱、折叠,从而避免产生漏涂的现象。

[0025]

总而言之,本发明首先通过对隔膜1的波浪边进行检测,并将检测结果发送至控制器,控制器接收位置检测装置50的信号控制调节辊40的另一端沿调节辊40的一端为中心前后摆动,能够展平隔膜1的波浪边,避免隔膜1的波浪边过涂布辊时折叠,产生漏涂缺陷。该系统,设计巧妙,结构简单,检测快速高效,特别是产线批量涂布,能够有效避免隔膜1的波浪边过涂布辊时折叠,减少后续因隔膜1波浪边折叠导致漏涂返工问题,节约生产成本。

[0026]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1