一种建筑工程用具有钢筋强度检测装置的制作方法

1.本发明涉及建筑工程技术领域,具体为一种建筑工程用具有钢筋强度检测装置。

背景技术:

2.随着经济发展不断的提升,人们对建筑工程的质量要求越来越高,在建筑工程施工过程中,钢筋混凝土工程占有非常重要的作用和功效,例如在墙体铸造、废水处理结构和烟囱等等,基本都需要用到钢筋和混凝土搭配,对于钢筋而言,强度则是建筑工程中的重要核心点,固然人们在对钢筋弯折加工时需要用到强度检测装置,而目前市场上的建筑工程用的钢筋弯折强度检测装置依然存在着缺陷,就比如:

3.1、现有的建筑工程用的钢筋弯折强度检测装置在对钢筋进行弯折加工时,由于钢筋截面本身为圆形状,致使钢筋进行弯折加工时在压力的作用下容易导致其在匹配固定筒的工装内侧打滑,从而不便于整个装置对钢筋进行弯折,进而严重影响了钢筋弯折强度检测的效果;

4.2、现有的建筑工程用的钢筋弯折强度检测装置在对钢筋进行弯折强度检测时,不能有效的同时对多个弯折钢筋强度的检测,从而导致了在对批量钢筋弯折强度检测时非常的耽误时间的问题,进而导致了整个建筑工程的进度不能够如期完成;

5.因此我们便提出了建筑工程用具有钢筋强度检测装置能够很好的解决以上问题。

技术实现要素:

6.本发明的目的在于提供一种建筑工程用具有钢筋强度检测装置,以解决上述背景技术提出的目前市场上建筑工程用的钢筋弯折强度检测装置在对钢筋进行弯折加工时,由于钢筋截面本身为圆形状,致使钢筋进行弯折加工时在压力的作用下容易导致其在匹配固定筒的工装内侧打滑,从而不便于整个装置对钢筋进行弯折,进而严重影响了钢筋弯折强度检测的效果,且现有的建筑工程用的钢筋弯折强度检测装置在对钢筋进行弯折强度检测时,不能有效的同时对多个弯折钢筋强度进行检测,从而导致了在对批量钢筋弯折强度检测时非常的耽误时间的问题。

7.为实现上述目的,本发明提供如下技术方案:一种建筑工程用具有钢筋强度检测装置,包括框体、齿条板和锥形齿轮,所述框体内侧均焊接有固定筒,且固定筒内侧均轴承连接有连接轴,并且固定筒内侧贯穿有钢筋本体,所述框体内侧轴承连接有第一螺纹杆,且第一螺纹杆外侧螺纹连接有齿条板,并且齿条板后侧内部贯穿有光杆,所述齿条板右侧固定有活塞压杆,且活塞压杆外侧卡合有油缸,并且油缸上方底部均连通有伸缩杆,所述框体左侧内部轴承连接有传动轴,且传动轴外侧固定有大齿轮,并且传动轴外侧还焊接有锥形齿轮,所述锥形齿轮右侧内部固定有第二螺纹杆,且第二螺纹杆外侧螺纹连接有超声波探头,所述框体前方焊接有限位板,且框体前方右侧设置有显示屏。

8.优选的,所述框体前方内侧开设有限位孔,且限位孔与超声波探头构成左右滑动结构,并且超声波探头呈倾斜状。

9.优选的,所述固定筒内侧均开设有滑槽,且滑槽呈环形状,并且滑槽内侧卡合有滑板。

10.优选的,所述滑板与滑槽构成旋转滑动结构,且滑板内外侧均呈齿条状,并且滑板下方外侧与齿条板上方相互啮合。

11.优选的,所述连接轴外侧均固定有小齿轮,且小齿轮均与滑板内侧相互啮合,并且连接轴外侧均固定有连接板。

12.优选的,所述连接板端部均固定有夹持板,且夹持板内侧均呈锯齿状,并且夹持板与连接板呈一一对应关系。

13.优选的,所述第一螺纹杆与光杆相互平行,且光杆左右两端均与框体为轴承连接,并且光杆与框体左右两侧相互垂直。

14.优选的,所述活塞压杆与油缸构成左右伸缩滑动结构,且油缸右侧上方呈倾斜状,并且油缸上方与伸缩杆相互垂直,而且伸缩杆底部焊接有压板。

15.优选的,所述压板底部内侧镶嵌有滚珠,且滚珠与压板构成滚动结构,并且滚珠为两个一组等距分布在压板底部。

16.与现有技术相比,本发明的有益效果是:该建筑工程用具有钢筋强度检测装置;

17.(1)设置有齿条板、滑板、小齿轮、连接板和夹持板,使得通过齿条板左右移动的过程中有效的带动与其上方啮合的滑板发生旋转,在滑板正反旋转的作用下使得小齿轮、连接板和夹持板能够有效的对固定筒内侧的钢筋本体进行夹持和释放,以上结构的作用能够有效的避免钢筋在进行弯折时导致在固定筒工装内侧产生打滑的问题,增加了钢筋弯折加工的稳定性;

18.(2)设置有齿条板、活塞压杆、油缸、伸缩杆、压板和滚珠,使得通过齿条板向右移动的过程中还能对活塞压杆配合着油缸内侧的油液向右侧密封挤压,使得油缸内部的油液被挤压伸缩杆内侧,从而通过油液的压力使得压板向下移动对钢筋本体配合着限位板进行向下施压,通过压板底部等距分布的弧形限位槽和内侧的滚珠能够有效的对钢筋本体进行限位弯折,同时通过滚珠避免了压板在对其进行弯折加工时出现卡死的现象,此结构的设置实现了再次对进行弯折加工的钢筋本体进行固定方向的限位,增加了整体的稳定性,同时提高了钢筋本体快速弯折成型的成功率;

19.(3)设置有齿条板、大齿轮、锥形齿轮、第二螺纹杆和超声波探头,使得通过齿条板左右移动时能够有效的带动大齿轮、锥形齿轮和第二螺纹杆同时发生旋转,使得在第二螺纹杆过程中有效的使得超声波探头配合着框体前方内侧的限位孔进行往复左右移动并且实现对多个弯折后的钢筋强度性能进行探测的作用,以上结构实现了通过超声波探头往复左右移动时能够对多个弯折后的钢筋强度性能进行探测检查。

附图说明

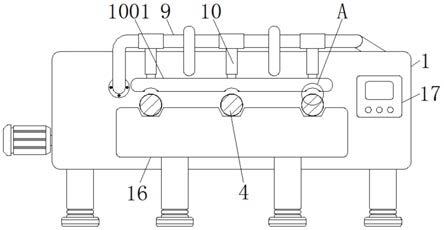

20.图1为本发明主视结构示意图;

21.图2为本发明主剖结构示意图;

22.图3为本发明俯剖结构示意图;

23.图4为本发明齿条板与大齿轮的安装结构示意图;

24.图5为本发明图1中a处放大结构示意图;

25.图6为本发明小齿轮与滑板的安装结构示意图;

26.图7为本发明连接轴与连接板的安装结构示意图;

27.图8为本发明图7中b处放大结构示意图。

28.图中:1、框体;101、限位孔;2、固定筒;201、滑槽;202、滑板;3、连接轴;301、小齿轮;302、连接板;303、夹持板;4、钢筋本体;5、第一螺纹杆;6、齿条板;7、光杆;8、活塞压杆;9、油缸;10、伸缩杆;1001、压板;1002、滚珠;11、传动轴;12、大齿轮;13、锥形齿轮;14、第二螺纹杆;15、超声波探头;16、限位板;17、显示屏。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.请参阅图1

‑

8,本发明提供一种技术方案:一种建筑工程用具有钢筋强度检测装置,包括框体1、限位孔101、固定筒2、滑槽201、滑板202、连接轴 3、小齿轮301、连接板302、夹持板303、钢筋本体4、第一螺纹杆5、齿条板6、光杆7、活塞压杆8、油缸9、伸缩杆10、压板1001、滚珠1002、传动轴11、大齿轮12、锥形齿轮13、第二螺纹杆14、超声波探头15、限位板16 和显示屏17,框体1内侧均焊接有固定筒2,且固定筒2内侧均轴承连接有连接轴3,并且固定筒2内侧贯穿有钢筋本体4,框体1内侧轴承连接有第一螺纹杆5,且第一螺纹杆5外侧螺纹连接有齿条板6,并且齿条板6后侧内部贯穿有光杆7,齿条板6右侧固定有活塞压杆8,且活塞压杆8外侧卡合有油缸9,并且油缸9上方底部均连通有伸缩杆10,框体1左侧内部轴承连接有传动轴11,且传动轴11外侧固定有大齿轮12,并且传动轴11外侧还焊接有锥形齿轮13,锥形齿轮13右侧内部固定有第二螺纹杆14,且第二螺纹杆14 外侧螺纹连接有超声波探头15,框体1前方焊接有限位板16,且框体1前方右侧设置有显示屏17。

31.框体1前方内侧开设有限位孔101,且限位孔101与超声波探头15构成左右滑动结构,并且超声波探头15呈倾斜状,上述结构的设计,使得超声波探头15通过限位孔101的限位作用能够有效的使其进行左右移动,从而便于了超声波探头15同时能够对多个弯折后的钢筋本体4强度性能进行探测检查,增加了整体的便捷性。

32.固定筒2内侧均开设有滑槽201,且滑槽201呈环形状,并且滑槽201内侧卡合有滑板202,上述结构的设计,使得滑板202通过滑槽201在旋转滑动时有效的带动内部所有联动的零件同时达到正反方向旋转和摆动的作用,增加了整体的实用性和便捷性。

33.滑板202与滑槽201构成旋转滑动结构,且滑板202内外侧均呈齿条状,并且滑板202下方外侧与齿条板6上方相互啮合,上述结构的设计,使得通过齿条板6左右移动时能有效的带动滑板202产生正反旋转的作用,此结构增加了整体的传动效果。

34.连接轴3外侧均固定有小齿轮301,且小齿轮301均与滑板202内侧相互啮合,并且连接轴3外侧均固定有连接板302,上述结构的设计,使得通过滑板202正反旋转时有效的带动小齿轮301和连接板302配合着连接轴3同时正反旋转,增加了整体的稳定性。

35.连接板302端部均固定有夹持板303,且夹持板303内侧均呈锯齿状,并且夹持板303与连接板302呈一一对应关系,上述结构的设计,使得通过连接板302正反摆动旋转时能

够有效的带动夹持板303对钢筋本体4进行夹持固定,从而避免了钢筋本体4进行弯折时在固定筒2内侧产生打滑的现象。

36.第一螺纹杆5与光杆7相互平行,且光杆7左右两端均与框体1为轴承连接,并且光杆7与框体1左右两侧相互垂直,上述结构的设计,使得第一螺纹杆5旋转过程中有效的带动齿条板6配合着光杆7进行左右移动,便于了齿条板6在左右移动过程中能够有效的带动相关联的零件进行运转工作,增加了整体的联动性。

37.活塞压杆8与油缸9构成左右伸缩滑动结构,且油缸9右侧上方呈倾斜状,并且油缸9上方与伸缩杆10相互垂直,而且伸缩杆10底部焊接有压板 1001,上述结构的设计,使得通过活塞压杆8在油缸9内侧左右移动时能够有效的将内侧的油液进行挤压和释放,便于了油缸9左上方的伸缩杆10通过油液的挤压能够带动压板1001进行上下移动,增加了整体的使用性。

38.压板1001底部内侧镶嵌有滚珠1002,且滚珠1002与压板1001构成滚动结构,并且滚珠1002为两个一组等距分布在压板1001底部,上述结构的设计,使得通过压板1001底部的滚珠1002设置能够有效的对钢筋本体4下压弯折时进行二次限位,从而增加了钢筋本体4在下压弯折的过程中出现打滑和卡死的现象,增加了整体的稳定性和灵活性。

39.工作原理:在使用该建筑工程用具有钢筋强度检测装置时,首先如图1

‑

3 和6

‑

8所示,先将多个钢筋本体4依次穿过框体1内侧的固定筒2内部,此时工作人员可根据所需尺寸对钢筋本体4弯折成型尺寸和角度的进行调整,待钢筋本体4弯折尺寸和角度调整完成后,接着启动框体1左侧的伺服电机驱动第一螺纹杆5旋转,通过第一螺纹杆5旋转带动齿条板6配合着光杆7 进行左右移动,然后通过齿条板6左右移动时能有效的带动滑板202配合着固定筒2内侧的滑槽201进行旋转滑动,从而通过滑板202旋转滑动过程中能够有效的带动小齿轮301、连接板302和夹持板303配合着连接轴3正反进行旋转,进而通过夹持板303正反旋转的作用下有效的对钢筋本体4进行夹持固定,因夹持板303内侧均呈锯齿状,在这里的主要目的是能够配合着钢筋本体4外侧本身存在的纹路进行限位固定,从而避免了在对钢筋本体4进行弯折成型时在固定筒2内侧因压力出现打滑的现象,进而增加了钢筋本体4 在弯折加工时的稳定性;

40.如图1

‑

3所示,当齿条板6左右移动时还能带动活塞压杆8配合着油缸9 将内侧的油液进行挤压和释放,从而当油缸9内侧的油液受到挤压时能够带动其上方的伸缩杆10和压板1001向下移动施压,进而通过压板1001向下施压的作用下能够将其底部的滚珠1002均卡合限位在钢筋本体4上方外侧进行限位弯折加工,同时通过滚珠1002还能够避免钢筋本体4通过压板1001向下施压弯折加工时出现卡死的现象,以上结构促进了钢筋本体4在钢筋强度检测装置上能够弯折成功并且进行后期的强度性能检查工作,从而提高了钢筋本体4弯折加工的成功率和效率,同时解决了上述背景技术中提出的问题;

41.如图3

‑

4所示,当钢筋本体4弯折成型后,此时通过齿条板6左右移动的作用下能够带动大齿轮12配合着传动轴11产生旋转,通过大齿轮12旋转时能够同时带动锥形齿轮13和第二螺纹杆14同时发生旋转,从而通过第二螺纹杆14旋转的过程中有效的带动超声波探头15配合着框体1前方的限位孔101进行左右移动,进而通过超声波探头15左右移动的作用下有效的对多个弯折成型的钢筋本体4强度性能进行检查,此处主要检查的重点是通过超声波探头15对钢筋本体4弯折弧角进行探测并且检查是否存在着开裂的现象,若在其中发现

存在有开裂现象的钢筋本体4则会通过显示屏17发生警报并且指出开裂钢筋本体4的位置(以上设置是市场上现有的超市波系统,固在这里不做详细介绍),这便是本人对建筑工程用具有钢筋强度检测装置工作原理的阐述,此装置不仅能对多个钢筋本体4进行弯折加工,还能对多个弯折后的钢筋本体4进行强度性能检测,由此,完成一系列工作,本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

42.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1