用于过程流体流量测量装置的流体流阻塞装置的制作方法

用于过程流体流量测量装置的流体流阻塞装置

背景技术:

1.本发明涉及工业过程控制和测量装置。具体而言,本发明涉及一种测量过程流体的流体流量的装置。

2.许多行业使用现场装置(诸如过程变量变送器)来远程感测或控制过程变量。这些过程变量通常与流体(诸如浆液、液体、蒸气、气体、化学品、纸浆、石油、药物、食品和其他流体处理工厂)相关。过程变量可以包括压力、温度、流量、浊度、密度、浓度、化学补偿和其他性质。现场装置的其他实例包括阀、致动器、加热器和控制器。

3.工业过程流体流量测量装置通常需要多个组件。例如,一种类型的过程流体流量变送器包括设置在导管内的流体流中的流体阻塞装置。然后,过程流量变送器测量流体导管中的流体阻塞装置(诸如孔板、v锥或调节孔板)的前后差压,并且计算通过其中的流体的质量流量或体积流量。流体阻塞装置引起阻塞件的上游侧和下游侧之间产生差压,该差压与流体的流速有关。然后,过程变量流体流量变送器将流体流量信息传送到过程控制器,该过程控制器可以是定位于控制室中的计算机,甚至可以是安装在现场的另一个现场装置。

4.楔形流量计通常是导管式流量计,该管道式流量计使用楔形流体阻塞装置来限制导管以及产生差压信号。仪器分支件通常通过远程密封件来将差压信号传输到差压变送器。楔形流量计的一个优点是,楔形元件的磨损速率比孔板慢得多。楔形件通常用于测量不适用于孔板的粘性、腐蚀性或带颗粒流体的流量。两种最常见的楔形流量计设计是外部楔形元件和内部楔形元件。

5.外部楔形元件通常由角钢制成,并且焊接到流量计主体上的v形狭槽中。外部楔形流量计的优点是几乎不需要专门的制造设备或工具。外部楔形元件的尺寸可以通过v形狭槽的尺寸和所用角钢的尺寸来控制。外部楔形流量计的缺点在于,由于所涉及的几何形状的公差和焊接变形,可能会降低流量测量的准确性。必须校准外部楔形件以获得合理的测量准确性。

6.内部楔形元件滑入测量计主体中,并且在其中锚定到位。楔形元件的外径比楔形流量计导管主体的内径略小,以便楔形元件能够滑入。由于难以固定/保持楔形元件,内部楔形件的圆形楔形形状不会引导其自身进入传统的机械加工方法,即碾磨、计算机数字控制(cnc)等。通常通过以下步骤来制造内部楔形件:首先在车床上转动角钢的外径以匹配楔形流量计的内径,然后使用电火花加工(edm)从角钢坯上切出楔形件。通过这种方式制造的内部楔形件的优点是,由于改善了制造公差,内部楔形件的准确性高于外部楔形件。内部楔形件的缺点可以包括材料浪费,楔形元件笨重,需要专门的edm加工能力,并且必须盘存和加工大型角钢坯,从而产生材料处理风险。

技术实现要素:

7.根据本说明书的一些方面,一种用于过程流体流量测量装置的流体流阻塞装置包括具有第一侧的第一壁。具有近端的第二壁布置于所述第一壁的所述第一侧的近端处。这种布置方式在所述第一壁和所述第二壁之间形成第一顶点。至少一个附加壁布置为平行于

所述第二壁,与所述第一壁的所述第一侧的所述近端相距一定的距离。所述至少一个附加壁和所述第一壁的布置方式形成对应的附加顶点。

8.根据本说明书的一些方面,一种制造用于过程流体流量测量装置的流体流阻塞装置的方法包括:提供具有第一侧的第一壁;以及将第二壁布置于所述第一壁的所述第一侧的近端处,形成第一顶点。此外,将至少一个附加壁布置为平行于所述第二壁,与所述第一壁的所述第一侧的所述近端相距一定的距离,形成对应的附加顶点。

9.根据本说明书的一些方面,一种用于测量过程流体流量的系统包括具有入口和出口的流体流导管。流体流阻塞装置布置于所述入口和所述出口之间的所述流体流导管的主体中。流体流阻塞装置包括具有第一侧的第一壁。具有近端的第二壁布置于所述第一壁的所述第一侧的近端处。这种布置方式在所述第一壁和所述第二壁之间形成第一顶点。至少一个附加壁布置为平行于所述第二壁,与所述第一壁的所述第一侧的所述近端相距一定的距离。所述至少一个附加壁和所述第一壁的布置方式形成对应的附加顶点。差压传感器设置为感测所述流体流阻塞装置的任一侧上的过程流体差压。

10.提供本发明内容以简化形式介绍一些概念,这些概念在下面的具体实施方式中进一步描述。本发明内容不旨在标识所要求保护的主题的关键特征或必要特征,也不旨在用于帮助确定所要求保护的主题的范围。所要求保护的主题不限于解决背景技术中指出的任何或所有缺点的实施方式。

附图说明

11.图1示出压力流体流量测量装置的示意性实施方案。

12.图2a示出具有作为流体流阻塞装置的内部楔形元件的流体流导管的剖视图;

13.图2b示出图1的差压变送器和控制室的实施方案;

14.图2c示出图1的差压变送器的简化方框图;

15.图3a示出流体流导管的横截面示意图;

16.图3b示出流体流导管的前视横截面示意图;

17.图3c示出流体流导管的横截面示意图;

18.图3d示出流体流导管的横截面示意图;

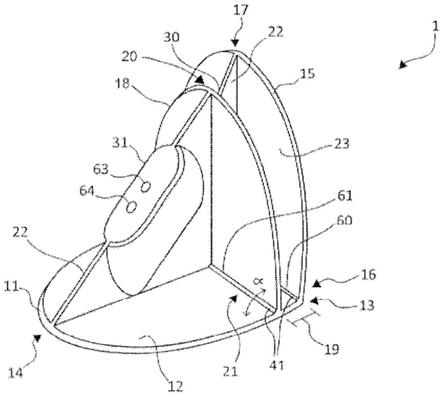

19.图4a示出流体流阻塞装置的实施方案;

20.图4b示出流体流阻塞装置的实施方案;

21.图5示出流体流阻塞装置的侧视图;

22.图6示出流体流阻塞装置的肋的实施方案;

23.图7示出流体流阻塞装置的实施方案的剖视图;

24.图8示出流体流阻塞装置的实施方案;

25.图9示出流体流阻塞装置的实施方案剖视图;

26.图10示出将流体流阻塞装置修改为不同的h/d比率的实施方案;

27.图11示出一种制造流体流阻塞装置的方法的实施方案;

28.图12示出流体流阻塞装置的实施方案;

29.图13示出增材制造系统的实施方案;以及

30.图14示出一种制备用于流体流导管的流体流阻塞装置的方法的实施方案。

具体实施方式

31.图1示出了具有流量计9的过程控制系统100的示意图,所述流量计具有流体流导管10,诸如具有入口和出口以及差压变送器70的导管。一种流体流阻塞装置1布置于流体流导管10的主体2内,所述流体流阻塞装置体现为楔形元件。如图1所示,流体被示出为沿着从流体流导管10的入口8a至出口8b方向的流动。流体流阻塞装置1带来的收缩引起流体流阻塞装置1的每一侧之间的差压。差压与流速有关,并且通过差压变送器70来测量和转换为流速测量值。

32.图2a示出过程控制系统100的流体流导管10的剖视图,所述过程控制系统具有作为流体流阻塞装置1的内部楔形元件。凸缘3将差压信号(即高压信号)通过连接件7a以及低压信号通过连接件7b传输至差压变送器70。传感器75(参见图2b)设置为感测流体流阻塞装置1的任一侧上的高压信号(即压力p1)和低压信号(即压力p2)。

33.图2b示出过程控制系统100的示例性实施方案,所述过程控制系统包括差压(dp)变送器70和控制室72。差压变送器70包括传感器75,所述传感器感测过程流体中的压力p1和压力p2之间的压力差,然后通过控制回路73将电子信号中继到控制室72。在该实例中,控制室72还通过控制回路73为差压变送器70提供来自电源71的电力。控制回路73还允许通信系统76在控制室72和差压变送器70之间进行通信。在多个实施方案中,控制回路73是两线通信电路,诸如4-20ma电流回路或过程控制行业标准或现场总线回路。在其他实施方案中,差压变送器70和控制室72通过无线网络(诸如)进行通信。在另外其他实施方案中,差压变送器70的输出是手持式装置可读的,所述手持式装置通过有线或无线方式与差压变送器70连接。

34.差压变送器70包括变送器电路77、传感器75和电子壳体78。变送器电路77通过线路79以电子方式连接至电子板80,以便与控制回路73通信。变送器电路77包括用于通过控制回路73将由压力传感器75产生的电压力信号传输至控制室72或传输至本地显示器(诸如lcd屏81)或它们二者的组件。变送器电路77调节传感器75至与控制回路73相容的格式的输出。

35.传感器75通过连接件7a和7b连接至过程流体。工艺凸缘83包括通道84a和84b,以及连接器85a和85b。传感器模块86包括隔离管87a和87b,以及隔离膜片88a和88b。隔离管87a和87b包括在第一端与传感器75耦合以及在第二端与隔离膜片88a和88b联接的通路。隔离膜片88a和88b与工艺凸缘83连接,所述工艺凸缘通常用螺栓紧固或固定到传感器模块86的基部。

36.图2c是示出dp变送器70的简化方框图。dp变送器70包括通过数据总线66耦合在一起的传感器模块86和电子板80。传感器模块电子器件67包括传感器75,所述传感器接收过程流体的压力p1和p2,并且将与差压有关的输出58提供给模数转换器82。任选的温度传感器89可以用于温度补偿,并且与传感器模块存储器90一起示出。电子板80包括微型计算机系统或微处理器74、电子模块存储器91、数模信号转换器92和数字通信块95。

37.图2c还示出毛细管或“填充”管87a和87b,它们用于将传感器75耦合至过程流体。隔离膜片88a和88b分别接收来自过程流体的压力p1和p2,所述过程流体响应地施加到毛细管93和94中携带的填充流体。通过这种流体填充,过程流体的压力被施加到传感器75。

38.成型为内部楔形元件的流体流阻塞装置1的尺寸在流体流导管10内产生不同的h/

d比率,对于给定的流速产生不同的差压信号。如图3a-3d所示,h/d比率是指流体流导管10的内壁和流体流阻塞装置1,或楔形元件的顶点之间的空间的高度h,以及流体流导管10的主体2的内径d之间的比率。大多数楔形流量计制造商提供的h/d比率在0.20到0.60之间以0.05或0.10的增量递增,以满足大多数变化的需求,同时将迭代包含到有限的值中。每个流应用都将根据具体情况进行审查,以确定最佳楔形元件的大小。在确定楔形元件时可以考虑的因素对应于给定内部流体流导管10或导管内的给定差压,直径d可以包括:最小、正常和最大雷诺(reynold)数、永久压力丧失、流速测量的准确性、正常/最大流速下的目标差压值和变送器差压范围。

39.图3a-3d示出流体流导管10的示意性横截面,流体流阻塞装置1布置于流体流导管10的主体2中。具体而言,图3a-3d示出流体流导管10的h/d比率。h/d比率表示与在楔形件或限制顶点处的封闭相比,有多少导管面积对流体流开放。图3a示出楔形流量计中的比率为大约0.5,其中流体流阻塞装置1的主体2中的可用空间的高度h为大约主体2的内部直径d的一半。图3b示出向流体流导管10的主体2观察的图3a的前视横截面示意图。流体流阻塞装置1被示出为保留大约一半流体流导管10对流体流开放。

40.图3c和3d示出了不同的h/d比率的图3的变型。图3c示出较小的h/d比率,即0.2,其中流体流阻塞装置1保留流体流导管10内的空间为高度h,小于主体2的直径d的一半。图3d示出较大的h/d比率,即0.6,其中流体流阻塞装置1保留主体2内的空间为高度h,大于流体流导管10的主体2的直径d的一半。

41.图4a和4b示出流体流阻塞装置1的实施方案,所述流体流阻塞装置具有布置就位的多个壁,或与离散的h/d比率相关的特定的h/d比率点。通过沿着具有特定的h/d比率的壁的切割侧进行切割,并且除去在特定的h/d比率外部的流体流阻塞装置1的附加壁和肋材料,可以获得特定的h/d比率。对于锚定、结构稳健性和相关的h/d比率壁,材料最小化为仅必要的位置。这减少了材料的量,使内部楔形元件更轻、密度更低。

42.图4a示出了流体流阻塞装置1,所述流体流阻塞装置体现为具有多个壁的内部楔形元件。每个壁在所有方向上都提供结构刚性。流体流阻塞装置1包括第一壁11或上游壁,以及第二壁15或下游壁。第一壁近端13布置为与第一顶点60处的第二壁近端16成一角度α。至少一个附加壁,诸如第三壁18,布置为平行于具有第二顶点61的第二壁15,并且第三壁近端21布置于第一壁11的第一侧12上,与第一壁近端13相距一定的距离19。在一个非限制性实施方案中,每个顶点60、61的内部包括较大的嵌条41或较厚的部分,以防止顶点磨损,即防止流体流40损害用于腐蚀性应用的流体流阻塞装置1的完整性。

43.在另一个实施方案中,至少一个结构肋22线性布置为从第一壁远端14至第二壁远端17,与第三壁远端20相交。虽然仅示出了一个肋,但是可以包括更多的肋。肋22布置为垂直于第一壁11和第二壁15,与第三壁18相交。在一个非限制性实施方案中,肋22沿着第一壁11的第一侧12延伸。如图4a的实施方案所示出,肋22沿着第一壁11的第一侧12的长度延伸。肋22还沿着第二壁内侧23的长度延伸。

44.在另一个实施方案中,肋22包括沿着第三壁切割侧32布置的至少一个凹口30或锯导槽。凹口30可以是肋22的面积,以使得肋22不会一直沿着第三壁切割侧32延伸至第三壁远端20。

45.流体流阻塞装置1的上述布置方式有利地允许对流体流阻塞装置1进行修改以适

应不同的h/d比率要求。带锯或等同物可以沿着第三壁切割侧32切穿肋22,保持指定的h/d比率不变,即第三壁18,并且切除一部分肋22和整个第二壁15。其余的楔形件,包括第一壁11和第三壁18,可以被沿着第三壁切割侧32研磨和磨洗。

46.图4b包括图4a的特征部,但是还包括至少一个附加壁24,所述壁平行于第二壁15和第三壁18布置,并且在第二壁和第三壁之间,与第一壁近端13相距一定的距离25,并且具有对应的附加顶点62。虽然图4b仅示出了附加壁24,但是还可以包括壁的进一步迭代。肋22,与第三壁18一样,布置为以垂直的角度与附加壁24相交。

47.在另一个实施方案中,流体流阻塞装置1还包括布置在第一壁11和第三壁18之间的结构肋22上的锚凸台31。锚凸台31可以任选地包括多个针对锚35的启动孔63、64、65(如图4a-4b所示出),诸如双头螺栓、螺栓等。每个启动孔63、64、65对应于顶点60、61、62。锚35将流体流阻塞装置1连接至流体流导管10的主体2。在一个替代性实施方案中,锚凸台31包括单个启动孔63。在该构型中,启动孔63可以不对准适当的h/d比率壁的顶点。

48.在一个实施方案中,第一壁11的长度基本上等于第二壁15的长度。附加壁的高度,诸如第三壁18和附加壁24的高度,基本上等于第一壁11的长度减去从所述壁至第一壁近端13的距离。在该实施方案中,第二壁15比第三壁18和附加壁24更高。

49.图5示出流体流阻塞装置1的实施方案的侧视图,该图还示出了分别邻近第二壁15和附加壁24的凹口30或锯导槽。如结合图4a所讨论,凹口30布置在给定的h/d比率壁,或第三壁18和/或附加壁24的可切割侧附近。凹口30可以形成多个形状。图5中示出的实施方案示出了具有钝端的凹口30。其他实施方案可以包括具有尖端的凹口30。凹口30允许带锯或其他切割元件自然地开始贴近第三壁切割侧32或附加壁切割侧33。凹口30的钝端布置方式进一步引导切割元件,从而改善了流体流阻塞装置1的可切割性。通过这种布置方式,肋22是针对切割元件55(如图6所示出)通向和通过流体流阻塞装置1的第一壁11的最小阻力路径,因为切割元件55沿着壁通过肋22。另外地或可替代地,切割引导件包括或体现为穿孔38或可以在预定的切割点引入肋22的另外的材料减化件。

50.图6示出流体流阻塞装置1的可替代或另外的实施方案,其中肋22具有沿着第三壁切割侧32和/或附加壁切割侧33的长度的作为肋22的至少一侧上的切割引导件的圆锥形件28,从而为切割元件55提供切割引导件。圆锥形件28邻近h/d比率楔形壁,即第三壁切割侧32和附加壁切割侧33布置。该构型使用肋材厚度和壁材厚度来保持切割元件55在路径上,该路径以箭头56表示,直接与壁边缘齐平。切割元件55的每一侧上的多余材料,即壁和肋材料外部圆锥形件28,将切割元件55推到所期望的路径56,从而与刀片走动部对抗。

51.上述实施方案有利地允许仅使用几个流体流阻塞装置来制造多个h/d比率,因为在单个流体流阻塞装置中制造了多个h/d比率。当特定的h/d比率为所期望时,具有所要求的h/d比率的流体流阻塞装置1可以作为后期定制的一部分或在制造后对流体流阻塞装置1的修改。

52.图7中还示出流体流阻塞装置1的实施方案的剖视图,类似于图4b中所示,其中示出通过锚凸台31的流体流阻塞装置1的横截面。锚凸台31的横截面包括针对每个h/d比率壁(即,第二壁15、第三壁18和/或附加壁24)的对应的顶点60、61、62上的位置处的锚35的启动孔63、64、65。后期定制的一部分是使用锚35内螺纹来攻入适当的启动孔。启动孔63、64、65的直径使得当锚固孔被钻出和攻入适当的启动孔时,其他未使用的启动孔不会干扰所攻入

的锚固孔的螺纹。图7示出第一顶点60,它对应于第一壁11和第二壁15的顶点,与第一启动孔63对准。第二顶点61,对应于第一壁11和第三壁18的顶点,与第二启动孔64成一直线。第三顶点62,对应于第一壁11和附加壁24的顶点,与第三启动孔65对准。

53.图8示出流体流阻塞装置1的实施方案,类似于图4b中所示。流体流阻塞装置1包括至少一个布置于每个肋22的每一侧上的排水孔45,与肋22和每个顶点60、61、62相交。在一个实施方案中,排水孔45不连接高压侧和低压侧,而是连接到肋22的任一侧上的区域。每个排水孔45允许冷凝物或液体排出流体流阻塞装置1。该构型有助于防止水冷冻并且在流体流阻塞装置1内膨胀。

54.图9示出流体流导管10的剖视图,其中流体流阻塞装置1附接至流体流导管10的主体2,其中流体流阻塞装置1的外径34的轮廓可以与主体2的内径29齐平或稍低,随着主体2的内径而弯曲,其中第一壁11的至少远端14和第二壁15的远端17,以及主体2的至少一个附加壁18、24内径29的远端20、26中的至少一者。流体流阻塞装置1能够插入流体流导管10中并且使用锚35固定就位。流体沿着箭头40的方向流动,其中第一壁11布置于流体流阻塞装置1和第二壁15的上游侧,第三壁18和任何附加壁24布置于流体流阻塞装置1的下游侧。锚凸台31保持至少一个锚35固定并且将流体流阻塞装置1附接至流体流导管10。

55.图10示出当要求或需要特定的h/d比率时,将流体流阻塞装置1修改为不同的h/d比率的实施方案。流体流阻塞装置1被构造为后期定制的,这意味着可以存放一个或两个易于修改的部件以适应不同的流体流导管尺寸,而不是五至十个单独的h/d比率部件。一旦需要特定的h/d比率来实现所放置的顺序,流体流阻塞装置1即可修改为所要求的h/d比率。可以研磨或磨洗或磨平第三壁18、附加壁24和/或第一壁11上的残留物50。

56.在一个非限制性实例中,如果所要求的h/d比率是默认的制造流体阻塞装置,换句话说,在第二壁15处,则无需后期定制切割和研磨操作。通过非限制性实例,如果流体流阻塞装置1使用默认的h/d比率0.2制造,并且顺序要求0.2的h/d流体流阻塞装置,则无需锯切或研磨操作即可将流体流阻塞装置1修改为所要求的0.2的h/d比率。在该实例中,流体流阻塞装置1保持未修改,并且可以附接在流体流导管10内,并且包括第二壁15和至少一个附加壁18、24。

57.或者,如果所要求的h/d比率不是默认的h/d比率,而是不同的比率,即在附加壁24处h/d比率为0.3,则作为后期定制在布置于肋22中的凹口30处,第二壁15和肋22被沿着附加壁切割侧33从流体流阻塞装置1切下。流体流阻塞装置1保留第三壁18和附加壁24,而第二壁15被移除。

58.作为另一个非限制性实例,如果所要求的h/d比率,即第三壁18的h/d比率为0.4,则作为后期定制在布置于肋22中的凹口30处,第二壁15和附加壁24被沿着第三壁切割侧32从流体流阻塞装置1切下。流体流阻塞装置1保留第三壁18,而第二壁15和附加壁24(如果存在的话)被移除。

59.如图4a所示,作为非限制性实例,流体流阻塞装置1可以被构造为使得流体流阻塞装置1的默认的制造h/d比率为0.5。第三壁18可以以0.6的h/d比率布置。通过非限制性实例,图4b可以被构造为使得流体流阻塞装置1的默认的制造h/d比率为0.2,并且可以被修改为0.3和0.4的h/d楔形件。

60.图11示出制造流体流阻塞装置1的方法200的实施方案。第一步205是提供第一壁

11。第二步210是将第二壁15布置于第一壁近端13处并且形成第一顶点60。第三步215是将至少一个附加壁18、24布置为平行于第二壁15,沿着第一壁11的第一侧12与第一壁近端13相距一定的距离,并且具有对应的至少一个附加顶点,即第二顶点61和/或第三顶点62。第四步220是沿着第一壁11的第一侧12以预定的h/d比率布置第二壁15和附加壁中的每个,即第三壁18和/或附加壁24。第五步225是使至少一个附加壁18、24中的每个与肋22相交,所述肋从第一壁远端14延伸至第二壁远端17。

61.对于自支撑设计,在一个实施方案中,流体流阻塞装置的每个特征部被制造为与水平线36成60度角。图12示出具有水平线36的流体流阻塞装置1,所述水平线与第一壁11在一个平面中。每个特征部布置为相对于水平线36成至少60度。在一个实施方案中,肋22、第二壁15和至少一个附加壁18、24被制造为与水平线36成90度,或沿着纵向方向37。将第二壁15和附加壁18、24制造为垂直于第一壁11,并且肋22垂直于第一壁11、第二壁15和至少一个附加壁18、24中的每个,这有助于从来自任何方向感应力或压力提供结构完整性。

62.所描述的流体流阻塞装置1形成为单个自支撑结构。存在若干可用的方法,包括针对金属250的浇铸和增材制造(am)方法。am方法的非限制性实例是激光粉末床熔合(lpbf),有时也称为直接金属激光烧结(dmls)。图13示出一般dmls过程示意图400。该过程的基本原理是,在3d打印机中,在构造平台405上的薄层中,密集度非常高的金属粉末408通过激光402(诸如co2激光)熔合,然后降低一层厚度,直到最终部分404被完全熔化在一起。3d打印机由针对金属粉末408的分配器平台407和烧结/熔化单元组成,在图13的情况下,包括激光单元402、光纤401和扫描头403。激光单元402相对于流体流阻塞装置1的层几何形状选择性地烧结/熔化粉末408。在层的烧结/熔化后,粉末分配器平台407向上移动和/或构造平台405向下移动等于层的厚度的距离,以提供印刷新层所需的粉末408,并且重涂机410上的重涂机刀片409通过从右位置移动到左位置来将粉末408转移至烧结/熔化区。过量的材料落入收集器平台406上。继续相同的过程,直到完成流体流阻塞装置1的最后一层的制造。

63.流体流阻塞装置1的自支撑设计,意味着在印刷过程中不需要晶格或支撑结构,使得楔形元件或流体流阻塞装置1成为一种针对am的经济实用的候选物。此外,am组件的成本涉及针对流体流阻塞装置1的材料的体积和量的降低,产生流体流阻塞装置1的成本的降低。

64.图14示出制备液流阻塞装置1的方法300的实施方案,在图11中所述流体流阻塞装置针对过程控制系统100的安装而制造。在第一步305中,接收针对指定的预定h/d比率的请求。在第二步中,根据所要求的步骤305的h/d比率,有两个替代步骤:在第一替代步骤310中,指定的或所要求的预定比率在附加壁(即第三壁18或附加壁24)之一处。在该选项中,对应于所要求的预定h/d比率进行沿着附加壁的切割侧切穿第一壁11的第三步315。第二替代步骤320发生于指定的预定比率在第二壁15处,或默认的制造比率。在这种情况下,不进行切割。在第四步323中,任选地针对锚35来制备对应于所要求的h/d比率的顶点60、61、62的启动孔63、64、65。该制备可以包括攻入起动孔。最后一步325是在过程控制系统100中使用通过锚凸台31的锚35,并且将流体流阻塞装置附接到流体流导管10的主体2,从而以指定的预定h/d比率安装流体流阻塞装置。

65.虽然已经参考优选的实施方案描述了本发明,但是本领域的技术人员将认识到,可以在不脱离本说明书的精神和范围的情况下在形式和细节上进行修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1