一种发动机火焰筒异型气膜孔的在线多参数检测方法

1.本发明涉及非接触检测技术领域,具体地说是一种航空发动机燃烧室火焰筒冷却气膜孔的在线多参数检测方法。

背景技术:

2.燃气涡轮发动机自问世以来被广泛应用于航空、航海领域,随着航空工业的不断发展,对发动机的性能要求越来越高。航空发动机燃烧室温度是提高推重比的关键,当发动机燃烧室温度为1850~1950k时推重比可达10左右,当燃烧室温度达到2100~2300k时推重比增加到15~20。燃烧室的温度已经大大超过了火焰筒的熔点。目前火焰筒的结构设计使用气膜冷却技术,该结构是提高火焰筒耐热温度的主要途径,即在火焰筒的筒壁上加工若干气膜孔,将冷却介质以一定角度、形状喷射进入主流通道,在孔出口下游表面形成一层靠近壁面的冷气薄膜,将壁面与燃烧室内高温气体分开,减少高温气体与壁面的换热,同时吸收壁面的热量,从而达到降低壁面温度的效果。航空发动机燃烧室火焰筒上通常要加工1~3万个气膜孔。这些气膜孔不但数量庞大,而且分布的位置、方位角都要求非常精确。而且,这些气膜孔绝大部分为异型孔,气膜孔的加工精度、一致性等在很大程度上会影响气膜冷却的效果。目前,针对火焰筒气膜孔质量评价体系的主流方法是整体的气体流量、温度检测方法,通过测量主气流流量和二次气流流速比评价火焰筒气膜孔的整体加工质量,通入气流称为主气流,从火焰筒射出的气流称为二次气流,以热成像仪为主,并检测二次气流的温度评价气膜孔的整体冷却效率。

3.现有技术的火焰筒气膜孔质量评估方法还停留在线下整体检测,只能对气膜孔的整体效能进行评估。由于无法在加工过程中对每一个气膜孔的参数进行实时检测,因此有可能会造成火焰筒壁局部暴露在高温气体下,导致火焰筒寿命减小。而且整体流量检测系统建立过程繁杂,高压气体检测也有一定的危险,资金耗费较大。总的来说,航空发动机燃烧室火焰筒气膜孔的加工质量的在线检测目前国内尚处于技术空白。无法对每一个气膜孔的孔型轮廓、粗糙度、空间方位角等进行实时检测,这很大程度上限制了气膜孔加工技术的发展和火焰筒耐受温度的进一步提高。

技术实现要素:

4.本发明的目的是针对现有技术不足而提供的一种发动机火焰筒异型气膜孔的在线多参数检测方法,采用多轴精密平移台和高精度小型的白光干涉仪对气膜孔的三维轮廓进行精准成像检测,辅以图像数值拟合功能可以快速得到气膜孔的三维坐标、空间方位角和三维轮廓,并进行实时分析误差、数据存储以及报警修复,能够同时能检测每个气膜孔的定位精度、空间方位角误差和三维孔型轮廓误差等,确保冷却气膜高效率、完整的保护火焰筒壁,不会留下空隙导致局部损伤,实用性强,具备广泛的推广和应用前景。

5.本发明的目的是这样实现的:一种发动机火焰筒异型气膜孔的在线多参数检测方法,包括设有五轴平移台的气膜孔激光加工装置,所述五轴平移台由y轴平移台、z轴平移

台、a旋转轴、b旋转轴和x轴平移台组成,其特点是将ccd同轴特征识别系统特征识别系统集成在气膜孔激光加工装置中,利用五轴平移台对火焰筒的空间姿态调整,使用ccd同轴检测模块和白光干涉仪对气膜孔进行在线多参数检测及误差分析,所述ccd同轴特征识别系统包括:ccd同轴检测模块、白光干涉仪、红点定位激光和成像平面;所述线多参数检测及误差分析具体包括下述步骤:步骤一:使用五轴平移台将火焰筒移至ccd同轴检测模块覆盖的测量范围,选取火焰筒n个自身特征点,并记录每一个特征点在ccd同轴检测模块视场的中央显示的坐标值,提取模型中火焰筒所对应特征的坐标值,调节至每一个特征点的测量坐标值与理论模型中的坐标值相同,使加工坐标系根据已有的变换矩阵变换到测量坐标系,即ccd测量坐标系与理论模型中的坐标系有了已知固定的相对空间位置。

6.步骤二:将火焰筒待测的目标气膜孔调整到预定姿态,使气膜孔切面与白光干涉仪轴向垂直,并将白光干涉仪的焦平面调整到气膜孔位置,电动控制z轴平移台对不同的截面进行数据采集,通过软件拟合所需测量截面的轮廓并记录坐标,得到气膜孔的表面轮廓数据。

7.步骤三:向下移动z轴平移台对孔壁进行数据采集,得到气膜孔的粗糙度数据,所述采集过程中记录z轴下行深度d,得到对应此深度的轮廓数据,测得气膜孔三维轮廓及其与设计值的误差。

8.步骤四:提取气膜孔表面轮廓线图,得到中心坐标及其与设计值的误差,同一处理坐标系下对底部轮廓线图进行提取,得到中心坐标,并根据深度d测得气膜孔方位角及其与设计值的误差。

9.步骤五:火焰筒的每个气膜孔加工后都进行原位测量,将测得的每个气膜孔的三维坐标、空间方位角和三维轮廓按编号进行实时存储和分析误差,对超设定误差极限的气膜孔进行报警修复。

10.步骤六:重复上述步骤二~步骤五,直到完成火焰筒所有气膜孔的多维测量。

11.所述n个自身特征点为n≧3。

12.所述五轴平移台由y轴平移台、z轴平移台、a旋转轴、b旋转轴和x轴平移台组成具有火焰筒空间姿态变换,以及重复定位功能的气膜孔加工/检测作业台,所述a旋转轴为绕x轴的theta_a转轴;所述b旋转轴为绕z轴的theta_b转轴。

13.所述步骤二中的数据采集过程中对气膜孔的任意截面进行成像。

14.所述气膜孔激光加工中白光干涉仪的焦点与激光焦点可以快速切换,空间位置完全重合。

15.所述白光干涉仪的最小幅面为1mm*1mm,最大幅面为10mm*10mm。

16.本发明与现有技术相比具有以下的优点及有益效果:1)使用高精度五轴平移台为火焰筒的精确空间姿态变换提供了良好的保证,可使火焰筒五维运动到任意姿态,便于ccd同轴特征识别后的坐标提取与精准定位。

17.2)使用ccd对初始的理论模型与实际模型的特征点对比,能准确地找寻测量的零点坐标,大大提升了检测的可靠性与稳定性。

18.3)采用非接触式白光干涉仪进行检测,白光干涉仪便携可以集成到加工系统中,并且可以实现对火焰筒气膜孔的高精度在线式检测,所使用的的干涉仪最小幅面可以达到

1mm*1mm,最大幅面可以达到10mm*10mm,能够满足火焰筒上万个异型气膜孔的各种孔型参数。

19.4)对气膜孔的异型轮廓进行非接触式测量且能达到较高精度,同时也能满足火焰筒上较少数量的圆孔进行测量,配合自动化控制程序,能够高效自动地得到每一个孔的多项参数的误差检测结果,较好的保证了火焰筒气膜孔的良品率,若在加工过程中控制好每一个孔的加工质量,则不需要进行后续的繁杂整体流量检测。

20.5)本发明大大提高火焰筒冷却气膜孔的加工精度,使得火焰筒的加工质量更好,良品率能更高,为生产带来巨大的经济效益与社会价值。

附图说明

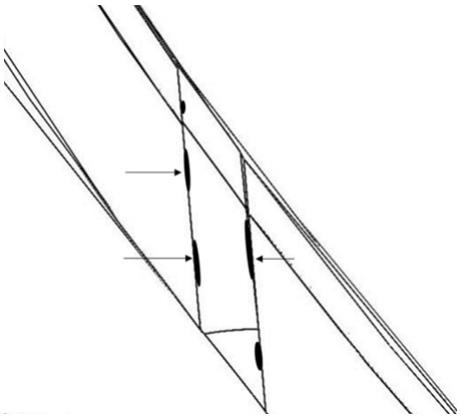

21.图1为本发明的系统示意图;图2为本发明的特征识别系统示意图;图3为待测异型气膜孔上表面轮廓平面投影示意图;图4为待测异型气膜孔下表面轮廓平面投影示意图;图5为待测气膜孔内壁示意图。

具体实施方式

22.参阅附图1,本发明将ccd同轴特征识别系统集成在气膜孔激光加工装置10,利用火焰筒定位装置8将火焰筒固定到五轴精密平移台,进行气膜孔的三维坐标、空间方位角和三维轮廓的检测与误差分析等,归零后白光干涉仪4的焦点和激光焦点可以快速切换,空间位置完全重合。火焰筒的夹装与定位后,根据特征识别获取坐标后与三维软件模型坐标对比矫正后,将火焰筒调整至对应的空间姿态,使加工坐标系根据已有的变换矩阵变换到测量坐标系。移动z轴平移台2将白光干涉仪4焦点移动到待测位置表面并进行数据采集,检测过程中通过软件拟合所需测量截面的轮廓并记录坐标,便可精密测量出气膜孔的三维坐标、空间方位角和三维轮廓,并进行实时分析误差、数据存储与报警修复等。所述五轴精密平移台由y轴平移台1、z轴平移台2、a旋转轴5、b旋转轴6和x轴平移台7组成,为火焰筒气膜孔检测的过程提供精密的空间姿态变换以及重复定位功能。

23.参阅附图2,所述ccd同轴特征识别系统包括:ccd同轴检测模块3、白光干涉仪4、红点定位激光13和成像平面14,所述ccd同轴特征识别系统用于图像特征识别后获取特征坐标,再与理论模型特征点坐标进行对比,得到误差后,矫正五轴精密平移台的测量零点,使得测量坐标系与理论坐标系调整为预设的相对空间位置,为火焰筒冷却气膜孔的精密测量提供可靠对比;所述ccd同轴检测模块3(电荷耦合元件)设置在火焰筒定位装置8的特制夹具上,该特制夹具的主要作用是将火焰筒固定在五轴精密平移台上。

24.所述将火焰筒调整至对应的空间姿态(火焰筒调整至预设位置)之后,将白光干涉仪4焦点移动到待测位置并采集数据。随着z轴平移台2的移动,白光干涉仪4对不同的截面进行数据采集,在检测过程中对气膜孔的任意截面进行成像,然后通过软件获得火焰筒气膜孔的三维坐标、空间方位角和三维轮廓,并进行实时分析误差、数据存储与报警修复等,其具体包括下述步骤:1)使用火焰筒定位装置8的特制夹具将火焰筒固定到五轴平移台上。

25.2)使用五轴平移台将火焰筒移动至ccd能覆盖的测量范围,选取火焰筒自身特征点n个(n>=3),并记录每一个特征点移动到ccd视场的中央时显示的坐标值,提取模型中火焰筒对应特征的坐标值,反复调节直到每一个特征点的测量坐标值与理论模型中的坐标值相同时,调节完毕,此时ccd测量坐标系就与理论模型中的理论坐标系有了已知固定的相对空间位置。

26.3)将火焰筒上待测的目标气膜孔调整到预定姿态,此时的气膜孔切面与白光干涉仪轴向垂直。电动控制z轴平移台2将白光干涉仪4焦平面调节到气膜孔位置进行数据采集。

27.4)在气膜孔表面进行数据采集,得到气膜孔的表面轮廓数据。

28.5)向下移动z轴平移台2,此时软件会对孔壁进行数据采集,得到气膜孔的粗糙度数据。采集过程中记录z轴下行深度d,并且得到此深度对应的轮廓数据,测得气膜孔的三维轮廓及其与设计值的误差。

29.6)通过软件将上表面轮廓线图提取,得到中心坐标及其与设计值的误差。同一处理坐标系下对底部轮廓线图进行提取,得到中心坐标;配合深度数据d,测得气膜孔方位角及其与设计值的误差。

30.7)每个火焰筒气膜孔加工后都进行原位测量,测得的每个气膜孔的三维坐标、空间方位角和三维轮廓都按照编号实时存储,并进行实时分析误差,超过设定的误差极限及时报警。

31.8)重复上述步骤3~步骤7,直到完成火焰筒所有气膜孔的多维测量。

32.以下通过具体实施例对本发明作进一步的详细说明。

33.实施例1参阅附图1,按下述步骤对火焰筒的气膜孔进行在线多参数检测和误差分析:(一)、夹装与定位将火焰筒装配在火焰筒定位装置8的特制夹具中,并固定到五轴精密平移台上,为了保证加工与测量的可靠性,特制夹具的设计与生产必须严格保证与火焰筒的型号一致。

34.参阅附图2,使用由ccd同轴检测模块3、白光干涉仪4、红点定位激光13和成像平面14组成的ccd同轴特征识别系统对异型气膜孔进行在线多参数检测,其成像平面14为火焰筒的清晰平面,选取火焰筒自身特征点n个(n>=3),并记录每一个特征点移动到ccd视场的中央时显示的坐标值。提取模型中火焰筒对应特征的坐标值,反复调节直到每一个特征点的测量坐标值与理论模型中的坐标值相同时,调节完毕。此时,ccd测量坐标系就与理论模型中的理论坐标系有了已知固定的相对空间位置。

35.(二)、数据采集将待测异型气膜孔姿态变换到表面切面与白光干涉仪4轴向垂直,进行数据采集。

36.参阅附图3,将ccd成像在气膜孔出口,获取异型气膜孔上表面轮廓,通过软件拟合气膜孔出口轮廓投影在xoy平面,得到其中心坐标a(x1,y1,z1)及其轮廓线。

37.参阅附图4,将ccd成像在气膜孔入口,获取异型气膜孔下表面轮廓,通过软件拟合气膜孔入口轮廓投影在xoy平面,得到其中心坐标b(x2,y2,z2)及其轮廓线。

38.如气膜孔为圆形,则得到气膜孔上表面的圆心坐标a(x1,y1,z1)以及半径r1和气膜孔下表面的圆心坐标b(x2,y2,z2)以及半径r2。

39.(三)、误差分析

根据上述获取的气膜孔上、下表面轮廓以及中心坐标,得到气膜孔的三维轮廓的数值,将其与理论值对比即可得到轮廓误差,若气膜孔为圆型,其锥度计算方法为:c=2arctan((r2‑

r1)/(z2‑

z1))。

40.火焰筒冷却气膜孔的空间方位角误差可以通过以下计算方式得出:若x1= x2;y1=y2;气膜孔的方位角没有误差;若x1≠x2,y1≠y2;气膜孔的方位角误差如下:旋转轴a的误差为:arctan((x2

‑

x1)/(z2‑

z1));旋转轴b的误差为:arctan((y2

‑

y1)/(z2‑

z1))。

41.参阅附图5,在测量过程中得到异型气膜孔的孔壁粗糙度误差,箭头所指位置表示孔壁内凹凸不平处,若检测出的粗糙程度超出临界标准,则此孔的粗糙度参数不达标,反之亦然。

42.以上实施例只是对本发明做进一步说明,并非用以限制本发明专利,凡为本发明等效实施,均应包含于本发明专利的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1