一种钢管的管端内径测量装置及方法与流程

1.本发明涉及钢管生产过程测量技术,更具体地说,涉及一种钢管的管端内径测量装置及方法。

背景技术:

2.管端内径是钢管生产中极为重要的控制参数之一,也是钢管生产厂家首要控制并给予用户保证的重要指标,国内外对管端内径均有明确的技术要求。随着管道现场焊接施工技术的不断进步,对钢管的质量要求也不断提高,特别是对管端内径尺寸的要求极为严格。因为当两管在野外或海洋中进行配管焊接施工时,如果钢管的管端直径符合要求,焊接能顺利地完成;反之,会造成两管对焊困难,即使能勉强对焊在一起,也会产生很大的残余应力,致使焊缝处的机械性能下降,降低管道的安全性。像油气输送管道,输送大量易燃易爆物质,要承受几十甚至上百个大气压的内压,如果焊缝的机械性能不好,极易发生泄漏、爆炸事故。尤其像深海管线管,管道受洋流、潮汐、海浪的影响,对焊接效果要求更高,而且一旦断裂会导致原油泄漏,发生海洋污染事件,产生巨大的生态污染,造成严重的经济损失。由于生产工艺的限制,管端内径尺寸不合格的钢管依然存在,为了筛选出合格的钢管,同时严格监控钢管的生产质量,对管端内径指标的检测工作已成为钢管生产工艺流程中重要的一环。

3.钢管管端是指距钢管两端端头规定长度范围内的部分钢管或管段,不同标准对管段的长度有不同的规定,如美国石油学会(api)对管线钢的标准,管端是指钢管每个端头100mm(4.0in)长度范围内的钢管。管端内径的测量,实际上是钢管管端截面内壁轮廓在三维空间中位置坐标的测量,无缝钢管截面是一个圆环形状,对内径测量最简单的方法就是直接测量圆环内壁上各点到圆心的距离,该方法的难点在于如何准确的确定圆心的位置,需要有精确的定心方法和相应的设备,这对于工业生产现场应用带来很多问题,实用性不高。目前,在实际生产中,主要依赖人工测量的方法来进行管端内径尺寸的检测,一般采用卡尺和千分尺等量器具手工测量,这种方法受生产环境、量具精确度和操作人员因素的影响较大,测量精度低、速度慢、效率低,工人劳动强度大,而且每个截面测量数据点有限,无法充分反映管端内径尺寸的真实情况。

技术实现要素:

4.针对现有技术中存在的上述缺陷,本发明的目的是提供一种钢管的管端内径测量装置及方法,采用非接触式在线测量直径的方法,通过激光距离传感器结合角度传感器测量获取钢管端部内壁数据点,测量全周后形成封闭轮廓线,通过直径计算模型计算出直径数据,从而准确测量出钢管管端真实内径。

5.为实现上述目的,本发明采用如下技术方案:

6.一方面,一种钢管的管端内径测量装置,包括:

7.移动机构,安装于待测钢管的检测工位;

8.旋转控制机构,安装于所述移动机构上;

9.传感器,安装于所述旋转控制机构上,用以获取所述待测钢管的内壁距离、角度的数据;

10.到位信号检测器,用以测量所述待测钢管的到位信号;

11.工艺信号接口单元,与所述直径模型计算单元,用以接收所述待测钢管的规格数据、检测标准;

12.直径模型计算及控制单元,用以采集所述传感器的数据、所述到位信号检测器的信号,对所述数据进行计算处理、轮廓建模,计算所述待测钢管的管端内径;以及

13.控制所述移动机构、所述旋转控制机构的运动。

14.较佳的,所述移动机构包括安装于所述检测工位的水平移动机构,以及设于所述水平移动机构上的上下升降机构;

15.所述旋转控制机构安装于所述上下升降机构上。

16.较佳的,所述旋转控制机构上设有调节旋转臂。

17.较佳的,所述传感器包括:

18.激光距离传感器,安装于所述调节旋转臂上,所述用以测量所述待测钢管的内壁距离;

19.角度传感器,用以测量所述激光距离传感器的旋转角度值;

20.防撞传感器,安装于所述调节旋转臂的前端部,用以检测所述调节旋转臂的防撞信号。

21.较佳的,还包括用以放置所述待测钢管的v形支撑装置,所述到位信号检测器位于所述v形支撑装置的位置。

22.较佳的,所述直径模型计算及控制单元通过以下步骤计算待测钢管的管端内径:

23.将所述待测钢管的管端内部的所述激光距离传感器所在位置标记为o

′

;

24.所述测量起始点标记为a;

25.所述测量起始点a偏移角度θ后的测量点标记为b;

26.测得所述激光距离传感器所在位置o

′

至测量点b之间的距离o

′

b标记为r;

27.相对于测量点b得到一组距离数据和角度数据,再以等间隔

△

θ调节角度,获得以测量起始点a旋转一周后的距离数据和角度数据组,由此形成所述待测钢管的管端内部圆形轮廓线;

28.根据所述待测钢管的管端内部圆形轮廓线,找出最长的弦长值,即为所述待测钢管的管端内径。

29.另一方面,一种用于所述的钢管的管端内径测量装置的钢管管端内径测量方法:

30.通过所述激光距离传感器结合所述角度传感器测量获取所述待测钢管的端部内壁数据,测量全周后形成封闭轮廓线,通过所述直径模型计算单元计算出直径数据,从而测量出所述待测钢管的端部内径。

31.较佳的,所述钢管的管端内径测量方法具体包括以下步骤:

32.1)将所述待测钢管水平放置于一个测量工位上,在正对所述测量工位设置所述检测工位,所述检测工位上安装所述钢管的管端内径测量装置;

33.2)当所述到位信号检测器检测到所述测量工位有所述待测钢管时,所述工艺信号

接口单元接收所述待测钢管的规格,所述直径模型计算单元控制调节所述上下升降机构,使所述旋转控制机构的中心线与所述待测钢管的轴线处于同一高度;

34.3)所述直径模型计算单元控制驱动所述水平移动机构,使所述激光距离传感器向所述待测钢管的方向运动,并伸入至所述待测钢管的管端内部某点位置,测量该点截面内壁的距离值,并再以该点位置为测量起始点;

35.4)所述直径模型计算单元控制所述旋转控制机构,使所述激光距离传感器绕所述待测钢管的轴线以恒定的角速度旋转;

36.5)所述激光距离传感器在旋转过程中,配合所述角度传感器获取当前所述激光距离传感器的角度数据;

37.6)所述直径模型计算单元同步采集所述激光距离传感器的距离值、所述角度传感器的角度数据;

38.7)所述激光距离传感器在所述待测钢管的管端内部以所述测量起始点旋转一周后形成轮廓数据,所述直径模型计算单元停止旋转所述旋转控制机构,并驱动所述水平移动机构复位;

39.8)所述直径模型计算单元通过获取的所述轮廓数据,根据钢管直径计算方法计算出内径值,最终获得当前所述待测钢管的管端内径。

40.较佳的,所述钢管直径计算方法具体如下:

41.所述待测钢管的管端内部的所述激光距离传感器所在位置标记为o

′

;

42.所述测量起始点标记为a;

43.所述测量起始点a偏移角度θ后的测量点标记为b;

44.测得所述激光距离传感器所在位置o

′

至所述测量点b之间的距离o

′

b标记为r;

45.相对于所述测量点b得到一组距离数据和角度数据,再以等间隔

△

θ调节角度,获得以所述测量起始点a旋转一周后的距离数据和角度数据组,由此形成所述待测钢管的管端内部圆形轮廓线;

46.根据所述待测钢管的管端内部圆形轮廓线,找出最长的弦长值,即为所述待测钢管的管端内径。

47.本发明所提供的一种钢管的管端内径测量装置及方法,提出了一种基于多传感器数据的钢管端部内径测量方法,该方法是一种非接触式在线测量直径的方法,通过激光距离传感器结合角度传感器测量获取钢管端部内壁数据点,测量全周后形成封闭轮廓线,通过直径计算模型计算出直径数据,从而准确测量出钢管管端真实内径。

附图说明

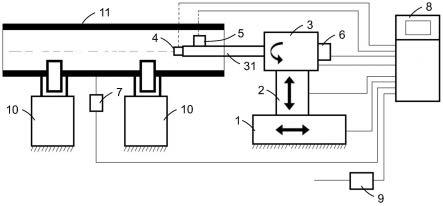

48.图1是本发明钢管的管端内径测量装置的结构示意图;

49.图2、图3是本发明钢管的管端内径测量方法的原理示意图;

50.图4是本发明钢管的管端内径测量方法的流程示意图。

具体实施方式

51.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

52.实施例1,请结合图1所示,本发明所提供的一种钢管的管端内径测量装置,包括水平移动机构1、上下升降机构2、旋转控制机构3、防撞检测器4、激光距离传感器5、角度传感器6、到位信号检测器7、直径模型计算单元8、工艺信号接口单元9和v形支撑装置10。

53.水平移动机构1、上下升降机构2、旋转控制机构3构成移动机构,安装在正对着待测钢管11的检测工位上,且离开待测钢管11的管端端面一定距离的位置。水平移动机构1安装在检测工位上,是一种运动控制装置,接收直径模型计算单元8输出的控制信号带动上下升降机构2实现水平运动控制。上下升降机构2安装在水平移动机构1上,是一种运动控制装置,接收直径模型计算单元8输出的控制信号带动旋转控制机构3实现上下运动控制。旋转控制机构3安装在上下升降机构2上,是一种运动控制装置,接收直径模型计算单元8输出的控制信号带动激光距离传感器5实现旋转运动控制。

54.旋转控制机构3上具有一根水平向安装的调节旋转臂31,朝待测钢管11方向设置,是一种测量距离的传感器,用以测量到待测钢管11的管端内壁的距离值,并将结果实时传输到直径模型计算单元8。

55.激光距离传感器5安装在调节旋转臂31上靠近前端的位置,用以测量待测钢管11的管端内部某一点至待测钢管11的管端内壁的距离值。

56.防撞检测器4安装在调节旋转臂31的前端部位置,是一种接近传感装置,用以检测防撞信号,当检测到前方有物体时,会输出防撞信号到直径模型计算单元8。

57.角度传感器6安装在旋转控制机构3上,是一种测量角度的传感器,用以测量激光距离传感器5旋转的角度值,并将结果实时传输到直径模型计算单元8。

58.旋转控制机构3驱动调节旋转臂31带动激光距离传感器5、角度传感器6绕待测钢管11的中心轴线旋转一周,测量出待测钢管11的端部该截面内壁上一周各点的距离值和角度值。

59.直径模型计算单元8是一种具有距离和角度数据采集、处理、轮廓建模,数据计算处理,内径模型计算,以及水平、上下、旋转运动控制功能的计算机设备。直径模型计算单元8接收由角度传感器6、激光距离传感器5、防撞检测器4、到位信号检测器7、工艺信号接口单元9传来的相关角度、距离、防撞信号、到位信号、待测钢管11规格和检测标准等数据,通过直径模型计算分析,获得待测钢管11的管端内径。

60.工艺信号接口单元9是一种数据信号通讯装置,与直径模型计算单元8连接,用以接收待测钢管11的规格数据和检测标准,并将这些数据信息输出给直径模型计算单元8。

61.v形支撑装置10是一种支撑定位装置,设置一个或多个,用以水平放置待测钢管11。

62.到位信号检测器7安装在v形支撑装置10的位置,是一种测量待测钢管11是否到达测量工位的装置,当待测钢管11到位时,会输出信号到直径模型计算单元8。

63.实施例2,再请结合图1所示,本发明还提供了一种钢管的管端内径测量方法,将待测钢管11水平放置于测量工位的v形支撑装置10上,在正对测量工位且离开待测钢管11的端部一定距离的检测工位上安装有实施例1中的钢管的管端内径测量装置。直径模型计算单元8控制调节激光距离传感器5的高度以及距离待测钢管11的端部的水平位置。利用激光距离传感器5测量获取待测钢管11的管端内部某一点至待测钢管11的管端内壁的距离值,配合角度传感器6可以同时得到当前激光距离传感器5位置的角度值,旋转控制机构3驱动

调节旋转臂31带动激光距离传感器5、角度传感器6绕待测钢管11的中心轴线旋转一周,测量出待测钢管11的端部该截面内壁上一周各点的距离值和角度值,直径模型计算单元8在获得激光距离传感器5、角度传感器6测量的所有距离值和角度值后,通过直径计算模型建立待测钢管11的端部内壁的圆形轮廓线并计算出直径值,该直径值就是待测钢管11的内径。

64.请结合图4所示,本发明一种钢管的管端内径测量方法具体包括以下步骤:

65.1)直径模型计算单元8通过到位信号检测器7,测量检测工位上待测钢管11的到位信号,判断是否有待测钢管11进入到检测工位,如有则进入步骤2),如无则继续等待;

66.2)通过工艺信号接口单元9,读取当前待测钢管11规格和检测标准数据,并将数据传送到直径模型计算单元8;

67.3)直径模型计算单元8根据获得的待测钢管11规格,计算出激光距离传感器5的旋转中心轴线的垂直高度位置,并控制上下升降机构2调节上下高度位置;

68.4)上下高度位置调整到位后,直径模型计算单元8控制水平移动机构1使激光距离传感器5向待测钢管11方向往前运动;

69.5)水平移动机构1在前进过程中,直径模型计算单元8通过防撞检测器4检测防撞信号,判断是否发生撞击,如有则结束测量,如无则进入步骤6);

70.6)前进到检测位置后,直径模型计算单元8根据获得的待测钢管11规格、检测标准,计算出对应的旋转速度ω,并控制旋转控制机构3驱动激光距离传感器5旋转;由于不同规格的待测钢管11,内径不同,检测标准和要求不同,为了保证测量精度和一致性,需要圆周方向上的测量点均匀分布,即两个测量点之间的夹角相等,同时要有足够的测量数据点数。在激光距离传感器5测量频率一定的情况下,该夹角由激光距离传感器5的旋转角速度决定,所以要根据待测钢管11不同的规格大小和检测标准要求来确定所需要的测量点数和测量点之间的夹角大小,并计算激光距离传感器5的旋转速度,检测标准和要求越高,待测钢管11规格越大,需要测量的数据点数越多,测量点自检的夹角越小,旋转角速度越小;

71.7)通过激光距离传感器5、角度传感器6,实时采集测量待测钢管11的管端内壁上的距离和角度数据,并将数据传送到直径模型计算单元8;

72.8)重复步骤6),直到待测钢管11的360

°

全周测量完成,当全周测量完成时进入步骤8);

73.9)直径模型计算单元8控制旋转控制机构3停止激光距离传感器5旋转,并控制水平移动机构1使激光距离传感器5退回到原始位置;

74.10)直径模型计算单元8对待测钢管11的管端外壁全周轮廓数据进行处理分析,并根据钢管直径计算方法计算出内径值;

75.11)判断是否测量结束,如无则反馈步骤1),继续等待新的钢管的测量。

76.上述步骤10)中所提到的钢管直径计算方法具体如下:

77.请结合图2所示,待测钢管11的中心轴线标记为o;

78.待测钢管11的管端内部的激光距离传感器5所在位置标记为o

′

,同时也是激光距离传感器5的旋转中心轴线;

79.测量起始点标记为a;

80.测量起始点a偏移角度θ后的测量点标记为b。

81.由于激光距离传感器5的径向位置固定,通过测量出激光距离传感器5到待测钢管11的管端内壁之间的距离o

′

b,即得到了在当前偏移角度θ管壁距旋转中心的距离,标记为r,这样对于测量点b可以得到一组距离和角度的数据(r,θ)。以等间隔

△

θ调节角度,可以获得待测钢管11的管端内壁一周(360/

△

θ)组这样的距离和角度数据。根据这些数据,可以建立待测钢管11的内壁圆形轮廓线。

82.请结合图3所示,由于一个圆的直径是长度最大的弦,所以根据内壁圆形轮廓线数据,可以计算出直径值。例如以测量点b为基准点,计算出b点到轮廓线上其余各点的距离,找到其中距离最大的至,如bd,即为经过b点的直径值。按照该方法可以计算出该内壁圆形轮廓线上经过所有测量点的直径数据,从而可以得到待测钢管11的管端最大直径、最小直径、平均直径等数据。需要说明的是,钢管管端内壁一周测量点的数量由间隔角度θ决定,需要根据具体测量要求和标准来确定,θ值取的越小则测量点数越多,测量精度越高。

83.实施例3,待测钢管11水平放置于一个检测工位上,到位信号检测器7检测到待测钢管11到达工位,系统启动。直径模型计算单元8通过工艺信号接口单元9采集当前待测钢管11规格和检测标准等数据。

84.直径模型计算单元8根据待测钢管11的规格大小信息控制上下升降机构2上下升降,调整调节旋转臂31的高度,即激光距离传感器5所处的旋转中心轴线位置与当前待测钢管11的中心轴线处于同一高度。待上下位置调节完成后,直径模型计算单元8控制水平移动机构1带动上下升降机构2、旋转控制机构3向待测钢管11的管端移动,使激光距离传感器5完全进入待测钢管11的位置区域,保证激光距离传感器5能检测到待测钢管11的管端内壁。待测钢管11的管端内径是指距离钢管的端部一定范围内的内径值,如管线管,按照标准要求在管端100mm长度范围内的内径值应满足一定要求,所以,必须要使激光距离传感器5的位置位于管端100mm长度范围内。

85.直径模型计算单元8根据待测钢管11的规格大小和检测标准计算出对应的旋转角速度ω,并控制旋转控制机构3运行,使调节旋转臂31带动激光距离传感器5以旋转角速度ω在待测钢管11的管端内部做圆周运动。由于不同规格、种类的待测钢管11的内径不同,其检测标准和要求也不同,为了保证测量精度和一致性,需要使待测钢管11圆周方向上的各测量点均匀分布,即两个测量点之间的夹角角度θ相等,同时要有足够数量的测量点。在激光距离传感器5测量频率一定的情况下,该夹角角度θ由旋转角速度ω决定,可根据待测钢管11的规格、检测标准和要求等参数信息来确定所需测量点的数量和相邻测量点之间的夹角角度θ,从而确定旋转角速度ω。检测标准和要求越高,待测钢管11的规格越大,需要的测量点数量就越多,测量点之间的夹角角度θ就越小,旋转角速度ω越小。本实施例3中,取θ=0.5

°

,这样一周共有720个测量点。

86.调节旋转臂31带动激光距离传感器5转动过程中,当角度传感器6测量到调节旋转臂31每旋转过0.5

°

时,通过激光距离传感器5测量其与待测钢管11内壁的距离,计算出该位置待测钢管11的半径距离值r,倾斜角度值α,这样测量一周360

°

后,得到720组半径距离和角度数据(r1,0.5)、(r2,1.0)

……

(r720,360),以及720个倾斜角度数据α1、α2

……

α720。

87.直径模型计算单元8根据720组半径距离和角度数据,建立关于待测钢管11内壁的圆形轮廓线模型,并计算出内径值d,完成测量。

88.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,

而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1