一种压力感应电阻及其制作方法与流程

1.本发明涉及电阻元器件的技术领域,特别是涉及一种压力感应电阻及其制作方法。

背景技术:

2.触控面板的应用范围很广,从门禁、取款机,到家用电器,以及消费类电子产品都运用到了压力按键输入的方式。为了满足防水、防油、防尘需求的同时,使触摸面板拥有更高的灵敏度。现有技术开始采用压力感应的触摸面板,压力感应的触摸面板采用到压力按键,压力按键中具备压力感应电阻,压力感应电阻为柔性压力感应电阻,而现有的压力感应电阻一般在所需具备压力按键电路的柔性电路板上对应处丝印压力感应电阻油墨制作得到,即在制作完柔性电路板后,再丝印制作压力感应电阻,最终产品的良率为两者的制作良率相乘,例如柔性电路板的良率为90%,压力感应电阻丝印良率为70%,最终产品的良率仅为63%,制作完柔性电路板后,再丝印制作压力感应电阻,产品整体生产流程较长,生产周期长,生产效率低。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种可提高产品良率及生产效率的压力感应电阻。

4.为了达成上述目的,本发明的解决方案是:

5.一种压力感应电阻,其包括基材层、压力感应电阻油墨层及绝缘保护层,基材层的两侧各设置有一导通孔;电极焊盘一一设置在基材层的各导通孔一面对应处,引角焊盘一一设置在基材层的各导通孔另一面对应处,电极焊盘和引角焊盘通过导通孔孔金属化后电性连接;压力感应电阻油墨层设置在基材层对应电极焊盘的一面,压力感应电阻油墨层覆盖设置在电极焊盘上及电极焊盘之间的基材上;绝缘保护层覆盖在压力感应电阻油墨层上。

6.进一步,所述压力感应电阻还包括有导电油墨层,导电油墨层一一覆盖在各电极焊盘上,两侧的电极焊盘上的导电油墨层不相连。

7.进一步,压力感应电阻还包括有填充层,填充层设置在位于两侧引角焊盘之间的基材层上,填充层不与两侧的引角焊盘接触。

8.本发明的另一目的在于克服现有技术的不足,提供一种可提高产品良率及生产效率的压力感应电阻的制作方法。

9.为了实现上述目的,本发明采用的技术方案是:

10.一种压力感应电阻的制作方法,其包括以下步骤:

11.步骤a:钻孔,在双面金属基板上钻导通孔;

12.步骤b:孔金属化,经黑影或黑孔或化学沉镀,再经镀铜,使导通孔实现金属化;或在导通孔内填充导电物质实现孔金属化,使双面金属基材的两面金属层导通;

13.步骤c:线路制作,经贴干膜、线路曝光、des工序,依电阻电极图形完成双面线路制作;

14.电阻电极图形为在基材的一面至少设置有一组间隔的电极线路,在基材的另一面对应设置一组引角线路,电极线路与引角线路通过导通孔电性连接,基材一面的一组电极线路与基材另一面对应的一组引角线路形成一组整体电阻线路,基材上设置有至少一组整体电阻线路;

15.步骤d:压力感应电阻油墨层制作,在电极线路上丝印或打印压力感应电阻油墨,经烘烤固化形成压力感应电阻油墨层,使两电极焊盘之间形成压力感应电阻;

16.步骤e:绝缘保护层制作,在压力感应电阻油墨层上制作绝缘保护层,绝缘保护层为阻抗油墨丝印或打印及烘烤得到,或绝缘保护层为覆盖膜贴压及烘烤得到,用于保护压力感应电阻油墨层;

17.步骤f:外形加工,按压力感应电阻阻值要求,将外形加工成单个压力感应电阻的标准电阻元器件或依实际产品需求制作的非标准电阻元器件,采用冲切、裁切、削切或激光切割的方式完成外形加工;

18.步骤g:单电阻阻值检测,在步骤f得到的单电阻元件的两个引角焊盘上连接电阻阻值测试仪,测量外形加工后的单压力感应电阻的阻值是否达到规格要求,挑选良品。

19.进一步,在步骤c之后、步骤d之前还具有步骤h,步骤h:镍金层制作,经表面化学或电镀镍金工序,在步骤c得到的双面线路上依次形成镍层和金层,镍金层用于保护电极焊盘及提升电极与压力感应电阻油墨的导电性。

20.进一步,在步骤c或步骤h得到的电极焊盘上,进行步骤i,步骤i:导电油墨层制作,在电极焊盘上丝印或打印导电油墨后,经烘烤固化完成导电油墨制作,导电油墨覆盖电极焊盘,两电极焊盘的导电油墨不连接。

21.进一步,在步骤e保护层制作之后、外形加工之前还包括有步骤k,步骤 k:填充层制作,在基材的底部两个引角焊盘之间制作填充层,填充层为热固胶或uv胶丝印或打印及固化后得到,热固胶或uv胶丝印为固化后具备柔韧性的胶体;或填充层为覆盖膜贴压及烘烤得到;填充层用于填充基材与所需贴件面的间隙。

22.进一步,所述电级线路为条型状,两电级线路形成一组电级线路,电级线路经步骤f外形加工后形成电极焊盘。

23.进一步,所述电级线路为条型状且其一端连接设置有测试焊盘,测试焊盘用于测量电阻阻值,两电级线路形成一组电级线路,电级线路经步骤f外形加工后形成电极焊盘。

24.进一步,所述电级线路为一排相互独立的焊盘型状,两排电级线路形成一组电级线路,电级线路是经步骤f外形加工后形成电极焊盘。

25.进一步,所述引角线路为条型状,两引角线路形成一组引角线路,引角线路经步骤f外形加工后形成引角焊盘。

26.进一步,所述引角线路为一排相互独立的焊盘型状,两排引角线路形成一组引角线路,引角线路经步骤f外形加工后形成引角焊盘。

27.进一步,在步骤i导电油墨层制作中,导电油墨层依电级线路形状设置。

28.进一步,当电级线路为条型状且其一端连接设置有测试焊盘时,本发明一种压力感应电阻的制作方法,还包括在步骤d之后、步骤e之前进行的步骤j,步骤j:条型整体电阻

阻值检测,在两个电极测试焊盘上连接电阻阻值测试仪,测量整体电阻阻值是否达到整体规格要求,如不符合要求,返回步骤d再次制作1层或多层压力感应电阻油墨层,至达到整体规格要求。

29.本发明采用在柔性基材上的两面分别制作电级焊盘及引角焊盘,电级焊盘和引角焊盘通过导通孔电性连接,在电级焊盘对应的基材面制作压力感应电阻油墨层,以实现压力感应电阻,根据电阻计算的公式r=ρl/s(其中,ρ表示电阻的电阻率,是由压力感应电阻油墨层其本身性质决定,l表示电阻的长度(两电级焊盘方向),s表示电阻的纵截面积)加工制作出标准电阻元器件或依实际产品需求制作的非标准电阻元器件。

30.采用上述方案后,本发明压力感应电阻使用时,可直接smt在产品指定位置,使用方便,且其在制作完成后经检测挑选出良品后再smt加工在产品上,现有smt的水平非常高,不良率为ppm极,几乎为0,例如柔性电路板保持良率90%不变,采用本发明压力感应电阻,可使产品的最终良率基本可在90%左右,相对原有制作方式,可大幅度提高产品良品;本发明压力感应电阻可在柔性电路板制作前或与其同步制作,缩短原有产品的整体生产周期,减生产时间,提高生产效率。

附图说明

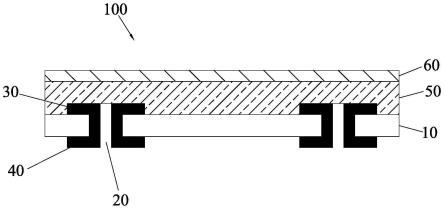

31.图1为本发明一种压力感应电阻的实施例一截面图。

32.图2为本发明一种压力感应电阻的实施例二截面图。

33.图3为本发明一种压力感应电阻的实施例三截面图。

34.图4为本发明实施例一的制作方法。

35.图5为本发明实施例二的制作方法。

36.图6为本发明的电极线路的实施例一示意图。

37.图7为本发明的电极线路的实施例二示意图。

38.图8为本发明的电极线路的实施例三示意图。

39.图9为本发明的引角线路的实施例一示意图。

40.图10为本发明的引角线路的实施例二示意图。

41.图11为本发明的导电油墨层的实施例一示意图。

42.图12为本发明的导电油墨层的实施例二示意图。

具体实施方式

43.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

44.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“x”、“y”、“z”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者

隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

46.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

47.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

48.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不应理解为必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行结合和组合。

49.如图1所示,本发明是一种压力感应电阻100,其包括基材层10、压力感应电阻油墨层50及绝缘保护层60,基材层10的两侧各设置有一导通孔20;电极焊盘30一一设置在基材层10的各导通孔20一面对应处,引角焊盘40一一设置在基材层10的各导通孔20另一面对应处,电极焊盘30和引角焊盘40通过导通孔20孔金属化后电性连接;压力感应电阻油墨层50设置在基材层10对应电极焊盘30的一面,压力感应电阻油墨层50覆盖设置在电极焊盘30上及电极焊盘30之间的基材上;绝缘保护层60覆盖在压力感应电阻油墨层50上。

50.进一步,如图2所示,所述压力感应电阻100还包括有导电油墨层70,导电油墨一一覆盖在各电极焊盘30上,两侧的电极焊盘30上的导电油墨层70不相连。导电油墨层70用于提升电极焊盘30与压力感应电阻油墨层50导电性能。

51.进一步,如图3所示,压力感应电阻100还包括有填充层80,填充层80设置在位于两侧引角焊盘40之间的基材层10上,填充层80不与两侧的引角焊盘 40接触。填充层80用于填充基材与所需贴件面的间隙。

52.进一步,基材层10为柔性基材材料,具体可为pi基材、pet基材、lcp 基材或ptfe基材,基材层10的厚度为0.02mm-0.25mm。作为具体的实施例,基材层10的厚度可为0.02mm、0.25mm、0.5mm、0.75mm、1.0mm、1.2mm、 1.5mm、2.0mm或2.5mm。

53.进一步,导通孔20为通孔或盲孔,导通孔20的孔径大小为0.025-1.0mm。作为具体的实施例,导通孔20的孔径大小可为0.025mm、0.05mm、0.075mm、 0.1mm、0.15mm、0.2mm、0.3mm、0.5mm、0.75mm或1.0mm。

54.进一步,电极焊盘30、引角焊盘40的材料为铜、铁、铝中的一种,电极焊盘30的厚度为10-30μm。作为具体的实施例,电极焊盘30的厚度可为10μm、 12μm、15μm、18μm、20μm、23μ

m、25μm或30μm。

55.进一步,电极焊盘30的宽度(两电极焊盘截面方向)为0.2-3.0mm,其长度依电阻值需求计。作为具体的实施例,电极焊盘30的宽度可为0.2mm、0.3mm、 0.5mm、0.75mm、1.2mm、1.8mm、2.3mm、2.7mm或3.0mm。

56.进一步,引角焊盘40的尺寸及两引角焊盘40的间距可依现有标准电阻元器件设计;或引角焊盘40的宽度(两引角焊盘截面方向)可为0.2-3.0mm,引角焊盘40的长度(引角焊盘另一截面方向)可为0.2-3.0mm,两引角焊盘40的间距依所需贴件的产品设计,引角焊盘40的尺寸与电极焊盘30的尺寸相匹配设置。作为具体的实施例,引角焊盘40的宽度可为0.2mm、0.3mm、0.5mm、 0.75mm、1.2mm、1.8mm、2.3mm、2.7mm或3.0mm;引角焊盘40的长度可为0.2mm、0.3mm、0.5mm、0.75mm、1.2mm、1.8mm、2.3mm、2.7mm或 3.0mm。

57.进一步,绝缘保护层60为阻焊油墨或覆盖膜,阻焊油墨为感光油墨或热固油墨,绝缘保护层60的厚度为10-35μm。作为具体的实施例,绝缘保护层60 的厚度为10μm、15μm、20μm、23μm、25μm、30μm或35μm。

58.进一步,电极焊盘30、引角焊盘40上还设置有镍金层(图中未示出),镍层的厚度为2-6μm,金层的厚度为0.05-0.1μm。作为具体的实施例,镍层的厚度为2μm、2.5μm、3μm、4μm、5.5μm、6μm,金层的厚度为0.05μm、 0.6μm、0.75μm或0.1μm。

59.如图4所示,本发明还揭示了一种压力感应电阻的制作方法,包括如下步骤:

60.步骤a:钻孔,依设计资料在双面金属基板200上钻导通孔2,导通孔2为通孔或盲孔,双面金属基材200为双面铜箔基材、双面铝基材或双面铁基材;

61.步骤b:孔金属化,经黑影或黑孔或化学沉镀,再经镀铜,使导通孔2实现金属化;或在导通孔内2填充导电物质实现孔金属化,使双面金属基材200的两面金属层导通;

62.步骤c:线路制作,经贴干膜、线路曝光、des工序,依电阻电极图形设计资料完成双面线路制作;

63.电阻电极图形为在基材1的一面至少设置有一组间隔的电极线路,在基材的另一面对应设置一组引角线路,电极线路与引角线路通过导通孔电性连接,基材的一面的一组电极线路与基材的另一面对应的一组引角线路形成一组整体电阻线路,基材上可设置有至少一组整体电阻线路;

64.步骤d:压力感应电阻油墨层制作,在电极线路上丝印或打印压力感应电阻油墨,经烘烤固化形成压力感应电阻油墨层,使两电极焊盘之间形成压力感应电阻;

65.步骤e:绝缘保护层制作,在压力感应电阻油墨层上制作绝缘保护层,绝缘保护层为阻抗油墨丝印或打印及烘烤得到,或绝缘保护层为覆盖膜贴压及烘烤得到,用于保护压力感应电阻油墨层;

66.步骤f:外形加工,按压力感应电阻阻值要求,将外形加工成单个压力感应电阻的标准电阻元器件或依实际产品需求制作的非标准电阻元器件,采用冲切、裁切、削切或激光切割的方式完成外形加工;

67.步骤g:单电阻阻值检测,在步骤f得到的单电阻元件的两个引角焊盘上连接电阻阻值测试仪,测量外形加工后的单压力感应电阻的阻值是否达到规格要求,挑选良品。

68.进一步,如图5所示,在步骤c之后、步骤d之前还具有步骤h,步骤h:镍金层制作,经表面化学或电镀镍金工序,在步骤c得到的双面线路上依次形成镍层和金层,镍金层用于保

护电极焊盘及提升电极与压力感应电阻油墨的导电性。

69.进一步,如图5所示,本发明可在步骤c或步骤h得到的电极焊盘上,进行步骤i,步骤i:导电油墨层制作,在电极焊盘上丝印或打印导电油墨后,经烘烤固化完成导电油墨制作,导电油墨覆盖电极焊盘,两电极焊盘的导电油墨不连接。

70.进一步,如图5所示,在步骤e保护层制作之后、外形加工之前还包括有步骤k,步骤k:填充层制作,在基材的底部两个引角焊盘之间制作填充层,填充层为热固胶或uv胶丝印或打印及固化后得到,热固胶或uv胶丝印为固化后具备柔韧性的胶体;或填充层为覆盖膜贴压及烘烤得到;填充层用于填充基材与所需贴件面的间隙。

71.进一步,如图6所示,电级线路的实施例一中,电级线路31为条型状,两电级线路31形成一组电级线路310,电级线路31经步骤f外形加工后形成电极焊盘30。

72.进一步,如图7所示,电级线路的实施例二中,电级线路32为条型状且其一端连接设置有测试焊盘321,测试焊盘321用于测量电阻阻值,两电级线路32形成一组电级线路320,电级线路32经步骤f外形加工后形成电极焊盘30。

73.进一步,如图8所示,电级线路的实施例三中,电级线路33为一排相互独立的焊盘型状,两排电级线路33形成一组电级线路330,电级线路33是经步骤 f外形加工后形成电极焊盘30。

74.进一步,如图9所示,引角线路的实施例一中,引角线路41为条型状,两引角线路41形成一组引角线路410,引角线路41经步骤f外形加工后形成引角焊盘40。

75.进一步,如图10所示,引角线路的实施例二中,引角线路42为一排相互独立的焊盘型状,两排引角线路42形成一组引角线路420,引角线路42经步骤 f外形加工后形成引角焊盘40。

76.进一步,在步骤i:导电油墨层制作中,导电油墨层依电级线路形状设置,如当电级线路为条型状时,导电油墨层为对应的条型状,如图11所示;如当电级线路为一排相互独立的焊盘型状时,导电油墨层为对应的形状,如图12所示;

77.进一步,如图7所示,当电级线路32为条型状且其一端连接设置有测试焊盘321时,本发明一种压力感应电阻的制作方法,还包括在步骤d之后、步骤 e之前进行的步骤j,步骤j:条型整体电阻阻值检测,在两个电极测试焊盘上连接电阻阻值测试仪,测量整体电阻阻值是否达到整体规格要求,如不符合要求,返回步骤d再次制作1层或多层压力感应电阻油墨层,至达到整体规格要求;

78.本发明采用在柔性基材上的两面分别制作电级焊盘及引角焊盘,电级焊盘和引角焊盘通过导通孔电性连接,在电级焊盘对应的基材面制作压力感应电阻油墨层,以实现压力感应电阻,根据电阻计算的公式r=ρl/s(其中,ρ表示电阻的电阻率,是由压力感应电阻油墨层其本身性质决定,l表示电阻的长度(两电级焊盘方向),s表示电阻的纵截面积)加工制作出标准电阻元器件或依实际产品需求制作的非标准电阻元器件。

79.采用上述方案后,本发明压力感应电阻使用时,可直接smt在产品指定位置,使用方便,且其在制作完成后经检测筛选出良品后再smt加工在产品上,现有smt的水平非常高,不良率为ppm极,几乎为0,例如柔性电路板保持良率90%不变,采用本发明压力感应电阻,可使产品的最终良率基本可在90%左右,相对原有制作方式,可大幅度提高产品良品;本发明压力感应电阻可在柔性电路板制作前或与其同步制作,缩短原有产品的整体生产周期,

减生产时间,提高生产效率。

80.上述实施例和图示并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1