一种三甘醇脱水装置状态监测及故障诊断系统

1.本发明属于机械系统状态监测与故障诊断技术领域,尤其涉及一种三甘醇脱水装置运行状态监测、故障诊断系统。

背景技术:

2.三甘醇脱水装置适用于对集输过程中的天然气进行脱水工艺处理,进而避免由于天然气中水汽的存在导致的输送管道堵塞、腐蚀以及管线的输送能力降低,是天然气集输系统中的关键环节。随着天然气三甘醇脱水生产中各子设备结构愈发复杂、数量及种类越来越多,三甘醇脱水装置的维修及维护工作量也愈发庞大。目前天然气生产场站对于三甘醇脱水装置的处理多为定期维护与故障后维修相结合的维修方式,由于定期维护存在过维修及欠维修的问题,即在设备零部件正常运作时但被定期更换的过维修以及设备零部件发生故障但未到下一次维护周期而处理不及时的欠维修;同时,事后维修方式的维修效率极大依赖于零部件备件库存,且维修过程中停机时间较长,严重影响天然气生产作业。

3.基于上述问题,如何利用三甘醇脱水装置监控数据自身的实时性及可靠性,结合数学统计学系方法,提出一种三甘醇脱水装置状态监测及故障诊断系统,克服现有维修方式的不足、指导脱水现场作业生产,是本领域技术人员亟需解决的技术问题。

技术实现要素:

4.本发明的主要目的在于,克服现有技术技术中的不足,提供一种三甘醇脱水装置状态监测及故障诊断系统,使其具备实时数据监测、异常检测、故障定位与历史数据查询对比功能,在三甘醇脱水装置出现故障时可及时准确的识别,对保障脱水装置安全运行、降低维护成本具有重要意义。

5.为达到上述目的,本发明所采用的技术方案为:

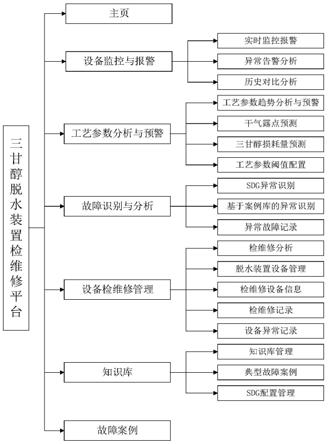

6.本发明提供一种三甘醇脱水装置状态监测及故障诊断系统,包括系统主页展示模块、设备监控与报警模块、工艺参数分析与预警模块、故障识别与分析模块、设备检维修管理模块、知识库模块以及故障案例模块,其中:

7.所述系统主页展示模块用以展示脱水装置关键工艺参数实时监测数据与运行趋势;

8.所述设备监控与报警模块按照参数分组进行实时监控,实现对异常的检测,并可进行历史对比分析;

9.所述工艺参数分析与预警模块用以对工艺参数及脱水流程关键参数、干气露点以及三甘醇损耗量进行实时预测分析,同时配置对所监测工艺参数正常运行范围区间;

10.所述故障识别与分析模块用以对设备监控与报警模块中判断出的异常进行故障推理,确定导致参数异常的设备故障原因,并可查询历史异常与故障定位详细信息;

11.所述设备检维修管理模块用以统计显示检维修记录以及异常分类统计操作;

12.所述知识库模块用以显示脱水装置知识库,并可对知识库进行增删改操作,同时

对故障识别与分析模块中sdg网络进行增删改操作;

13.所述故障案例模块用以查询案例库信息,并可对案例库中案例进行审批操作。

14.进一步地,所述系统主页展示模块主要负责直观且系统地显示参数监测数据与异常情况,将工艺参数进行分组归纳,并将参数分组块连接至三甘醇脱水装置三维可视模型中对应子设备处;以曲线显示关键工艺参数的运行趋势,并提供干气露点及三甘醇损耗量的实时预测数据;同时可通过选择需查询参数以快速索引该参数的告警信息、参数详细信息、参数历史数据以及参数预测值。

15.进一步地,所述设备监控与报警模块主要由实时监控报警子模块、异常警告分析子模块以及历史对比与分析子模块构成,所述实时监控报警子模块用以以工艺参数分组的形式展示实时监控数据趋势变化,并对异常参数进行告警处理;所述异常警告分析子模块用以对上述实时监控报警子模块参数告警信息详细展示并进行处理与分析,展示当前异常参数异常时间节点前后一段可选时间长度数据曲线信息,并可根据所选参数链接至异常识别模块确定诱发该参数异常的具体设备故障,并可选择当前参数异常时间前后一段可选时间长度数据链接至历史对比模块与历史数据进行对比分析;所述历史对比与分析子模块,以直观的图形方式对比分析两段可选择数据,并可选择历史数据与案例库数据进行对比分析,并按照相似度排序显示当前所选数据与案例库中所有案例的相似情况,所述相似度为皮尔逊相关系数。

16.进一步地,所述工艺参数分析与预警模块主要由工艺参数趋势分析与预警子模块、干气露点预测子模块、三甘醇损耗量预测子模块以及工艺参数阈值配置子模块构成,所述工艺参数趋势分析与预警子模块采用向量自回归(vector autoregressive model,var)方法对所有工艺参数按照聚类分组的形式进行实时预测分析,所述var可由当前子系统参数状态预测该子系统后续变化发展趋势,用var模型中所有当期变量对所有变量的若干滞后变量进行回归;所述干气露点预测子模块,干气露点是反映三甘醇脱水效果的重要衡量指标,利用随机森林(random forest,rf)进行实时预测,显示干气露点的趋势并判断干气露点状态正常与否,对脱水现场具有指导意义,所述随机森林是通过集成学习利用多颗决策回归树对样本进行训练并预测的一种分类器;所述三甘醇损耗量预测子模块,三甘醇在脱水与再生过程中存在一定的损耗,醇耗即是用以衡量该指标的参数,醇耗极大地影响着装置脱水效果,同样利用随机森林进行实时预测,显示醇耗的趋势并判断醇耗状态正常与否,对脱水现场具有指导意义;所述工艺参数阈值配置子模块用以根据不同脱水设备或处理负荷配置各脱水工艺参数正常运行范围区间。

17.进一步地,所述故障识别与分析模块主要由sdg异常识别与分析子模块、基于案例库的异常识别子模块以及异常故障记录子模块构成,所述sdg异常识别与分析子模块以异常时间先后为序展示历史异常记录,可查看所选择异常历史时序图,并采用符号有向图(signed directed graph,sdg)方法识别诱发参数异常的设备故障信息,并对最为吻合的异常路径赋以异色处理,所述sdg是进行复杂机械设备故障溯源的有效方法,由节点与代表节点间关系的有向线段组成。sdg图中的节点可用于表示天然气脱水工艺流程中的某一具体参数,如吸收塔差压、三甘醇循环量、闪蒸罐压力等,同时可用来表示脱水系统中的某一故障事件,如过滤分离器堵塞,吸收塔过滤网损坏等;所述基于案例库的异常识别子模块是在sdg不够完善未能识别异常路径的情况下,将异常信息保存为案例信息,同时维修人员在

检修后填写对应异常信息,以用于后续异常的判定,进一步地由皮尔逊相关系数判定异常信息与案例库中案例的相似情况,进一步地当与某案例的相关系数超过设定阈值则判定当前异常与该案例相似,采用相同的处理建议,进而达到异常识别效果;所述异常故障记录子模块,以图表形式展示历史故障记录,同时可对历史故障记录sdg模型、历史数据以及处理建议进行查询操作,进一步地统计各设备异常次数以及工艺参数异常次数。

18.进一步地,所述设备检维修管理模块主要由检维修分析子模块、脱水装置设备管理子模块、检维修设备信息子模块、检维修记录子模块以及设备异常记录子模块构成,所述检维修分析子模块用以统计分析脱水装置各设备检维修记录与检维修运行趋势;所述脱水装置设备管理子模块用以配置脱水装置各设备信息,查询设备检修次数以及设备实时运行状态,进一步地可导出;所述检维修设备信息子模块用以新增设备检修记录;所述设备异常记录子模块用以按设备状态、时间、参数类型、异常原因、设备类型进行分类统计异常记录。

19.进一步地,所述知识库模块主要由故障知识库管理子模块、典型故障案例子模块以及sdg配置管理子模块构成,所述故障知识库管理子模块实现对脱水装置设备故障知识库管理,进一步地可对故障、故障发生原因及处理建议进行新增、删除、编辑功能,同时对故障相关参数配置;所述典型故障案例子模块,记录脱水装置历史异常及案例信息,形成设备故障案例库,进而操作者可从设备故障案例库中查询历史异常案例信息并学习相应异常处理方法;所述sdg配置管理子模块可对上述故障识别与分析模块中sdg异常识别与分析子模块中sdg模型及各设备子模型进行增删操作,以逐渐完善sdg模型,并进一步地提高异常识别准确度。

20.本发明的原理为,结合具备数据信息传输速度快、易获取、覆盖面广的pi数据库,获取三甘醇脱水装置关键工艺参数实时监测数据;在修补缺失值与剔除因传感器异常等外在因素导致的异常数据后,对工艺参数进行小波包降噪以及层次聚类分组,以排除冗余参数及无关参数对子设备的影响;融合pca、t2与spe统计量及趋势分析实现对脱水装置子系统的异常检测,并通过正反向推理sdg异常网络实现定位诱发异常的设备故障原因,融合案例库模型进一步精准实现故障定位;同时,通过var、随机森林等算法实现对关键工艺参数、干气露点以及三甘醇损耗量的趋势预测与预警;进一步对数据进行统一及规范化的管理,实现了三甘醇脱水装置的实时监控与智能化故障诊断。

21.与现有技术相比,本发明具有的有益效果是:

22.1、本发明的三甘醇脱水装置状态监测及故障诊断系统,在现有pi数据库的技术上,通过系统主页展示模块、设备监控与报警模块、工艺参数分析与预警模块、故障识别与分析模块、设备检维修管理模块、知识库模块以及故障案例模块共七大模块的相互协同工作,实现远程对三甘醇脱水装置进行故障诊断与监控;

23.2、本发明综合运用多种机器学习算法、sdg网络、案例库技术与知识库技术,总体上实现了对三甘醇脱水装置的状态监测及故障诊断,保障脱水设备、天然气产品质量和操作人员的安全,降低维护工作量和维护成本;

24.3、本发明的三甘醇脱水装置状态监测及故障诊断采用模块化设计,具有上手简单、扩展能力强等优点。

附图说明

25.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

26.图1为本发明三甘醇脱水装置状态监测及故障诊断系统框图;

27.图2为本发明三甘醇脱水装置状态监测及故障诊断系统诊断流程图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

29.如图1所示,本实施例提供一种三甘醇脱水转状态监测及故障诊断系统,主要由系统主页展示模块、设备监控与报警模块、工艺参数分析与预警模块、故障识别与分析模块、设备检维修管理模块、知识库模块以及故障案例模块共七大模块构成。其中:

30.所述系统主页展示模块用以展示三甘醇脱水装置三维模型图与关键工艺参数实时监测数据与运行趋势;

31.所述设备监控与报警模块,按照参数分组进行实时监控,并实现对异常的检测,并可进行历史对比分析;

32.所述工艺参数分析与预警模块用以对工艺参数及脱水流程关键参数干气露点以及三甘醇损耗量进行实施预测分析,并可对所监测工艺参数配置正常运行范围区间;

33.所述故障识别与分析模块用以对设备监控与报警模块中判断出的异常进行故障推理,确定导致参数异常的设备故障原因,并可查询历史异常与故障定位详细信息;

34.所述设备检维修管理模块用以统计显示检维修记录以及异常分类统计操作;

35.所述知识库模块用以显示脱水装置知识库,并可对知识库进行增删改操作,同时对故障识别与分析模块中sdg网络进行增删改操作;

36.所述故障案例模块用以查询案例库信息,并可对案例库中案例进行审批操作。

37.如图2所示,描述了设备监控与报警模块、故障识别与分析模块两个模块之间的异常识别与故障定位的处理流程,为整个故障诊断系统中是最关键、最重要的模块。

38.以下对本实例的各个模块具体实现进行详细说明:

39.1.系统主页展示模块,此模块为系统主要展示模块,用于显示实时数据、异常信息及参数详细信息,并提供异常分析、趋势分析及故障识别等分析接口。工艺参数按照设备分组关联至三甘醇脱水装置三维模型中,在出现异常时在模型中对应位置报警显示;工艺参数正常运行以绿色显示,异常运行则以红色标识;选择参数则可在三维模型图下显示该参数的实时运行趋势,默认显示干气露点运行趋势,以5s为频率更新。

40.2.设备监控与报警模块,此模块为系统核心模块,用于实现异常检测并将监测结果信息进行显示,同时实现历史数据间及历史数据与案例库数据的对比分析功能。由实时监控报警子模块、异常警告分析子模块以及历史对比与分析子模块构成。

41.a)实时监控子模块,通过层次聚类的方法对所有工艺参数进行分组,以降低冗余低价值密度参数的干扰;再然后对分组后的工艺参数依照分组形式进行实时监控,可选择具体分组中某几个具体参数进行实时监控曲线显示,界面具备自适应功能以填充整个窗

口;并对异常参数具有预警作用。

42.b)异常告警分析子模块,用以详细展示实时监控子模块中的告警信息,具体而言,以列表形式显示每条告警信息的详细情况,包括子设备名称、工艺参数名称、工艺参数点位号、告警事件、告警信息、告警状态以及告警操作功能,该列表具备检索功能,即可通过子设备名称、工艺参数名称、时间等进行检索;所述告警状态辅以人工操作判断是否为异常信息,以排除其他外在因素的干扰;所述告警操作功能为提供该条异常信息异常识别、曲线分析、处理建议与历史分析等操作,所述异常识别用以查询显示该条异常信息的故障推理路径,所述曲线分析用以查询该条异常信息对应时间点前后一段可选长度的历史曲线,提供30分钟、1小时、10小时等快捷查询功能,所述处理建议即是通过自动检索知识库以及案例库数据查询对应异常的处理建议,所述历史对比即是将该段异常数据与历史数据或案例数据进行对比分析;所述曲线分析显示于异常信息表格下方,所述异常识别与处理建议以弹出窗口的形式展示,所述历史对比链接至历史对比分析子模块。

43.c)历史对比分析子模块,用以实现历史数据间以及历史数据与案例数据的对比分析,以直观的曲线形式显示两者之间的区别,当选择多个参数对比显示时,同样具备界面自适应功能;提供操作面板以选择具体分组中具体参数,并选择检索时间段;提供案例库中所有案例信息列表,当选择具体时间段的数据后默认同时与案例库中所有案例数据进行相似度对比分析,并以相似度排序显示所有案例,默认显示相似度最高的案例与当前选择数据的对比曲线,同时可选择其他案例进行对比分析;所述相似度为皮尔逊相关系数。

44.3.工艺参数分析与预警模块,用以对工艺参数及脱水流程关键参数干气露点以及三甘醇损耗量进行实施预测分析,并可对所监测工艺参数配置正常运行范围区间。由工艺参数趋势分析与预警子模块、干气露点预测子模块、三甘醇损耗量预测子模块以及工艺参数阈值配置子模块构成。

45.a)工艺参数趋势分析与预警子模块,对所有工艺参数作预测分析,历史数据与预测数据以异色标识,提供操作面板以供用户选择参数分组以及具体参数,并提供预测时间长度选择,同样当选择多个参数预测显示时,界面具备自适应功能。采用向量自回归(vector autoregressive model,var)方法对所有工艺参数按照聚类分组的形式进行实时预测分析,所述var可由当前子系统参数状态预测该子系统后续变化发展趋势,用var模型中所有当期变量对所有变量的若干滞后变量进行回归。

46.b)干气露点预测子模块,目前干气露点的数据多为人工测量所得,成本高且时效性低,本子模块则通过深度学习算法对干气露点数据以及其他工艺参数进行训练建立模型,根据模型实时计算当前时间点干气露点数据,并对未来一段可选时间长度的干气露点进行预测,用以指导现场生产;同时提供干气露点人工录入接口,以验证预测模型的正确性。

47.c)三甘醇损耗量预测子模块,三甘醇醇耗极大地影响着脱水效果,采用与干气露点预测子模块同样的方法进行预测分析,指导现场作业人员及时添加三甘醇补充液,以免影响产品质量。

48.d)工艺参数阈值配置子模块,以列表形式显示所有工艺参数的详细信息,包括所属设备名称、工艺参数名称、点位名称、点位描述、实时数据、单位及运行阈值显示以及编辑、删除功能,列表可进行导出、打印操作。

49.4.故障识别与分析模块,实现对异常参数的设备故障推理,确定诱发参数异常的具体故障并提供处理建议。由sdg异常识别与分析子模块、基于案例库的异常识别子模块以及异常故障记录子模块构成。sdg异常识别与分析子模块与基于案例库的异常识别子模块协同工作以识别故障并提供处理建议。

50.a)sdg异常识别与分析子模块,提供历史异常记录详细信息,可选择具体异常记录查询对应sdg网络中异常路径,并赋以异色处理,具体而言,异常参数节点以橙色标识,故障节点以红色标识,其他正常参数节点以及故障节点以浅蓝色标识,同时可通过点击故障节点查询该故障处理建议,同时可查询相应异常点时序图。

51.b)基于案例库的异常识别子模块,在sdg不够完善未能识别异常路径的情况下,将异常信息保存为案例信息,同时维修人员检修后给予对应异常信息,以用于后续异常的判定,进一步地由皮尔逊相关系数判定异常信息与案例库中案例的相似情况,进一步地当与某案例的相关系数超过设定阈值则判定当前异常与该案例相似,采用相同的处理建议,进而达到异常识别效果;并提供图表展示以及检索功能,同时提醒操作人员是否保存案例,添加案例详细信息,排除外在因素导致的参数异常,提高案例库的精度。

52.c)异常故障记录子模块,以图表形式展示历史故障记录,同时可对历史故障记录sdg模型、历史数据以及处理建议进行查询操作,进一步地统计各设备异常次数以及工艺参数异常次数。

53.5.设备检维修管理模块,统计显示检维修记录以及异常分类统计,主要由检维修分析子模块、脱水装置设备管理子模块、检维修设备信息子模块、检维修记录子模块以及设备异常记录子模块构成。

54.a)检维修分析子模块,用以统计分析脱水装置各设备检维修记录与检维修运行趋势,同时提供时间检索功能与子设备筛选功能。

55.b)脱水装置设备管理子模块,用以配置脱水装置各设备信息,查询设备检修次数以及设备实时运行状态,进一步地可导出与打印。

56.c)检维修设备信息子模块,用以对异常子设备进行检修操作,同时统计子设备检修次数与安全运行周期;所述检修可配置是否故障、详细故障原因以及处理方法,以便对上述模块提供知识库。

57.d)检维修记录子模块,用以查询脱水装置将维修记录报表,具体包括子设备名称、安全运行周期、检修次数、最近检修时间、检修状态、是否异常、异常原因、是否处理、处理方法、检修人员以及处理人员,同时提供检索操作,进一步地可导出与打印。

58.e)设备异常记录子模块,以不同分类统计历史异常记录,具体包括时间、子设备、异常状态、异常原因与工艺参数,并以直方图与列表的形式展示,可对列表信息进行导出与打印操作。

59.6.知识库模块,提供知识库的增删改查操作,主要由故障知识库管理子模块、典型故障案例子模块以及sdg配置管理子模块构成。

60.a)故障知识库管理子模块,实现对脱水装置设备故障知识库管理,进一步地可对故障、故障发生原因及处理建议进行新增、删除、编辑功能,同时对故障相关参数配置。

61.b)典型故障案例子模块,记录脱水装置历史异常及案例信息,形成设备故障案例库。操作者可从设备故障案例库中查询历史异常案例信息并学习相应异常处理方法。

62.c)sdg配置管理子模块,可对上述故障识别与分析模块中sdg异常识别与分析子模块中sdg模型及各设备子模型进行增删操作,以逐渐完善sdg模型,进一步地提高异常识别准确度。

63.7.故障案例模块,查询故障案例库中案例信息,进一步地对案例进行审批操作。

64.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1