一种三电极体系电化学测试装置

1.本发明涉及一种三电极体系电化学测试装置,属于电化学测试技术领域。

背景技术:

2.电化学研究测试中经常采用三电极体系电化学测试装置。但是传统三电极体系电化学测试装置,例如:eq

‑

3estc15三极电池测试装置,设备可分为上、中、下三个部分,上、下两部分分别安放工作电极和辅助电极,而中间部分是装入参比电极,工作电极和辅助电极直径不超过15mm,参比电极为外径不超过26mm,内径大于15mm的圆环;这类电化学测试装置存在着以下缺点:

3.(1)结构复杂、密封性差、并且该装置的结构与实体电池差异大,不能真实反映出实际电池的性能特点;

4.(2)工作电极面积相对较大,获得的实验结果不够精确;

5.(3)工作电极、辅助电极与参比电极三者的相对位置没有达到中心对称结构,不能保证工作电极均匀极化。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种三电极体系电化学测试装置,所述电化学测试装置结构简单、密封性好,结构与实体电池接近;工作电极尺寸小,获得的实验结果更为准确;工作电极、辅助电极与参比电极的设置,以工作电极放置孔的轴心为基准点,实现了辅助电极和参比电极均以工作电极放置孔的轴心为基准呈中心对称结构,保证工作电极均匀极化;工作电极与参比电极之间的距离很小,可以减少欧姆降的影响,提高测试的准确性,同时距离可调控;本发明所述装置的适用范围更为广泛,可以在无水条件下测量碱金属离子二次电池的正/负极粉末材料或者碱土金属离子二次电池的正/负极粉末材料上阳离子嵌脱过程,多种碱金属、碱土金属、铝等电化学沉积溶解,电解液电化学窗口以及电解液对集流体腐蚀等电化学行为。

7.为实现上述目的,本发明的技术方案如下。

8.一种三电极体系电化学测试装置,所述电化学测试装置包括电子导体柱、绝缘层、电子导电层、工作电极放置孔、辅助电极、底座和参比电极。

9.底座的凹槽内放置有片状参比电极;参比电极上方设有空间,在该空间内放置隔膜和电解液、或者固态电解质、或者准固态电解质;所述空间的上方为辅助电极;辅助电极的上方为电子导电层;辅助电极和电子导电层的内侧为绝缘层;辅助电极和电子导电层的总高度小于等于绝缘层的高度。

10.绝缘层的内侧为电子导体柱;绝缘层的顶部低于电子导体柱的顶部;绝缘层的底部低于电子导体柱的底部。

11.绝缘层的底部设有一个孔,该孔的顶部能够被电子导体柱的底部完全覆盖,且该孔的内侧与电子导体柱的底部形成的孔道为工作电极放置孔。

12.绝缘层的底面设有扇面细沟槽,该扇面细沟槽是从工作电极放置孔的外侧向绝缘层的底面边缘方向延伸的。

13.电子导电层和底座的外侧分别设置有第一接线柱和第二接线柱。

14.辅助电极、部分电子导电层、部分绝缘层、部分电子导体以及工作电极放置孔也位于底座的凹槽内。

15.电子导体柱、绝缘层、电子导电层、辅助电极、参比电极均以工作电极放置孔的轴心为基准呈中心对称结构。

16.工作电极放置孔的底面的面积小于等于1.76mm2。

17.参比电极的面积是工作电极放置孔的面积的2倍以上。

18.参比电极与工作电极放置孔的底面的距离小于等于工作电极放置孔的底面的面积数值的1.5倍。

19.底座的材质为电子导电材质。

20.电子导体柱、绝缘层、电子导电层之间通过螺纹进行连接,以确保能阻止电解液和气体的渗透,确保了装置的密封性;辅助电极紧密套在绝缘层的外侧,以保证辅助电极不会从绝缘层的外侧脱落。

21.电子导电层和底座的凹槽内侧通过螺纹连接,两者连接之前先将辅助电极的外侧和靠近辅助电极一侧的部分电子导电层的外侧包覆上聚四氟乙烯薄膜,薄膜包覆的高度要保证电子导电层不会和底座的凹槽进行接触;将辅助电极的外侧和靠近辅助电极一侧的部分电子导电层的外侧包覆上聚四氟乙烯薄膜的目的是防止辅助电极和参比电极的接触,以保证辅助电极的电子接触与参比电极的电子接触之间形成电子绝缘。

22.工作电极放置孔中放置有工作电极,所述工作电极为本领域能够作为工作电极的材料。当工作电极为具有电子导电性能的成型固体材料时,可以直接将该成型固体材料放在工作电极放置孔中,使该成型固体材料与工作电极放置孔的顶部和内壁紧密接触,避免电解液在两者的接触面之间借助毛细效应产生渗透。也可以先在工作电极放置孔中填入电子导电固体,再将成型固体材料填入工作电极放置孔中,使该成型固体材料与电子导电固体的底部和工作电极放置孔的内壁紧密接触,避免电解液在接触面之间借助毛细效应产生渗透。

23.当工作电极为粉末状材料时,先在工作电极放置孔中填入电子导电固体用于导电,再将粉末状材料填入工作电极放置孔中,再在工作电极放置孔的底部塞入一层隔膜,保证粉末状材料不会脱落;粉末状材料与电子导电固体的底部和工作电极放置孔的内壁紧密接触,避免电解液在接触面之间借助毛细效应产生渗透;粉末状材料的厚度小于等于100μm;优选,粉末状材料的厚度为50μm~60μm。

24.如果粉末状材料的导电性不佳,可以在粉末状材料中加入导电剂,然后再填入工作电极放置孔中。

25.优选,所述电子导电固体的材料可以为玻璃碳、不锈钢、钴、镍、铜、铝、金、银、锡、铅、钛、钼、铬、钒或钨。

26.优选,电子导体柱为圆柱状,绝缘层、电子导电层、辅助电极为圆环状,工作电极放置孔呈圆柱状,参比电极为圆片状。

27.优选,工作电极放置孔的直径为1mm~1.4mm,高度为3mm~5mm。

28.优选,所述工作电极为碱金属、碱土金属、能够用于碱金属离子二次电池的正/负极粉末材料或者能够用于碱土金属离子二次电池的正/负极粉末材料。

29.优选,所述辅助电极为金属锂、钠、钾、镁、钙或铝。

30.优选,所述参比电极为金属锂、钠、钾、镁、钙、银或铝。

31.本发明提供的三电极电化学测试装置可以测量工作电极的电化学行为或动力学参数,待测量的工作电极可以为成型固体材料或粉末状的材料,所述电化学测试装置在使用时可以按照以下步骤进行操作:

32.第一步,在底座的凹槽内放置片状参比电极。

33.第二步,在参比电极上放入隔膜,然后在隔膜上滴加电解液、或者直接在参比电极上覆盖固态电解质或准固态电解质。

34.第三步,将电子导体柱、绝缘层、电子导电层通过螺纹连接好。

35.第四步,向工作电极放置孔中放入工作电极;

36.第五步,将辅助电极套在绝缘层的外侧。

37.第六步,将辅助电极和靠近辅助电极一侧的部分电子导电层的外侧包覆上聚四氟乙烯薄膜,薄膜包覆的高度要保证电子导电层不会和底座的凹槽形成电子接触。

38.第七步,将上述组装好的电子导体柱、绝缘层、放入工作电极后的工作电极放置孔、外侧包覆有聚四氟乙烯薄膜的辅助电极和部分外侧包覆有聚四氟乙烯薄膜的电子导电层放入底座的凹槽中,并通过电子导电层外侧的螺纹和底座的凹槽内侧的螺纹进行连接固定,通过隔膜的层数、或者固态电解质的厚度、或者准固态电解质的厚度来控制工作电极放置孔底面与参比电极之间的距离,具体地,先计算出工作电极放置孔底面与参比电极之间的距离,计算出所需隔膜的层数、或者固态电解质的厚度、或者准固态电解质的厚度,即可控制工作电极放置孔底面与参比电极之间的距离,从而可以获得欧姆降的准确数值,便于对欧姆降进行补偿、进行误差校正和后续数据处理。

39.本发明所述电化学测试装置包含两个回路,一个回路是工作电极和辅助电极组成的,起到传输电子形成回路的作用,维持工作电极(也就是待测试材料)电化学反应的进行;另一个回路是由工作电极和参比电极组成,为高输入阻抗电势测量回路,可以为工作电极提供电势参照基准。

40.有益效果:

41.(1)本发明所述的电化学测试装置,电子导体柱、绝缘层、电子导电层、辅助电极、参比电极均以工作电极放置孔的轴心为基准呈中心对称结构;保证了工作电极放置孔内工作电极上的电力线呈中心对称分布,达到了保证工作电极均匀极化的目的,以获得准确数据。

42.(2)本发明所述的电化学测试装置,其绝缘层的底面设置扇面细沟槽,该扇面细沟槽是从工作电极放置孔的外侧向绝缘层的底面边缘方向延伸的,在所述电化学测试装置使用时,扇面细沟槽的电解质在工作电极与辅助电极之间保持良好的离子传输通道。

43.(3)本发明所述的电化学测试装置,由于工作电极放置孔的设置,使工作电极的尺寸比较小,减小了欧姆降影响,提高传质速率和信噪比,提高本发明所述电化学测试装置对各种暂态、稳态测量技术的适应程度,有利于获得在更为极端条件(如:低温下、准固态、固态电解质、高倍率)下,工作电极材料或电解质材料的电化学行为和动力学参数。

44.(4)本发明所述的电化学测试装置,其工作电极与参比电极之间的距离很小,可以减少欧姆降的影响,提高测试的准确性;同时工作电极与参比电极之间的距离可调控,从而便于对欧姆降进行补偿、进行误差校正和后续数据处理。

45.(5)本发明所述的电化学测试装置,其参比电极的尺寸显著大于工作电极,进一步保证电势参照基准的稳定性,为评估材料性能提供更为精确的参照依据;大面积参比电极与高输入阻抗电势测量回路结合,在测量时可以严格保证参比电极电势稳定;本发明所述电化学测试装置在测试时,参比电极与工作电极之间的距离为恒定尺寸,不会发生变化,便于进行欧姆降补偿。

46.(6)由于工作电极放置孔的设置,使得本发明所述的电化学测试装置可以研究金属锂、金属钠、金属钾、碱土金属的电化学行为,还可以研究能够用于碱金属离子二次电池的正/负极粉末材料以及能够用于碱土金属离子二次电池的正/负极粉末材料的电化学行为;由于底座的设置,可以向底座凹槽中的参比电极滴加电解液,从而使得本发明所述的电化学测试装置可以研究电解质材料电化学窗口、电解质与集流体相容性;由此可见,与现有技术相比,本发明所述的电化学测试装置的应用范围更为广泛。

47.(7)当工作电极为成型固体材料时,在使用时,也可以先在工作电极放置孔中填入电子导电固体,再将成型固体材料填入工作电极放置孔中,这种处理方法更具有经济性。

48.(8)本发明所述电化学测试装置的结构简单、密封性好,结构与实体电池接近。

附图说明

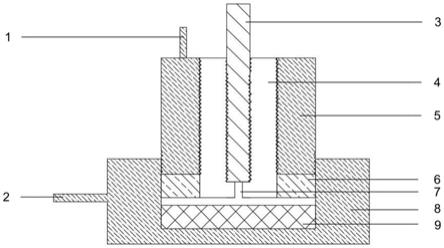

49.图1为本发明所述的三电极体系电化学测试装置使用时的结构示意图。

50.图2为本发明所述的三电极体系电化学测试装置绝缘层底部示意图。

51.图3为用eq

‑

3estc15三极电池测试装置和实施例1所述三电极体系电化学测试装置以0.2mv/s的扫描速率分别测量磷酸铁锂的循环伏安曲线图。

52.图4为用eq

‑

3estc15三极电池测试装置和实施例1所述三电极体系电化学测试装置以2mv/s的扫描速率分别测量磷酸铁锂的循环伏安曲线图。

53.其中:1

‑

第一接线柱、2

‑

第二接线柱、3

‑

电子导体柱、4

‑

绝缘层、5

‑

电子导电层、6

‑

辅助电极、7

‑

工作电极放置孔、8

‑

底座、9

‑

参比电极

具体实施方式

54.下面结合附图和具体实施例来详述本发明,但不作为对本发明专利的限定。

55.实施例1

56.图1是本发明所述的三电极体系电化学测试装置使用时的结构示意图;图1中的三电极体系电化学测试装置,包括电子导体柱3、绝缘层4、电子导电层5、工作电极放置孔7、辅助电极6、底座8和参比电极9。

57.底座8的凹槽内放置有片状参比电极9;参比电极9上方为隔膜和电解液,隔膜层数为20层,电解液浸润每一层隔膜;电解液上方为辅助电极6;辅助电极6的上方为电子导电层5;辅助电极6和电子导电层5的内侧为绝缘层4;辅助电极6和电子导电层5的总高度等于绝缘层4的高度。

58.本实施例选用的隔膜的型号为celgard2400,单层隔膜的厚度为25μm,由于本实施

例设置参比电极9与工作电极放置孔7的底面的距离为0.5mm,所以本实施例需要20层隔膜。

59.绝缘层4的内侧为电子导体柱3;绝缘层4的顶部低于电子导体柱3的顶部;绝缘层4的底部低于电子导体柱3的底部。

60.绝缘层4的底部设有一个圆形的孔,该孔的顶部能够被电子导体柱3的底部完全覆盖,且该孔的内侧与电子导体柱3的底部形成的孔道为工作电极放置孔7。

61.绝缘层4的底面设有扇面细沟槽,如图2所示,该扇面细沟槽是从工作电极放置孔7的外侧向绝缘层4的底面边缘方向延伸的。

62.电子导电层5和底座8的外侧分别设置有第一接线柱1和第二接线柱2。

63.辅助电极6、部分电子导电层5、部分绝缘层4、部分电子导体3以及工作电极放置孔7也位于底座8的凹槽内。

64.电子导体柱3、绝缘层4、电子导电层5、辅助电极6、参比电极9均以工作电极放置孔7的轴心为基准呈中心对称结构,保证由工作电极放置孔7中装填的被测样品(即,工作电极)发射的电力线是对称的,从而实现对被测样品的均匀极化的目的。

65.电子导体柱3为圆柱状,绝缘层4、电子导电层5、辅助电极6为圆环状,工作电极放置孔7呈圆柱状,参比电极9为圆片状。

66.工作电极放置孔7的横截面的面积为1.13mm2,高度为4mm。

67.参比电极9的直径为16mm,取π=3.14,参比电极9的面积是200.96mm2,厚度为2.2mm。

68.辅助电极6的内径为10mm,外径为16mm,厚度为2.2mm。

69.底座8的材质为不锈钢。

70.绝缘层4的材质为聚四氟乙烯。

71.如图1所示,电子导体柱3、绝缘层4、电子导电层5三者之间通过螺纹紧密连接,确保能阻止电解液和气体的渗透,确保了装置的密封性;辅助电极6紧密套在绝缘层4的外侧,以保证辅助电极6不会从绝缘层4的外侧脱落。

72.电子导电层5和底座8的凹槽内侧通过螺纹连接,两者连接之前先将辅助电极6的外侧和靠近辅助电极6一侧的部分电子导电层5的外侧包覆上聚四氟乙烯薄膜,薄膜包覆的高度要保证电子导电层5不会和底座8的凹槽进行接触;将辅助电极6的外侧和靠近辅助电极6一侧的部分电子导电层5的外侧包覆上聚四氟乙烯薄膜的目的是防止辅助电极6和参比电极9的接触,以保证辅助电极6的电子接触与参比电极9的电子接触之间形成电子绝缘。

73.如图1所示的电化学测试装置在使用时可以采用如下步骤进行操作:

74.本实施例采用的工作电极为磷酸铁锂粉末,参比电极和辅助电极均为金属锂。

75.本实施例的电解液中的溶剂为碳酸乙烯酯和碳酸二乙酯,两者的体积比为1:1;电解液中的锂盐为lipf6,电解液中锂盐的浓度为1mol/l。

76.第一步,在底座8的凹槽内放入圆片状参比电极9;

77.第二步,向参比电极9上放入4~5层隔膜,然后滴加电解液,保证电解液浸润每一层隔膜;然后再继续放入4~5层隔膜,在滴加电解液,保证电解液浸润每一层隔膜;直至20层隔膜均被电解液浸润;

78.第三步,将电子导体柱3、绝缘层4、电子导电层5通过螺纹连接好

79.第四步,向工作电极放置孔7中放入工作电极;

80.先在工作电极放置孔7中填入电子导电固体——铝,再将磷酸铁锂粉末材料填入工作电极放置孔7中,高度为50μm,保证磷酸铁锂粉末材料与绝缘体4内壁保证紧密接触,避免电解液在两者的接触面之间借助毛细效应产生渗透,再在工作电极放置孔7的底部塞入一层隔膜保证磷酸铁锂粉末不会脱落。

81.第五步,将辅助电极6套在绝缘层4的外侧。

82.第六步,将辅助电极6的外侧和靠近辅助电极6一侧的部分电子导电层5的外侧包覆上聚四氟乙烯薄膜,薄膜包覆的高度要保证电子导电层5不会和底座8的凹槽进行接触。

83.第七步,将上述组装好的电子导体柱3、绝缘层4、放入工作电极后的工作电极放置孔7、外侧包覆有聚四氟乙烯薄膜的辅助电极6和部分外侧包覆有聚四氟乙烯薄膜的电子导电层5放入底座8的凹槽中,并通过电子导电层5外侧的螺纹和底座8的凹槽内侧的螺纹进行连接固定,当拧不动螺纹时,说明已经达到本实施例工作电极放置孔7底面与参比电极9之间的距离。

84.实施例2

85.在热力学温度为293k时,用eq

‑

3estc15三极电池测试装置和实施例1的三电极体系电化学测试装置分别测量磷酸铁锂的循环伏安曲线。

86.测试所用电化学工作站型号为chi604d。

87.工作电极为磷酸铁锂粉末,参比电极和辅助电极均为金属锂。本实施例采用的电解液同实施例1的电解液,即电解液中的溶剂为碳酸乙烯酯和碳酸二乙酯,两者的体积比为1:1;电解液中的锂盐为lipf6,电解液中锂盐的浓度为1mol/l;隔膜型号为celgard2400。

88.eq

‑

3estc15三极电池测试装置的工作电极的制备方法:将磷酸铁锂粉末材料和超级导电炭黑在研钵中混合研磨使其分散均匀,加入聚偏氟乙烯和1

‑

甲基

‑2‑

吡咯烷酮,混合后得到浆料,将浆料涂布在直径为15mm的铝箔上,将涂好浆料的铝箔放入电热鼓风干燥箱内,在80℃的条件下干燥24h,干燥结束后,即可得到工作电极,直径为15mm。

89.参比电极为内径为20mm,外径为26mm,厚度为2.2mm的锂环。

90.辅助电极为直径为15mm,厚度为2.2mm的锂片。

91.测试的扫描速率分别为0.2mv/s和2mv/s,得到的循环伏安曲线如图3和图4;图3和图4中虚线是用eq

‑

3estc15三极电池测试装置的测量结果,实线是用实施例1的三电极体系电化学测试装置的测量结果。

92.从图3和图4中,可以看出用eq

‑

3estc15三极电池测试装置测量得到的循环伏安曲线电流峰比较宽,氧化峰电势数值与还原峰电势数值之间的差值比较大,说明充放电反应存在一定的滞后性,这种滞后性是由于用eq

‑

3estc15三极电池测试装置这样的传统三电极体系,其工作电极不能均匀极化,材料本身的性能得不到准确显示;而用实施例1的三电极体系电化学测试装置测量得到的循环伏安曲线电流峰比较窄,氧化峰电势数值与还原峰电势数值之间差值比较小,说明充放电反应滞后程度比较小,这是由于本发明三电极体系中,电子导体柱3、绝缘层4、电子导电层5、辅助电极6、参比电极9均以工作电极放置孔7的轴心为基准呈中心对称结构,保证工作电极上的电力线呈中心对称分布,达到保证工作电极均匀极化的目的,材料本身的性能可以得到准确显示,由此可知,利用本发明所述三电极体系电化学测试装置进行测试的结果更加准确。

93.本发明包括但不限于以上实施例,凡是在本发明精神的原则之下进行的任何等同

替换或局部改进,都将视为本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1