集成式智能轴承

1.本发明属于轴承技术领域,特别涉及一种集成式智能轴承。

背景技术:

2.目前的一体化智能轴承有外挂式和嵌入式两种结构形式。外挂式的结构形式不破坏轴承的结构但不够稳定,且传感器与故障源具有一定的距离,使得获取信号并不能特别真实的反应轴承的故障信息,而且外挂式结构响应较慢,检测误差较大。嵌入式通过在轴承外圈开槽嵌入传感器,使得传感器距离被检测信号的发生源近,但会破坏轴承的结构,这会较大的减小智能轴承的承载能力,还会引起引力集中问题,造成检测精度较差。

3.本发明基于上述问题提出一种集成式智能轴承,在不破坏轴承结构的前提下,可集成传感部件,并且可精确的获得轴承的应变信息。

技术实现要素:

4.有鉴于此,本发明提供一种集成式智能轴承,在不破坏轴承结构的前提下,可集成传感部件,并且可精确的获得轴承的应变信息。

5.本发明的集成式智能轴承,包括外圈、内圈、设置于外圈和内圈之间的滚子,所述外圈上通过增材制造的方式打印有用于检测应力的应变片以及用于检测温度的热电阻。

6.进一步,所述应变片包括通过增材制造的方式打印于外圈上的应变片绝缘基底、打印于应变片绝缘基底上的应变电阻丝以及打印于应变片绝缘基底上并覆盖于应变电阻丝上的应变片绝缘保护层。

7.进一步,所述热电阻包括通过增材制造的方式打印于外圈上的热电阻绝缘基底、打印于热电阻绝缘基底上的热电阻丝以及打印于热电阻绝缘基底上并覆盖于热电阻丝上的热电阻绝缘保护层。

8.进一步,还包括通过增材制造的方式打印于外圈上的焊盘,所述焊盘与应变片以及热电阻电连接。

9.进一步,所述焊盘包括通过增材制造的方式打印于外圈上的焊盘绝缘基底、打印于焊盘绝缘基底上的连接层。

10.进一步,所述外圈外圆处中心对称设置有若干组应变片,每组中包括应变方向分别为轴向和周向的两个应变片。

11.进一步,所述外圈至少轴向一侧设置有应变片,所述应变片的应变方向径向设置。

12.进一步,所述外圈轴向侧壁上设置有若干个应变片并中心对称分布。

13.进一步,所述应变片、热电阻和焊盘的厚度小于40um。优

14.本发明的有益效果:

15.本发明通过增材制造的方式可使得轴承与应变片和热电阻集成于一体,使得在测量轴承载荷和温度的过程中不易脱落,更加稳定;并且可实时检测轴承温度,通过外接电路可消除温度对应变片的影响;该结构比直接贴应变片牢靠耐用,应变片和热电阻与外圈材

料融为一体,在轴承外圈应变发生时,应变片和热电阻随应变而变化,极大的提高了响应精度以及检测精度,并且不会破坏轴承结构,不会造成应力集中现象,对轴承的承载能力也没有影响;另外通过增材制造的方式形成应变片和热电阻,可保证应变片和热电阻的厚度在微米极,对轴承形状的影响可忽略不计;该结构的轴承可应用于要求较高的工况,可实时对轴承受力以及温度情况进行检测,可避免轴承由于应力较大造成的故障以及安全隐患。

附图说明

16.下面结合附图和实施例对本发明作进一步描述。

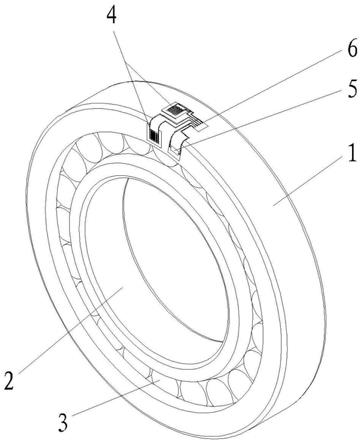

17.图1为本发明轴承立体结构示意图;

18.图2为外圈结构示意图;

19.图3为外圈侧视结构示意图;

20.图4为应变片结构示意图;

具体实施方式

21.本实施例提供了一种集成式智能轴承,包括外圈1、内圈2、设置于外圈和内圈之间的滚子3,所述外圈上通过增材制造的方式打印有用于检测应力的应变片4以及用于检测温度的热电阻5。外圈和内圈之间还可设置保持架,结合图1所示,滚子为圆柱滚子,当然,也可以设置为圆锥或者球形滚子,增材制造也称为3d打印,此处优选激光冷喷式增材制造设备,通过该设备在轴承外圈上打印应变片和热电阻,通过该方式使得轴承与应变片和热电阻集成于一体,使得在测量轴承载荷和温度的过程中不易脱落,更加稳定,并且可实时检测轴承温度,通过外接电路可消除温度对应变片的影响,该结构比直接贴应变片牢靠耐用,应变片和热电阻与外圈材料融为一体,在轴承外圈应变发生时,应变片和热电阻随应变而变化,极大的提高了响应精度以及检测精度,并且不会破坏轴承结构,不会造成应力集中现象,对轴承的承载能力也没有影响;另外通过增材制造的方式形成应变片和热电阻,可保证应变片和热电阻的厚度在微米极,对轴承形状的影响可忽略不计,该结构的轴承可应用于要求较高的工况,可实时对轴承受力以及温度情况进行检测,可避免轴承由于应力较大造成的故障以及安全隐患。

22.本实施例中,所述应变片4包括通过增材制造的方式打印于外圈上的应变片绝缘基底4a、打印于应变片绝缘基底上的应变电阻丝4b以及打印于应变片绝缘基底上并覆盖于应变电阻丝上的应变片绝缘保护层4c。本实施例中,应变片绝缘基底和应变片绝缘保护层均采用三氧化二铝层,当然也可采用其他可用于增材制造的材料形成绝缘层,结合图4所示,应变电阻丝沿应变方向往复弯折,在应变发生时,应变电阻丝的多段结构在应变方向同时被拉伸,利于提高检测精度;通过应变片绝缘基底和应变片绝缘保护层可以使得应变片与轴承绝缘以及外界之间绝缘,即可保证绝缘,也用于隔离外部的润滑油等物体,减小外部环境对应变片的影响,利于外接电路将相应的温度信号以及应变力信号通过电路传输出去。

23.本实施例中,所述热电阻5包括通过增材制造的方式打印于外圈上的热电阻绝缘基底、打印于热电阻绝缘基底上的热电阻丝以及打印于热电阻绝缘基底上并覆盖于热电阻丝上的热电阻绝缘保护层。结合图1所示,热电阻5打印于轴承外圈的轴向一侧,热电阻绝缘

基底和热电阻绝缘保护层也采用三氧化二铝层,形成热电阻与轴承之间以及与外界之间的隔绝,利于信号的传输。

24.本实施例中,还包括通过增材制造的方式打印于外圈上的焊盘6,所述焊盘与应变片4以及热电阻5电连接。焊盘6也用于与外部电路电连接,通过焊盘的设置利于应变片4以及热电阻5与外界电路的连接。

25.本实施例中,所述焊盘包括通过增材制造的方式打印于外圈上的焊盘绝缘基底、打印于焊盘绝缘基底上的连接层。焊盘绝缘基底采用三氧化二铝层,然后再在焊盘绝缘基底上打印铜材料层;由铜材料层与应变片以及热电阻连接并与外界电路连接,具体为在轴承外圈处打印一层三氧化二铝的导线绝缘基底,然后再在导线绝缘基底上打印电连接的导线,通过该导线使得应变片4以及热电阻5与焊盘电连接,并且在导线上打印覆盖一层三氧化二铝的导线保护层,通过该方式将应变片、热电阻以及焊盘形成封装结构。

26.本实施例中,所述外圈外圆处中心对称设置有若干组应变片,每组中包括应变方向分别为轴向和周向的两个应变片。结合图2所示,在外圈外圆处,设置有四个应变片组4,四个应变片组中心夹角为90

°

,当然也可以设置其他数量的组数,通过该结构在不破坏轴承结构的前提下比较准确测量轴承的轴向载荷以及周向载荷且能消除温度对于应变片的影响,

27.本实施例中,所述外圈至少轴向一侧设置有应变片,所述应变片的应变方向径向设置。结合图3所示,通过该结构利于提高整个结构的稳定性,在不破坏轴承结构的前提下比较准确测量轴承的径向载荷,消除温度对于应变片的影响。

28.本实施例中,所述外圈轴向侧壁上设置有若干个应变片并中心对称分布。在外圈轴向一侧贴合有两个侧向应变片4’,两个侧向应变片中心夹角为180

°

,侧向应变片与应变片组周向交错设置,以消除相互干扰,通过侧向应变片测量外圈的径向应力。

29.本实施例中,所述应变片4、热电阻5和焊盘6的厚度小于40um。优选厚度位于20

‑

30um之间,通过增材制造的方式可控制应变片4、热电阻5和焊盘6的厚度较小,减小对轴承外圈形状的影响,而且在较小尺寸的前提下还可保证应变片4、热电阻5和焊盘6各部件的功能正常使用。

30.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1