超低温阀门试验装置的制作方法

1.本发明涉及一种超低温阀门试验装置。

背景技术:

2.超低温阀门包括超低温球阀、超低温闸阀、超低温截止阀、超低温安全阀、超低温止回阀,超低温蝶阀,超低温针阀,超低温节流阀,超低温减压阀等,主要用于乙烯,液化天然气装置,天然气lpg lng储罐,接受基地及卫星站,空分设备,石油化工尾气分离设备,液氧、液氮、液氩、二氧化碳超低温贮槽及槽车、变压吸附制氧等装置上。输出的液态超低温介质如乙烯、液氧、液氢、液化天然气、液化石油产品等,不但易燃易爆,而且在升温时要气化,气化时,体积膨胀数百倍。超低温阀门在化肥、lng及石油化工等领域使用较多。超低温阀门所控制的介质除了液氮和其他液态惰性气体外,大部分介质不但易燃、易爆,而且在升温或者闪蒸时会发生气化,致使体积急剧膨胀,容易导致泄漏和爆炸。基于介质特点及适应阀门在超低温下使用的要求,超低温阀门的设计、制造、试验和安装方法等均与普通阀门有不同之处。而市面上缺乏超超低温阀门试验装置用来检测超低温阀门的性能。超低温试验液体介质和气体价格昂贵,试验成本高,超低温试验液体介质和气体外泄危害大。现有的阀门试验装置采用常规液体介质和气体试验,其不需要考虑成本、外泄等问题,因此采用常规的阀门试验装置进行试验,成本极高且无法保障生产安全。

技术实现要素:

3.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种超低温阀门试验装置。

4.本发明所采取的技术方案如下:一种超低温阀门试验装置,其包括低温试验槽、低温试验液体介质输送组件、检漏组件、温度检测装置,其中,所述低温试验槽由槽体和密封盖板组成,所述槽体和密封盖板形成封闭的试验腔,试验腔内可通入低温试验液体介质;在低温试验槽内设有夹套组件,所述夹套组件包括入口墙板、入口端子、出口墙板、出口端子、夹紧旋转驱动装置,所述入口墙板和出口墙板的底端均固定于低温试验槽的槽体底面且在入口墙板和出口墙板之间连接有连接杆使两者保持相平行且间距固定,所述夹紧旋转驱动装置设置于槽体接近入口墙板的外侧,所述夹紧旋转驱动装置的输出杆穿过槽体伸入槽体内腔并端部连接有传动螺杆,所述输出杆与所述传动螺杆周向联动配合且传动螺杆相对输出杆可轴向滑移,所述入口墙板上设有通孔,通孔内固定有传动螺母,所述入口端子位于入口墙板和出口墙板之间,所述传动螺杆穿过传动螺母且端部与入口端子连接,所述传动螺杆与传动螺母螺纹配合,所述传动螺杆与入口端子轴向联动配合且周向可转动配合,所述出口端子固定于出口墙板上;低温试验液体介质输送组件,包括低温介质储罐、低温介质输送管道,所述低温介质输送管道包括与低温介质储罐连接的低温介质输出管道、与低温试验槽相连接的主管

道,所述低温介质输出管道与主管道连接;所述入口端子内设有检漏气体输入通道,所述检漏组件包括检漏气体储罐、检漏气体输出管道,所述检漏气体输送管道两端分别连接检漏气体储罐和检漏气体输入通道;所述出口端子内设有泄漏气体输出通道,所述检漏组件包括泄漏气体输出管道和检漏装置,所述泄漏气体输出管道与泄漏气体输出通道相连接,所述检漏装置用于检测是否有泄漏气体逸出到泄漏气体输出管道中;所述检漏气体储罐设有若干个,且若干个检漏气体储罐分别通过气体支管连接于检漏气体输出管道上,所述气体支管上设有管道开关阀;还包括检漏气体回收系统,所述检漏气体回收系统包括设置在若干个检漏气体储罐内的气压检测装置和设置在检漏气体输出管道或被测阀门内腔的气压检测装置,所述检漏气体回收系统通过电气连接所述气体支管上设置的管道开关阀可控制管道开关阀的启闭;所述温度检测装置包括阀腔温度检测传感器、试验腔温度检测传感器、温度记录模块,所述阀腔温度检测传感器依次穿过出口墙板、出口端子,用于检测被试验阀出口腔温度,所述试验腔温度检测传感器设置于试验腔内,用于检测低温试验槽中低温试验液体的温度。

5.所述入口端子接近出口端子一侧的端面上设有若干由内至外分布的对应不同阀门口径的入口端定位槽;所述出口端子接近入口端子一侧的端面上设有若干由内至外分布的对应不同阀门口径的出口端定位槽。

6.所述入口端子远离出口端子的一端设有传动螺杆连接槽,所述传动螺杆连接槽内壁上设有抵接台阶,所述入口端子远离出口端子的一端螺纹连接有连接盖,所述传动螺杆外周设有挡圈限位环形槽,所述挡圈限位环形槽内嵌设有挡圈,所述挡圈外周限位于连接盖与抵接台阶之间。

7.所述传动螺杆接近出口端子的一端为凸曲面,所述传动螺杆连接槽的内端端面为平面。

8.低温试验液体介质输送组件包括低温介质回收储罐,所述低温介质输送管道包括与低温介质回收储罐连接的低温介质回收管道,所述低温介质输出管道、低温介质回收管道、主管道三者通过三通管连接;所述低温介质输出管道上设有管道开关阀,所述低温介质回收管道上设有管道开关阀。

9.所述低温试验槽设有若干个,所述主管道由若干个管道单元组成,管道单元包括三通阀和分别与三通阀的三个接口连接的第一接管、第二接管、第三接管,每个管道单元的第二接管输出端与一个低温试验槽固连用于向低温试验槽内输入低温试验液体介质,所述第一接管或第三接管的端部固连有用于可拆卸连接另一个管道单元的第三接管或第一接管的连接管件。

10.所述低温试验槽底部设有便于使其移动且可固定使其静置的滚轮组件。

11.所述低温介质储罐包括不锈钢外壳、碳纤维高压内胆储罐、复合保温层构成,所述复合保温层设置于不锈钢外壳与碳纤维高压内胆储罐之间。

12.所述检漏气体储罐设有若干个,且若干个检漏气体储罐分别通过气体支管连接于

检漏气体输出管道上,所述气体支管上设有管道开关阀;还包括检漏气体回收系统,所述检漏气体回收系统包括设置在检漏气体输出管道上的增压泵。

13.所述检漏气体回收系统包括电加热组件,所述电加热组件用于对被测试阀门内的气体加热。

14.本发明的有益效果如下:本发明提供的超低温阀门试验装置,具备低温试验液体介质回收和检漏气体回收的功能,使试验液体介质和气体介质能循环利用,节能环保,降低成本,大大节约试验成本。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

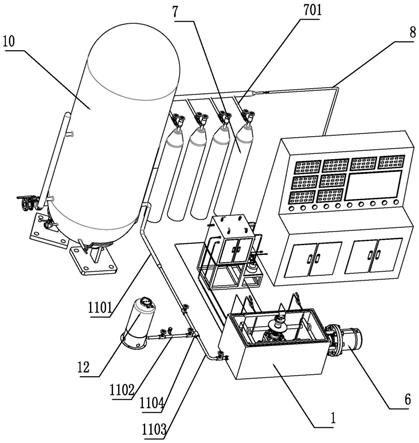

16.图1为实施例1的立体结构示意图;图2为实施例1的管道连接示意图的左部分;图3为实施例1的管道连接示意图的右部分,图2与图3左右结合形成完整的管道连接示意图;图4中,(a)为实施例1中低温试验槽进行试验的结构示意图,(b)为低温试验槽的密封盖板的结构示意图;图5中,(a)为两个密封盖板密封件(101)的结构示意图,(b)为一个密封盖板密封件(101)与密封盖板左部分配合的结构示意图;(c)为两个密封盖板密封件(101)与密封盖板左右两部分配合的结构示意图;图6中,(a)为图4中a部分的放大示意图;(b)为图4中b部分的放大示意图;图7中,(a)为入口端子的立体结构示意图;(b)为入口端子的剖视图;(c)为出口端子的立体结构示意图;(d)为出口端子的剖视图;图8中,(a)为图4中c部分的放大示意图;(b)为图4中d部分的放大示意图;图9为实施例2的俯视图;图10为实施例2中低温试验槽与管道单元连接的结构示意图;图中,低温试验槽

‑

1;密封盖板密封件

‑

101;半环形密封部

‑

102;长条形密封部

‑

103;环形开槽

‑

104;入口墙板

‑

2;传动螺母

‑

201;入口端子

‑

3;检漏气体输入通道

‑

301;入口端定位槽

‑

302;传动螺杆连接槽

‑

303;抵接台阶

‑

304;连接盖

‑

305;出口墙板

‑

4;出口端子

‑

5;泄漏气体输出通道

‑

501;夹紧旋转驱动装置

‑

6;输出杆

‑

601;传动螺杆

‑

602;挡圈限位环形槽

‑

603;挡圈

‑

604;检漏气体储罐

‑

7;气体支管

‑

701;检漏气体输出管道

‑

8;泄漏气体输出管道

‑

9;低温介质储罐

‑

10;低温介质输送管道

‑

11;低温介质输出管道

‑

1101;低温介质回收管道

‑

1102;主管道

‑

1103;三通阀

‑

1104;第一接管

‑

1105;第二接管

‑

1106;第三接管

‑

1107;连接管件

‑

1108;低温介质回收储罐

‑

12;三通管

‑

13;阀腔温度检测传感器

‑

14;试验腔温度检测传感器

‑

15;压力表

‑

16;气体流量计

‑

17;转子流量计

‑

18;气泡检漏仪

‑

19;填料压盖

‑

20;填料密封组件

‑

21;填料垫片

‑

22;连接杆

‑

23。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

18.需要说明的是,本发明实施例中所有使用“第一”和“第二”的表述均是 为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二

”ꢀ

仅为了表述的方便,不应理解为对本发明实施例的限定,后续实施例对此不再 一一说明。

19.本发明所提到的方向和位置用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「顶部」、「底部」、「侧面」等,仅是参考附图的方向或位置。因此,使用的方向和位置用语是用以说明及理解本发明,而非对本发明保护范围的限制。

20.实施例1:如图1

‑

3所示,一种超低温阀门试验装置,其包括低温试验槽1、低温试验液体介质输送组件、检漏组件、温度检测装置,其中,所述低温试验槽1由槽体和密封盖板组成,所述槽体和密封盖板形成封闭的试验腔,试验腔内可通入低温试验液体介质,密封盖板采取高强度结构。如图4(b)所示,密封盖板为左右两部分组合形成,中间具有供被测阀门的加长阀盖穿过的通孔,左右两部分分别从被测阀门的加长阀盖两侧组合在一起并通过卡扣或紧固螺栓紧固。左右两部分相衔接的端面分别设有至少三道相平行设置的密封嵌槽,密封嵌槽内设有密封盖板密封件101,所述密封盖板密封件101为弹性密封材质一体成型,其结构如图5(a)所示,包括位于通孔内壁区域的半环形密封部102和位于非通孔内壁区域的长条形密封部103,左右两部分组合形成密封盖板通过卡扣或紧固螺栓紧固时,两个密封盖板密封件101的表面相贴合形成密封结构,避免低温试验液体介质汽化后从左右两部分之间的间隙和与被测阀门的加长阀盖之间的间隙处泄漏。具体的,两个密封盖板密封件101相贴合的端部为梯形结构,如图5(b)所示,梯形端部的外端部,即小头端,相对密封嵌槽部分凸起,且其余部分与密封嵌槽之间形成供小头端插入的空腔,如图5(c)所示,当两个密封盖板密封件101相组合且未被挤压时,两个密封盖板密封件101的斜面相贴合且具有空隙,当左右两部分组合形成密封盖板通过卡扣或紧固螺栓紧固时该空隙供密封盖板密封件101变形,使密封效果更佳。如图6(a)所示,三个密封盖板密封件101之间形成膨胀空腔,达到更好的阻漏效果。

21.同时如图6(b)所示,密封盖板与槽体上端部之间设有密封垫片102,起到密封作用。

22.如图4(a)所示,在低温试验槽1内设有夹套组件,所述夹套组件包括入口墙板2、入口端子3、出口墙板4、出口端子5、夹紧旋转驱动装置6,所述入口墙板2和出口墙板4的底端均固定于低温试验槽1的槽体底面且在入口墙板2和出口墙板4之间连接有连接杆23使两者保持相平行且间距固定,在本实施例中,连接杆23具体设置有四根,设置数量可以增多或者减少,连接杆23两端用锁紧螺母紧固和调整,入口墙板2、出口墙板4和之间的连接杆23组成外部支撑。所述夹紧旋转驱动装置6设置于槽体接近入口墙板2的外侧,所述夹紧旋转驱动装置6的输出杆601穿过槽体伸入槽体内腔并端部连接有传动螺杆602,所述输出杆601与所述传动螺杆602周向联动配合且传动螺杆602相对输出杆601可轴向滑移,所述入口墙板2上设有通孔,通孔内固定有传动螺母201,所述入口端子3位于入口墙板2和出口墙板4之间,所述传动螺杆602穿过传动螺母201且端部与入口端子3连接,所述传动螺杆602与传动螺母

201螺纹配合,所述传动螺杆602与入口端子3轴向联动配合且周向可转动配合,所述出口端子5固定于出口墙板4上。通过外置的夹紧旋转驱动装置6驱动入口端子3将被测阀门夹紧,这样夹紧旋转驱动装置6不直接和低温试验槽接触,有效避免了执行机构温度受限制的问题。

23.低温试验液体介质输送组件,包括低温介质储罐10、低温介质输送管道11,所述低温介质输送管道11包括与低温介质储罐10连接的低温介质输出管道1101、与低温试验槽1相连接的主管道1103,所述低温介质输出管道1101与主管道1103连接;通过低温介质输出管道1101和主管道1103可将低温试验液体介质从低温介质储罐10输送到低温试验槽1槽体内部。

24.低温试验槽1槽体内部环绕铺设有均匀开有小孔的喷淋管,可使装置有喷淋功能,同时还具有浸泡功能,两种功能,可满足不同低温温度介质的实验,实现对试验温度的精准控制。在实际试验中,低温试验液体介质的液面高度需灌至槽内阀门滴水盘下1/3处。

25.低温试验液体介质输送组件包括低温介质回收储罐12,所述低温介质输送管道11包括与低温介质回收储罐12连接的低温介质回收管道1102,所述低温介质输出管道1101、低温介质回收管道1102、主管道1103三者通过三通管13连接;所述低温介质输出管道1101上设有管道开关阀,所述低温介质回收管道1102上设有管道开关阀。因为低温介质储罐10的内压较高,所以无法采用加压泵将低温试验槽1内的低温液体介质加压回送至低温介质储罐10中,因此本实施例增设低温介质回收储罐12和低温介质回收管道1102,当测试结束后,关闭低温介质输出管道1101,打开低温介质回收管道1102,将低温试验槽1内的低温液体介质输送至低温介质回收储罐12内,可采用在低温介质回收管道1102增设加压泵或者使低温介质回收储罐12设置在较低位置等方式实现提供输送低温液体介质的压差,在本实施例中,具体为在密封盖板上设置气孔,需要回收时,通过气孔向内部加压,迫使低温液体介质从回收管路收回到回收罐中,待下次试验时,优先将低温介质回收储罐12中的低温液体介质使用完,从而达到高效节能的目的。。

26.所述入口端子3内设有检漏气体输入通道301,所述检漏组件包括检漏气体储罐7、检漏气体输出管道8,所述检漏气体输送管道8两端分别连接检漏气体储罐7和检漏气体输入通道301;所述出口端子5内设有泄漏气体输出通道501,所述检漏组件包括泄漏气体输出管道9和检漏装置,所述泄漏气体输出管道9与泄漏气体输出通道501相连接,所述检漏装置用于检测是否有泄漏气体逸出到泄漏气体输出管道9中。

27.将被检测阀门关闭口,通过检漏气体输入通道301向被检测阀门入口端输送检漏气体,通过检测被检测阀门出口端是否有检漏气体进入可以判断被检测阀门启闭件是否能够达到目标密封效果,通过检测低温试验槽1内的气泡生成情况,可以判断阀体连接的相关密封情况。

28.具体的,如图3所示,检测被检测阀门出口端是否有检漏气体进入具体为通过在泄漏气体输出管道9上设置压力表16、气体流量计17、转子流量计18和气泡检漏仪19,可对试验阀门泄漏量进行精准测量。

29.具体的,检测低温试验槽1内的气泡生成情况,通过在低温试验槽1设置多个高清图像采集仪,通过采集低温试验槽1内不同时间节点的图像,分析图像中气泡数量的变化得

出阀体连接的相关密封部位是否出现泄漏。

30.所述检漏气体储罐7设有若干个,且若干个检漏气体储罐7分别通过气体支管701连接于检漏气体输出管道8上,所述气体支管701上设有管道开关阀。在实际使用时,提供足够的气源,减少检漏气体储罐7更换的流程和时间。检漏气体具体采用惰性气体,本实施例中具体采用氦气。

31.还包括检漏气体回收系统,所述检漏气体回收系统包括设置在若干个检漏气体储罐7内的气压检测装置和设置在检漏气体输出管道8或被测阀门内腔的气压检测装置,所述检漏气体回收系统通过电气连接所述气体支管701上设置的管道开关阀可控制管道开关阀的启闭。当需要回收气体时,关闭内压较高的检漏气体储罐7,即内压大于或等于管路中的气压的检漏气体储罐7打开低压或者空的检漏气体储罐7,打开管道上的相关开关,即可将整个管路中的气体回收到低压或者空的检漏气体储罐7,即内压小于管路中的气压的检漏气体储罐7。减少试验成本。

32.进一步的,所述检漏气体回收系统包括设置在检漏气体输出管道8上的增压泵。这样,若存在回收不全的情况下,可以增压回收。

33.进一步的,所述检漏气体回收系统包括电加热组件,所述电加热组件用于对被测试阀门内的气体加热。如果因气温低导致回收速度慢,可以通过电加热功能把回路气体在短暂几秒中将温度提高到最适合回收的范围,基于热胀冷缩的原理以及温度越高、气体运动速度越快的原理,可显著提高回收效率,直接提高到95%以上,从而将整个测试过程中昂贵的惰性气体大部分回收重新利用。

34.当被测阀门压力较低,则可能会存在瞬间压力超载的现象,为避免此危险发生,在检漏气体输出管道8上增设有气体阻流部件,气体阻流部件在上述工况下可以启动,确保安全性。

35.所述温度检测装置包括阀腔温度检测传感器14、试验腔温度检测传感器15、温度记录模块,所述阀腔温度检测传感器14依次穿过出口墙板4、出口端子5,用于检测被试验阀出口腔温度,所述试验腔温度检测传感器15设置于试验腔内,用于检测低温试验槽1中低温试验液体的温度。

36.如图7所示,所述入口端子3接近出口端子5一侧的端面上设有若干由内至外分布的对应不同阀门口径的入口端定位槽302;所述出口端子5接近入口端子3一侧的端面上设有若干由内至外分布的对应不同阀门口径的出口端定位槽501。

37.通过上述设置,本实施例提供的入口端子3和出口端子5可以适配多种不同规格的阀门口径,在测试不同阀门时,无需拆卸,可直接试压,每组入口端子3和出口端子5可以设计为适配一定范围内的多种不同规格标准口径的阀门。

38.如图8(a)所示,所述入口端子3远离出口端子5的一端设有传动螺杆连接槽303,所述传动螺杆连接槽303内壁上设有抵接台阶304,所述入口端子3远离出口端子5的一端螺纹连接有连接盖305,所述传动螺杆602外周设有挡圈限位环形槽603,所述挡圈限位环形槽603内嵌设有挡圈604,所述挡圈604外周限位于连接盖305与抵接台阶304之间。这样方便组装。挡圈604具体采用对开环或者四开环等常见机械零件。

39.所述传动螺杆602接近出口端子5的一端为凸曲面,所述传动螺杆连接槽303的内

端端面为平面。

40.如图8(b)所示,低温试验槽1槽体上供输出杆601穿过的通孔内壁与输出杆601之间从外至内依次设有填料压盖20、填料密封组件21、填料垫片22,同时,在填料垫片22内侧的通孔内壁上设有若干环形开槽104,环形开槽104与输出杆601之间形成膨胀空腔,达到更好的阻漏效果。

41.本实施例所提供的超低温阀门试验装置设有智能操作台,通过智能操作台中设置的控制系统与各关键控制部件电气连接,可以对上述相关功能实现自动化控制以及记录和显示相关参数,控制系统相关的软件程序和硬件采用现有技术实现,不作具体描述。

42.进一步的,本实施例采用的低温介质储罐10包括不锈钢外壳、碳纤维高压内胆储罐、复合保温层构成,碳纤维高压内胆储罐主要用于储存低温介质,不锈钢外壳主要是保护装置,所述复合保温层设置于不锈钢外壳与碳纤维高压内胆储罐之间,充分起到保温功能,减少过大的温差引起的对流现象,减缓低温液体的挥发,使低温液体介质的挥发降低最低,降低因自然储存带来的挥发浪费。

43.具体的,通过大量实验得到以下优化后的保温结构,其中,复合保温层为采用如下质量份数的组份:海泡石纤维8份、碳纤维24份、30目的聚氨酯硬质泡沫30份、20目的闭孔膨胀珍珠岩10份、粘合剂15份和树脂13份混合形成。将上述组份混合浇筑于不锈钢外壳与碳纤维高压内胆储罐之间固化后成型,成型后,不锈钢外壳、碳纤维高压内胆储罐、复合保温层构成的壁体符合高效保温材料的标准。

44.实施例2:实施例1提供的为一次性仅可测试一个阀门的试验装置,本实施例在实施例1的基础上进一步提供一种一次性可测试多个阀门的试验装置,如图9所示,所述低温试验槽1设有若干个,所述主管道1103由若干个管道单元组成,如图10所示,管道单元包括三通阀1104和分别与三通阀1104的三个接口连接的第一接管1105、第二接管1106、第三接管1107,每个管道单元的第二接管1106输出端与一个低温试验槽1固连用于向低温试验槽1内输入低温试验液体介质,所述第一接管1105或第三接管1107的端部固连有用于可拆卸连接另一个管道单元的第三接管1107或第一接管1105的连接管件1108。连接管件1108采用目前市场上常见的不易泄漏的可拆卸连接件即可。

45.所述低温试验槽1底部设有便于使其移动且可固定使其静置的滚轮组件。

46.通过上述设置,本实施例的低温试验槽1数量可以在现场根据实际需求组装。

47.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,所述的程序可以存储于一计算机可读取存储介质中,所述的存储介质,如rom/ram、磁盘、光盘等。

48.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1