环氧胶浸纸套管电容芯体绝缘性能测试用样片制备方法与流程

1.本发明涉及电气绝缘测试领域,特别地涉及一种环氧胶浸纸套管电容芯体绝缘性能测试用样片制备方法。

背景技术:

2.高压套管用于在输变电工程中将载流导体穿过与其电位不同的设备金属箱体或阀厅墙体,引入或引出全电压、全电流,起绝缘和机械支撑作用,受到电压、电流、拉力、震动、风力、大气污秽等多方面的综合影响,集电、热、力、环境等因素作用于一体,运行条件极其苛刻,运行可靠性又直接关系到大电网的运行安全,是保证电力系统安全稳定运行的关键设备之一。以环氧树脂浸渍绝缘纸固化物作为主绝缘的环氧树脂胶浸纸电容式套管(也称干式套管)以其优异、稳定的电气性能及防爆阻燃、体积小、重量轻等特点在电网建设中得到了广泛应用。目前,环氧胶浸纸电容式套管主要用于换流变压器阀侧套管和直流穿墙套管。胶浸纸电容芯体通过法兰与空心复合绝缘子连接,在电容芯体和空心复合绝缘子之间的气腔内部充一定压力的sf6气体作为套管的辅助绝缘。电容芯体内部载流导杆一端与位于空心复合绝缘子内的延长导杆相连,延长导杆与套管顶部的接线端子连接。芯体尾部一般处于变压器油中,载流杆尾部接线端子用于连接变压器绕组。

3.为测试环氧胶浸纸套管电容芯体所用材料的绝缘性能,如绝缘电阻、击穿强度、介质损耗因数、电容量等,需要制备电容芯体绝缘等效的测试用样片。目前,大部分科研单位样片制备方法为高温真空成型、高温模压成型。而环氧胶浸纸套管电容芯体是在一定拉力条件下,皱纹纸缠绕成型,然后浸渍于环氧胶中,最后在真空的条件下高温固化成型。因此,对于高温真空成型方法的主要问题在于成型过程无拉力控制,皱纹的舒展状态与实际电容芯体相差较大,同时环氧胶与皱纹纸的含量比也相差较大,因此与电容芯体的实际绝缘相差较大。此外,对于高温模压成型的主要问题在于成型过程中无真空环境且作用力方式为压力。无真空环境条件下成型,会导致样片内部气泡含量大幅度增加,绝缘性改变,此外作用力方式外压力与拉力无法等效。综上所述,目前环氧胶浸纸套管电容芯体绝缘性能测试用样片制备方法均有一定的局限性,所制备出来的测试用样片与原套管电容芯体的绝缘材料无法等效。

技术实现要素:

4.为测试环氧胶浸纸套管电容芯体所用材料的绝缘性能,需要制备电容芯体绝缘等效的测试用样片,本发明提供了一种环氧胶浸纸套管电容芯体绝缘性能测试用样片制备方法。

5.为实现上述目的,本发明的技术方案是:

6.一种环氧胶浸纸套管电容芯体绝缘性能测试用样片制备方法,包括:

7.皱纹纸缠绕步骤:

8.在固定拉力的条件下,以圆柱形棒材为轴心,将皱纹纸顺时针或逆时针匀速缠绕

在圆柱形棒材外侧,直至直径满足要求时,停止皱纹纸缠绕并固定最外层皱纹纸,以防松脱;

9.环氧胶浸渍步骤:

10.将环氧树脂、固化剂加入至罐体内部,搅拌均匀,然后将缠绕有皱纹纸的圆柱形棒材完全浸渍于环氧树脂混合液体内部,然后将罐体密封;

11.真空固化步骤:

12.利用真空泵对罐体进行抽真空处理,保持罐体内部真空状态;同时罐体加热,温度高于环氧树脂固化反映所需温度,直至环氧树脂完全固化,自然冷却至室温,完成芯体制备,然后将芯体从罐体中取出;

13.轴向切片步骤:

14.根据预设样片尺寸如长、宽、厚度,将电容芯体进行轴向切片,形成初级样片,以保证绝缘性能测试时所施加电压的方向与实际套管芯体承受电压的方向一致;

15.表面处理步骤:

16.对初级样片表面进行光滑处理,以减小样片表面粗糙程度;

17.表面电极喷涂步骤:

18.根据具体绝缘测试要求,在样片表面喷涂金属电极,完成样片制备。

19.进一步地,在所述皱纹纸缠绕步骤中,所述固定拉力的拉力不小于100n。

20.进一步地,在所述皱纹纸缠绕步骤中,棒材直径不小于50mm;缠绕后直径不小于100mm。

21.进一步地,在所述真空固化步骤中,保持罐体内部真空状态,压力为0

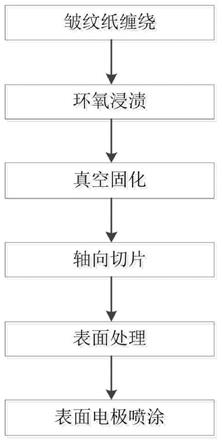

‑

10pa。

22.进一步地,在所述真空固化步骤中,固化时间不少于24h。

23.进一步地,在所述轴向切片步骤中,不可径向切割。

24.本发明与现有技术相比,其有益效果在于:

25.本发明提供一种环氧胶浸纸套管电容芯体绝缘性能测试用样片制备方法,主要包括:皱纹纸缠绕、环氧浸渍、真空固化、轴向切片、表面处理、表面电极喷涂等步骤,所制备出样片与套管电容芯体绝缘材料等效性良好。

附图说明

26.图1为本发明实施例提供的氧胶浸纸套管电容芯体绝缘性能测试用样片制备方法的流程图。

具体实施方式

27.实施例:

28.下面结合附图和实施例对本发明的技术方案做进一步的说明。

29.本实施例提供提供了一种环氧胶浸纸套管电容芯体绝缘性能测试用样片制备方法,主要步骤包括:

①

皱纹纸缠绕、

②

环氧浸渍、

③

真空固化、

④

轴向切片、

⑤

表面处理、

⑥

表面电极喷涂。

30.①

皱纹纸缠绕,在固定拉力的条件下,以圆柱形棒材为轴心,将皱纹纸顺时针或逆时针匀速缠绕在圆柱形棒材外侧,直至直径满足要求时,停止皱纹纸缠绕并固定最外层皱

纹纸,以防松脱。其中拉力不小于100n,通过拉力的大小可以控制纸皱纹/环氧胶含量比;棒材直径不小于50mm;缠绕后直径不小于100mm,以保证制备出样片与套管电容芯体绝缘材料等效性

31.②

环氧胶浸渍,将环氧树脂、固化剂及其他填料等加入至罐体内部,搅拌均匀,然后将缠绕有皱纹纸的圆柱形棒材完全浸渍于环氧树脂混合液体内部,然后将罐体密封。

32.③

真空固化,利用真空泵对罐体进行抽真空处理,保持罐体内部真空状态,压力为0

‑

10pa。同时罐体加热,温度高于环氧树脂固化反映所需温度,直至环氧树脂完全固化,自然冷却至室温,完成芯体制备,然后将芯体从罐体中取出。控制固化温度,温度不宜过高,保证固化时间不小于24h,以保证制备出样片与套管电容芯体绝缘材料等效性

33.④

轴向切片,根据预设样片尺寸如长、宽、厚度,将电容芯体进行轴向切片,形成初级样片,以保证绝缘性能测试时所施加电压的方向与实际套管芯体承受电压的方向一致,不可径向切割。

34.⑤

表面处理,对初级样片表面进行光滑处理,减小样片表面粗糙程度,。

35.⑥

表面电极喷涂,根据具体绝缘测试要求,在样片表面喷涂金属电极,完成样片制备。

36.通过上述的步骤所制备出来的样片与真实套管电容芯体绝缘材料的等效性良好,因此测试结果与绝缘材料的真实绝缘性能更为接近

37.上述实施例只是为了说明本发明的技术构思及特点,其目的是在于让本领域内的普通技术人员能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡是根据本发明内容的实质所做出的等效的变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1