一种基于面阵光源的表面缺陷检测系统分类组优化的方法

1.本发明涉及一种表面缺陷检测系统分类组优化的方法。特别是涉及一种基于面阵光源的表面缺陷检测系统分类组优化的方法。

背景技术:

2.随着日新月异的工业产品质量的不断提升,对冷轧连续退火板的表面质量要求越来越高。在传统的连续退火板生产过程中,是通过人工质检的方式对带钢的表面进行缺陷检测和等级判定的。但是,人工检测存在很大的弊端。一方面高,在连续生产过程中,至少需要两名质检工人连续工作才能实现钢卷的缺陷检测及判定,这需要很高的人工成本;另一方面,人工质检存在漏检率高、实时性差、一致性差等难以避免的弊端。这些问题制约了高品质连续退火板的生产。随着图像处理技术的迅速发展与成熟,近些年各大钢铁生产厂家纷纷采用带钢表面检测系统来解决这个重要的问题,表面检测系统可以辅助甚至替代质检人员对于钢卷的缺陷检测、识别以及判定。

3.面阵光源的表面检测系统具有鲜明的优势。通过多台高速照相机对于运行的带钢上下表面进行连续拍照,通过图像智能合并系统将各个独立的照片合并成完整的图像,是的每一卷钢在运行过程中都留下了完整的“数据图像”,便于事实检测以及后续复检。在连续生产过程中,由于受到环境亮度、板面质量、牌号表面特点的影响,会导致所拍摄的照片灰度值差异非常大。因此,表面检测系统需要通过设计光源硬件来消除环境亮度的影响,通过相机光圈调节进光量的大小,通过光源功率的自动调节以及相机增益值的人为设定来适应不同板面颜色差异对于缺陷图像灰度值的调节。这就需要对于各个牌号的表面状态进行观察和梳理,预先在系统里将所有牌号分为几个大类,即“分类组”,并为不同分类组设定不同的相机光圈值和相机增益值,从而既能保证面阵光源具有较高的寿命,又能保证所拍摄的缺陷图像具有合理的灰度值和清晰度,使得该表面检测系统处于最优的工作状态。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种能够优化面阵光源的表面缺陷检测系统检测效果和提高面阵光源寿命的基于面阵光源的表面缺陷检测系统分类组优化的方法

5.本发明所采用的技术方案是:一种基于面阵光源的表面缺陷检测系统分类组优化的方法,包括如下步骤:

6.1)依据连续退火板的表面色差状态及总体明暗程度,将具有不同牌号的所有连续退火板预分为若干分类组;

7.2)依次设定不同分类组的参数,包括缺陷图像目标灰度值范围、目标光源功率值范围、每一台面阵光源相机的增益值范围和每一台面阵光源相机的光圈值;

8.3)针对每个分类组中的各个牌号,分别观察表面缺陷检测系统所拍摄的缺陷图像实际灰度值和实际光源功率值;

9.4)判断每个分类组中每一种牌号的缺陷图像实际灰度值和实际光源功率值是否

在步骤2)所设定的缺陷图像目标灰度值和目标光源功率值范围内;

10.当该分类组中所有牌号的缺陷图像实际灰度值和实际光源功率值均在设定的范围内,则该分类组的参数设置是合理的,进入步骤7);

11.当该分类组中所有牌号的缺陷图像实际灰度值均在设定的范围内,部分牌号的实际光源功率值在设定的范围内,部分牌号的实际光源功率值不在设定的范围内,进入步骤5);

12.当该分类组中部分牌号的缺陷图像实际灰度值在设定的范围内,部分牌号的缺陷图像实际灰度值不在设定的范围内,进入步骤6);

13.5)调节表面缺陷检测系统中的面阵光源相机增益值,直到该分类组中所有牌号的缺陷图像实际灰度值和实际光源功率值达到设定范围为止,进入步骤7),当某台面阵光源相机增益值调节至设定的上限或下限,仍有部分牌号的实际光源功率值不在设定的范围内,再调节面阵光源相机光圈,然后后返回步骤3);

14.6)对于缺陷图像实际灰度值小于设定的缺陷图像目标灰度值下限的牌号,通过调高表面缺陷检测系统中对应的面阵光源相机增益值,来提高缺陷图像实际灰度值,直到该分类组中所有牌号的缺陷图像实际灰度值和实际光源功率值均达到设定范围;当通过调高面阵光源相机增益值至上限时,缺陷图像实际灰度值仍未达到设定范围,则增大该面阵光源相机光圈值,返回步骤3);对于缺陷图像实际灰度值大于缺陷图像目标灰度值上限的牌号,通过调低表面缺陷检测系统中对应的面阵光源相机增益值,来降低缺陷图像实际灰度值,直到该分类组中所有牌号的缺陷图像实际灰度值和实际光源功率值均达到设定的范围;当通过调低该面阵光源相机增益值至下限时,缺陷图像实际灰度值仍未达到设定范围,则减小该面阵光源相机光圈值,返回步骤3);

15.7)固化该分类组每一台面阵光源相机的光圈值和增益值,并作为生产运行参数;

16.8)当优化完所有分类组的参数后,对分类结果进行固化。

17.本发明的一种基于面阵光源的表面缺陷检测系统分类组优化的方法,通过依据连续退火板不同牌号的表面色差状态及总体明暗程度,将连续退火板各个牌号预分为五个分类组,一方面能够保证表面检测系统拍摄的缺陷图片具有合理而稳定的灰度值,这有利于表面检测系统对于缺陷的捕捉和分类;另一方面能够使面阵光源处于合理的功率范围之内,保证面阵光源具有更长的使用寿命。

附图说明

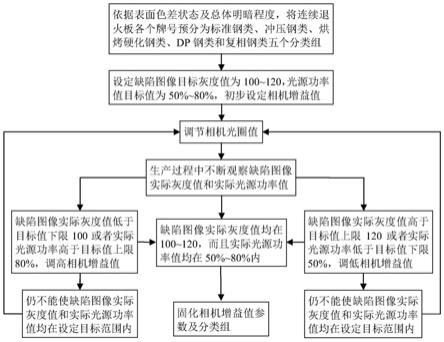

18.图1是本发明一种基于面阵光源的表面缺陷检测系统分类组优化的方法的流程图;

19.图2是复相钢类的分类组参数固化后检测到的氧化铁皮缺陷的典型效果图;

20.图3是冲压钢类的分类组参数固化后检测到的硌痕缺陷的典型效果图。

具体实施方式

21.下面结合实施例和附图对本发明的一种基于面阵光源的表面缺陷检测系统分类组优化的方法做出详细说明。

22.如图1所示,本发明的一种基于面阵光源的表面缺陷检测系统分类组优化的方法,

包括如下步骤:

23.1)依据连续退火板的表面色差状态及总体明暗程度,将具有不同牌号的所有连续退火板预分为若干分类组;所述的将具有不同牌号的所有连续退火板预分为若干分类组,是将所有连续退火板预分为五个分类组,依据表面色差状态由轻到重以及表面灰度值从亮到暗分别为:标准钢类、冲压钢类、烘烤硬化钢类、dp钢类和复相钢类。

24.2)依次设定不同分类组的参数,包括缺陷图像目标灰度值范围、目标光源功率值范围、每一台面阵光源相机的增益值范围和每一台面阵光源相机的光圈值;

25.所述的每一台面阵光源相机的光圈值为f5.6,所述的每一台面阵光源相机的增益值范围为128~1024。所述的缺陷图像目标灰度值范围的范围为100~120,所述的目标光源功率值的范围为50%~80%。

26.3)针对每个分类组中的各个牌号,分别观察表面缺陷检测系统所拍摄的缺陷图像实际灰度值和实际光源功率值;

27.4)判断每个分类组中每一种牌号的缺陷图像实际灰度值和实际光源功率值是否在步骤2)所设定的缺陷图像目标灰度值和目标光源功率值范围内;

28.当该分类组中所有牌号的缺陷图像实际灰度值和实际光源功率值均在设定的范围内,则该分类组的参数设置是合理的,进入步骤7);

29.当该分类组中所有牌号的缺陷图像实际灰度值均在设定的范围内,部分牌号的实际光源功率值在设定的范围内,部分牌号的实际光源功率值不在设定的范围内,进入步骤5);

30.当该分类组中部分牌号的缺陷图像实际灰度值在设定的范围内,部分牌号的缺陷图像实际灰度值不在设定的范围内,进入步骤6);

31.5)调节表面缺陷检测系统中的面阵光源相机增益值,直到该分类组中所有牌号的缺陷图像实际灰度值和实际光源功率值达到设定范围为止,进入步骤7),当某台面阵光源相机增益值调节至设定的上限或下限,仍有部分牌号的实际光源功率值不在设定的范围内,再调节面阵光源相机光圈,然后后返回步骤3);其中,

32.当实际光源功率小于50%时,是通过调低对应的面阵光源相机增益值来提高实际光源功率值达到设定范围,当降低面阵光源相机增益值至下限值128时,实际光源功率仍小于50%,则使面阵光源相机光圈值小于设定值至f8,使该分类组中所有牌号的缺陷图像实际灰度值和实际光源功率值达到设定范围。

33.当实际光源功率值大于80%时,是通过调高对应的面阵光源相机增益值来降低实际光源功率值达到设定范围,当调高面阵光源相机增益值至上限值1024时,实际光源功率值仍大于80%,则使面阵光源相机光圈值大于设定值至f4,使该分类组中所有牌号的缺陷图像实际灰度值和实际光源功率值达到设定范围。

34.6)对于缺陷图像实际灰度值小于设定的缺陷图像目标灰度值下限的牌号,通过调高表面缺陷检测系统中对应的面阵光源相机增益值,来提高缺陷图像实际灰度值,直到该分类组中所有牌号的缺陷图像实际灰度值和实际光源功率值均达到设定范围;当通过调高面阵光源相机增益值至上限时,缺陷图像实际灰度值仍未达到设定范围,则增大该面阵光源相机光圈值,返回步骤3);对于缺陷图像实际灰度值大于缺陷图像目标灰度值上限的牌号,通过调低表面缺陷检测系统中对应的面阵光源相机增益值,来降低缺陷图像实际灰度

值,直到该分类组中所有牌号的缺陷图像实际灰度值和实际光源功率值均达到设定的范围;当通过调低该面阵光源相机增益值至下限时,缺陷图像实际灰度值仍未达到设定范围,则减小该面阵光源相机光圈值,返回步骤3);

35.7)固化该分类组每一台面阵光源相机的光圈值和增益值,并作为生产运行参数;

36.8)当优化完所有分类组的参数后,对分类结果进行固化。

37.下面给出实例:

38.实施例1

39.针对一种基于面阵光源的表面缺陷检测系统分类组优化的方法中复相钢类分类组的参数优化,包括如下步骤:

40.1)将复相钢类分类组的1#~20#面阵光源相机光圈值设定为f5.6,相机增益值分别设定为[600,600,600,600,600,600,600,600,600,600,600,600,600,600,600,600,600,600,600,600];

[0041]

2)不断观察表面缺陷检测系统拍摄的复相钢类分类组中各个牌号所对应的缺陷图像实际灰度值和实际光源功率值,判断每一个牌号的缺陷图像实际灰度值是否在所设定的范围100~120内,同时判断每一个牌号的实际光源功率值是否在所设定的范围50%~80%内。

[0042]

3)通过对复相钢类分类组中所有牌号的观察,复相钢类分类组中部分牌号的缺陷图像实际灰度值低于下限100。通过一边调高表面缺陷检测系统中的与该图像对应的面阵光源相机增益值,一边继续观察每个牌号缺陷图像实际灰度值和实际光源功率值是否在所设定的范围;

[0043]

4)当1#~20#面阵光源相机光圈值为f5.6,相机增益值分别设定为[870,873,903,915,913,905,905,901,893,891,892,895,899,903,907,917,920,908,889,880],复相钢类分类组中所有牌号的缺陷图像的实际灰度值均在所设定的范围100~120内,实际光源功率值均在所设定的范围50%~80%内;

[0044]

5)保存复相钢类分类组参数,并保存1#~20#面阵光源相机光圈值为f5.6,增益值分别为[870,873,903,915,913,905,905,901,893,891,892,895,899,903,907,917,920,908,889,880]。

[0045]

实施例2

[0046]

针对一种基于面阵光源的表面缺陷检测系统分类组优化的方法中冲压钢类分类组的参数优化,包括如下步骤:

[0047]

1)将冲压钢类分类组的1#~20#面阵光源相机光圈值设定为f5.6,相机增益值分别初步设定为[600,600,600,600,600,600,600,600,600,600,600,600,600,600,600,600,600,600,600,600];

[0048]

2)不断观察表面缺陷检测系统拍摄的冲压钢类分类组中各个牌号所对应的缺陷图像的实际灰度值和实际光源功率值,判断每一个牌号的缺陷图像的实际灰度值是否在所设定的范围100~120内,同时判断每一个牌号的实际光源功率值是否在所设定的范围50%~80%内。

[0049]

3)通过对冲压钢类分类组中所有牌号的观察,冲压钢类分类组中缺陷图像的实际灰度值在所设定的范围100~120内,但是实际光源功率值小于50%。通过一边降低表面缺

陷检测系统中与图像对应的面阵光源相机增益值,一边继续观察每个牌号的缺陷图像的实际灰度值和实际光源功率值是否在所设定的范围;

[0050]

4)当1#~20#面阵光源相机光圈值为f5.6,相机增益值分别设定为[457,458,471,470,481,484,475,471,460,456,451,452,466,468,482,478,469,467,451,448],冲压钢类分类组中所有牌号的缺陷图像的实际灰度值均在所设定的范围100~120内,实际光源功率值均在所设定的范围50%~80%内;

[0051]

5)保存冲压钢类分类组参数,并保存1#~20#面阵光源相机光圈值为f5.6,相机增益值分别为[457,458,471,470,481,484,475,471,460,456,451,452,466,468,482,478,469,467,451,448]。

[0052]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1