一种适用于钢丝表面皂粉厚度的测量方法与流程

1.本发明涉及金属制品表面处理的技术领域,更具体讲涉及一种适用于钢丝表面皂粉厚度的测量方法,尤其适合无酸洗后拉拔的钢丝。

背景技术:

2.随着无酸洗表面处理技术的日渐成熟,无酸洗拉拔产品越来越多。常见的无酸洗表面处理技术有:喷丸、剥壳、钢刷清理、砂带打磨等。无酸洗后钢丝拉拔过程中皂粉的配套使用对拉拔质量有着直接影响,其中拉拔过程中钢丝表面的皂粉厚度对润滑性能和后续工序质量均有着直接或间接的影响:这是因为钢丝表面皂粉厚度受皂粉种类、成分、拉拔压缩率、模具型号等诸多因素影响,根据产品类型不同选择合适的皂粉类型、拉拔压缩率以及匹配的模具方能保证产品质量。但是目前对拉拔过程中钢丝表面皂粉厚度的检测技术还不成熟,导致检测过程中存在着不准确、不方便等一系列问题,因此急需设计一套科学有效、快捷方便地测量钢丝表面皂粉厚度的方法。

技术实现要素:

3.本发明的目的正是针对上述现有技术中所存在的不足之处而提供一种适用于钢丝表面皂粉厚度的测量方法。利用本发明的测量方法能够科学有效、快捷方便地测量钢丝表面皂粉厚度,实现将钢丝表面皂粉厚度纳入日常检测项目中,并经大量数据收集和科学统计分析能够建立起钢丝产品质量的判定基准,进而有效提高对钢丝产品质量的控制水平。

4.本发明的目的可通过下述技术措施来实现:本发明的一种适用于钢丝表面皂粉厚度的测量方法是通过下述步骤来实现的:a、截取样品:将直径d为1.8~19.5 mm、喷丸处理后的待测钢丝截取成长度为5~15cm的3~5段钢丝样品,并标注上不同的序号;b、首次称重:称量每段钢丝样品的初始重量m1;c、去除皂粉:将每段钢丝样品浸泡到20~40℃、且辅助有超声波进行空化处理的清洗剂中1~5min,将钢丝表面皂粉从钢丝基体上快速有效剥离(本发明是借助清洗剂+超声波空化效应将钢丝表面皂粉从钢丝基体上快速有效剥离);d、清理干燥:将每段钢丝样品依次从清洗剂中取出,然后放置在洁净的流动水中漂洗干净,再用蒸馏水冲洗,最后快速进行干燥;e、二次称重:再次称量每段钢丝样品的重量——即去除皂粉后的重量m2;f、计算厚度重量:根据钢丝直径d、初始重量m

1、

去除皂粉后的重量m2,带入公式分别计算每段钢丝样品皂粉厚度重量m

a

,单位为g/m2,其中公式为:m

a

=(m1‑

m2)*d*ρ/4/m2;再根据计算所得的每段钢丝样品皂粉厚度重量m

a

求取m

a

的平均值,m

a

的平均值即为待测钢丝的表面皂粉厚度。

5.本发明中所述清洗剂是由下述组分按照质量体积比组成:去膜剂a 为100 g/l、复

合防锈剂b为5 g/l、络合剂c为 90 g/l、其余为水。

6.本发明中所述超声波的功率密度为3kw/

㎡

。

7.本发明的设计原理如下:本发明是利用重量法的测试原理、并借助清洗剂+超声波空化效应将钢丝表面皂粉从钢丝基体上快速有效剥离,能够科学有效、快捷方便地测量出钢丝表面皂粉厚度,实现将钢丝表面皂粉厚度纳入日常检测项目中,并经大量数据收集和科学统计分析能够建立起钢丝产品质量的判定基准,进而有效提高对钢丝产品质量的控制水平。

8.本发明的有益技术效果如下:利用本发明的测量方法能够科学有效、快捷方便地测量钢丝表面皂粉厚度,实现将钢丝表面皂粉厚度纳入日常检测项目中,并经大量数据收集和科学统计分析能够建立起钢丝产品质量的判定基准,进而有效提高对钢丝产品质量的控制水平。

附图说明

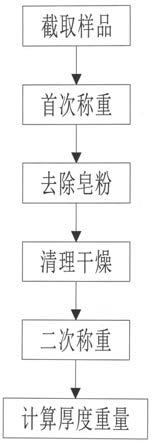

9.图1是本发明的流程图。

10.图2是实施例一中的实验参数详见统计表1。

11.图3是实施例二中的实验参数详见统计表2。

12.图4是实施例三中的实验参数详见统计表3。

具体实施方式

13.本发明以下结合实施例和附图作进一步描述:为避免重复,先将各实施例中相同参数统一标注,各实施例中不再重复描述:本发明中所述清洗剂是由下述组分按照质量体积比组成:去膜剂a 为100 g/l、复合防锈剂b为5 g/l、络合剂c为 90 g/l、其余为水。

14.本发明中所述超声波的功率密度为3kw/

㎡

。

15.实施例一实施例一的一种适用于钢丝表面皂粉厚度的测量方法是通过下述步骤来实现的:a、截取样品:将直径d为19.5 mm、喷丸处理后的待测钢丝截取成长度为5 cm的3段钢丝样品,并标注上不同的序号;b、首次称重:称量每段钢丝样品的初始重量m1;c、去除皂粉:将每段钢丝样品浸泡到20 ℃、且辅助有超声波进行空化处理的清洗剂中1 min,将钢丝表面皂粉从钢丝基体上快速有效剥离(本发明是借助清洗剂+超声波空化效应将钢丝表面皂粉从钢丝基体上快速有效剥离);d、清理干燥:将每段钢丝样品依次从清洗剂中取出,然后放置在洁净的流动水中漂洗干净,再用蒸馏水冲洗,最后快速进行干燥;e、二次称重:再次称量每段钢丝样品的重量——即去除皂粉后的重量m2;f、计算厚度重量:根据钢丝直径d、初始重量m

1、

去除皂粉后的重量m2,带入公式分别计算每段钢丝样品皂粉厚度重量m

a

,单位为g/m2,其中公式为:m

a

=(m1‑

m2)*d*ρ/4/m2;再根据计算所得的每段钢丝样品皂粉厚度重量m

a

求取m

a

的平均值,m

a

的平均值即为待测钢丝的表面皂粉厚度。

16.实施例一中的实验参数详见统计表1。

17.实施例二实施例二的一种适用于钢丝表面皂粉厚度的测量方法是通过下述步骤来实现的:a、截取样品:将直径d为10.0 mm、喷丸处理后的待测钢丝截取成长度为8 cm的4段钢丝样品,并标注上不同的序号;b、首次称重:称量每段钢丝样品的初始重量m1;c、去除皂粉:将每段钢丝样品浸泡到30 ℃、且辅助有超声波进行空化处理的清洗剂中3 min,将钢丝表面皂粉从钢丝基体上快速有效剥离(本发明是借助清洗剂+超声波空化效应将钢丝表面皂粉从钢丝基体上快速有效剥离);d、清理干燥:将每段钢丝样品依次从清洗剂中取出,然后放置在洁净的流动水中漂洗干净,再用蒸馏水冲洗,最后快速进行干燥;e、二次称重:再次称量每段钢丝样品的重量——即去除皂粉后的重量m2;f、计算厚度重量:根据钢丝直径d、初始重量m

1、

去除皂粉后的重量m2,带入公式分别计算每段钢丝样品皂粉厚度重量m

a

,单位为g/m2,其中公式为:m

a

=(m1‑

m2)*d*ρ/4/m2;再根据计算所得的每段钢丝样品皂粉厚度重量m

a

求取m

a

的平均值,m

a

的平均值即为待测钢丝的表面皂粉厚度。

18.实施例二中的实验参数详见统计表2。

19.实施例三实施例三的一种适用于钢丝表面皂粉厚度的测量方法是通过下述步骤来实现的:a、截取样品:将直径d为1.8 mm、喷丸处理后的待测钢丝截取成长度为15cm的5段钢丝样品,并标注上不同的序号;b、首次称重:称量每段钢丝样品的初始重量m1;c、去除皂粉:将每段钢丝样品浸泡到40 ℃、且辅助有超声波进行空化处理的清洗剂中5min,将钢丝表面皂粉从钢丝基体上快速有效剥离(本发明是借助清洗剂+超声波空化效应将钢丝表面皂粉从钢丝基体上快速有效剥离);d、清理干燥:将每段钢丝样品依次从清洗剂中取出,然后放置在洁净的流动水中漂洗干净,再用蒸馏水冲洗,最后快速进行干燥;e、二次称重:再次称量每段钢丝样品的重量——即去除皂粉后的重量m2;f、计算厚度重量:根据钢丝直径d、初始重量m

1、

去除皂粉后的重量m2,带入公式分别计算每段钢丝样品皂粉厚度重量m

a

,单位为g/m2,其中公式为:m

a

=(m1‑

m2)*d*ρ/4/m2;再根据计算所得的每段钢丝样品皂粉厚度重量m

a

求取m

a

的平均值,m

a

的平均值即为待测钢丝的表面皂粉厚度。

20.实施例三中的实验参数详见统计表3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1