一种激光料位计移动测量料仓料位的装置及方法与流程

1.本发明涉及一种激光料位计移动测量料仓料位的装置及方法,属于炼钢自动化领域。

背景技术:

2.炼钢散装料系统给多个转炉高位料仓上料,由于投资费用原因,目前每个料仓没有单独配备料位计,现场采用的是人工确认料仓料位的上料方式,过程中需要操作人员进入散装料现场,通过机旁控制上料小车移动,到达料仓口时停止,由于人工操作很难一次性对准料仓,反复对仓造成工作效率的降低,另外由于岗位疏忽或岗位关注不及时、应急处理不到位会导致安全生产事故的发生,同时上料过程中噪音大、环境温度高、粉尘等危险因素也对操作工人的生命安全产生一定的威胁。因此,需要发明一种自动测量料仓料位的方法,实现在操作室电脑前就能完成皮带布料小车的移动和料位的测量,既提高了控制精度和工作效率,又能有效减少事故的发生,提高产品质量。

技术实现要素:

3.本发明目的是提供一种激光料位计移动测量料仓料位的装置及方法,使用一个激光料位计安装于皮带布料小车出料口内侧,可实现多个料仓料位的测量,比起以前每个料仓配置一个料位计而言,降低了设备的采购成本和维护费用,提高了设备利用率,且以往上料需要人工移动上料小车对准料仓位置,上料环境差,本发明减少了操作工人与现场接触次数,改善操作人员工作环境,降低了人身安全事故发生的概率,提高了工作效率,降低了生产成本,有效地解决了背景技术中存在的上述问题。

4.本发明的技术方案是:一种激光料位计移动测量料仓料位的装置,包含皮带布料小车、小车轨道、料仓、小车位置激光测距仪、激光料位计、小车行走驱动机构、plc模块和监控hmi显示模块,所述激光料位计安装于皮带布料小车出料口内侧;小车位置激光测距仪安装在小车轨道的一端,皮带布料小车上安装有用于接收激光信号的激光挡板,与小车位置激光测距仪相匹配;小车轨道设置在料仓上方,皮带布料小车通过小车行走驱动机构控制行走在小车轨道上;小车位置激光测距仪和激光料位计的输出端与plc模块连接,plc模块的输出端与小车行走驱动机构连接,plc模块和监控hmi显示模块连接。

5.所述激光料位计的激光发射处安装有镜头保护套管。

6.一种激光料位计移动测量料仓料位的方法,包含以下步骤:(1)定点测量模式流程:s1、匹配料仓编码,根据现场料仓的实际位置以及机械设备布置的结构,对每个料仓进行编码,以小车位置激光测距仪的发射点为基准,与每个料仓的中心线间的距离,设定为料仓的编码;s2、匹配物料种类信息,根据现场的实际情况,将每个料仓中所存放的物料信息录入plc模块;

s3、皮带布料小车执行移动扫描指令,小车位置激光测距仪发出激光射向皮带布料小车上的激光挡板,由此测量皮带布料小车的横向距离,行驶至指定料仓前300mm位置时,开始读取激光料位计的数值,直至皮带布料小车驶至指定料仓后300mm位置结束,所读取的数据经plc模块计算后取平均值,在操作室电脑界面上显示位置,开始读取激光料位计的数值,当料位处于下限时,发出上料警报;(2)定时测量模式流程:s1、匹配料仓编码,根据现场料仓的实际位置以及机械设备布置的结构,对每个料仓进行编码,以小车位置激光测距仪的发射点为基准,与每个料仓的中心线间的距离,设定为料仓的编码;s2、匹配物料种类信息,根据现场的实际情况,将每个料仓中所存放的物料信息录入plc模块;s3、皮带布料小车执行移动扫描指令,当皮带布料小车行驶至第一个料仓位置前300mm时,开始读取激光料位计的数值,直至皮带布料小车驶至第一个料仓位置后300mm时结束,所读取的数据经plc模块计算后取平均值,在操作室电脑界面上显示料位;皮带布料小车继续行驶至下一个料仓,以此类推,当皮带布料小车驶至第n个料仓位置前300mm时,开始读取激光料位计的数值,直至皮带布料小车驶至第n个料仓位置后300mm位置时结束,所读取的数据经plc模块计算后取平均值,在操作室电脑界面上显示料位;至此,皮带布料小车行驶一个周期,停止运行,等待下一个指令;(3)物料流监测模式:当皮带布料小车给料仓上料时,通过激光料位计实时监测物料流的情况,物料流动时可对激光造成一定的阻挡,激光料位计采集到的数据产生了一定的变化,结合现场皮带布料小车正在给料仓上料,以此为凭证可以杜绝因皮带停转而造成的假上料事故的发生。

7.本发明的有益效果是:使用一个激光料位计安装于皮带布料小车出料口内侧,可实现多个料仓料位的测量,比起以前每个料仓配置一个料位计而言,降低了设备的采购成本和维护费用,提高了设备利用率,且以往上料需要人工移动上料小车对准料仓位置,上料环境差,本发明减少了操作工人与现场接触次数,改善操作人员工作环境,降低了人身安全事故发生的概率,提高了工作效率,降低了生产成本。

附图说明

8.图1是本发明的结构示意图;图2是本发明实施例激光料位计的工作轨迹图;图3是本发明实施例物料下料时激光料位计的工作轨迹图;图中:皮带布料小车1、小车轨道2、料仓3、小车位置激光测距仪4、激光料位计5、小车行走驱动机构6、plc模块7和监控hmi显示模块8。

具体实施方式

9.为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案

例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

10.一种激光料位计移动测量料仓料位的装置,包含皮带布料小车1、小车轨道2、料仓3、小车位置激光测距仪4、激光料位计5、小车行走驱动机构6、plc模块7和监控hmi显示模块8,所述激光料位计5安装于皮带布料小车1出料口内侧;小车位置激光测距仪4安装在小车轨道2的一端,皮带布料小车1上安装有用于接收激光信号的激光挡板,与小车位置激光测距仪4相匹配;小车轨道2设置在料仓3上方,皮带布料小车1通过小车行走驱动机构6控制行走在小车轨道2上;小车位置激光测距仪4和激光料位计5的输出端与plc模块7连接,plc模块7的输出端与小车行走驱动机构6连接,plc模块7和监控hmi显示模块8连接。

11.所述激光料位计5的激光发射处安装有镜头保护套管。

12.一种激光料位计移动测量料仓料位的方法,包含以下步骤:(1)定点测量模式流程:s1、匹配料仓编码,根据现场料仓的实际位置以及机械设备布置的结构,对每个料仓进行编码,以小车位置激光测距仪的发射点为基准,与每个料仓的中心线间的距离,设定为料仓的编码;s2、匹配物料种类信息,根据现场的实际情况,将每个料仓中所存放的物料信息录入plc模块;s3、皮带布料小车执行移动扫描指令,小车位置激光测距仪发出激光射向皮带布料小车上的激光挡板,由此测量皮带布料小车的横向距离,行驶至指定料仓前300mm位置时,开始读取激光料位计的数值,直至皮带布料小车驶至指定料仓后300mm位置结束,所读取的数据经plc模块计算后取平均值,在操作室电脑界面上显示位置,开始读取激光料位计的数值,当料位处于下限时,发出上料警报;(2)定时测量模式流程:s1、匹配料仓编码,根据现场料仓的实际位置以及机械设备布置的结构,对每个料仓进行编码,以小车位置激光测距仪的发射点为基准,与每个料仓的中心线间的距离,设定为料仓的编码;s2、匹配物料种类信息,根据现场的实际情况,将每个料仓中所存放的物料信息录入plc模块;s3、皮带布料小车执行移动扫描指令,当皮带布料小车行驶至第一个料仓位置前300mm时,开始读取激光料位计的数值,直至皮带布料小车驶至第一个料仓位置后300mm时结束,所读取的数据经plc模块计算后取平均值,在操作室电脑界面上显示料位;皮带布料小车继续行驶至下一个料仓,以此类推,当皮带布料小车驶至第n个料仓位置前300mm时,开始读取激光料位计的数值,直至皮带布料小车驶至第n个料仓位置后300mm位置时结束,所读取的数据经plc模块计算后取平均值,在操作室电脑界面上显示料位;至此,皮带布料小车行驶一个周期,停止运行,等待下一个指令;(3)物料流监测模式:当皮带布料小车给料仓上料时,通过激光料位计实时监测物料流的情况,物料流动时可对激光造成一定的阻挡,激光料位计采集到的数据产生了一定的变化,结合现场皮

带布料小车正在给料仓上料,以此为凭证可以杜绝因皮带停转而造成的假上料事故的发生。

13.实施例:选取3#炉高位料仓作为实施对象,对本专利作进一步的说明。

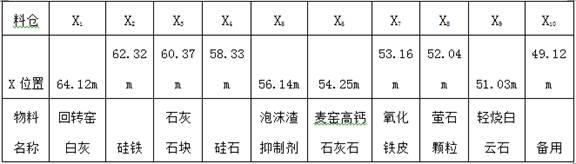

14.3#炉高位料仓共有十个仓位,其中每个仓位对应的不同的x位置,每个料仓里面所盛装的物料也不尽相同,具体明细如表1:表1在皮带布料小车出料口安装一个激光料位计,可监测料仓内的料位情况,同时采用小车位置激光测距仪测量皮带布料小车位置,两个数据结合,就可以定位出具体料仓的料位。可实现皮带布料小车定点测量和定时测量的两种模式。

15.其中激光料位计,型号为hzh

‑

ddj

‑

s,量程为0

‑

65m,分辨率1mm,1秒能够测量7次,测量频率高,精度

±

1mm,防爆等级exdllbt4,安装于皮带布料小车出料口内侧,当小车移动时料位计随着小车移动,对准料仓的料口后开始实时读取料位高度数据,并通过dp通讯传输至操作室电脑,能够直观显示料位高度。由于激光光束窄,因此无需较大开口就能实现测量。

16.激光料位计工作时,现场存在很大的物料粉尘等,会对激光的测量造成一定的干扰,运行时间久了会在激光发射处形成厚厚的粉尘,遮挡激光的投射。为避免物料粉尘等对激光测量造成影响,故在激光发射处安装镜头保护套管,该套管长约150mm,直径约30mm,可在套管内部形成气流密闭空间,有效阻止粉尘对镜头的污染,从根本上解决了粉尘对激光测量的干扰。

17.皮带布料小车具有动态测量功能,皮带布料小车上安装一个用于接收激光信号的激光挡板,能够实时显示皮带布料小车的具体位置,首先设定每个料仓口位置,以及分别对应的激光距离数据,利用小车位置激光测距仪的测量皮带布料小车的距离,当皮带布料小车移动到设定好的某一个料仓位置,此时认为皮带布料小车已对准料仓,可实现测量料位和上料的触发条件,当完成一次上料时,通过电脑操作使皮带布料小车移动到下一个设定位置,重复进行上料工作。小车位置激光测距仪,型号为dme4000

‑

212,测量精度达到了1mm,由德国sick公司生产。小车位置激光测距和激光料位计为非接触式测量仪器,非接触测量采集速度快,能够在线测量距离和料位高度。对环境温度要求较低,能够在高温环境下长时间正常工作,具有较强稳定性。非接触测量无人为接触,排除了人为因素对测量结果的干扰,大大提高了测量精度。

18.(1)定点测量模式流程:s1:匹配料仓编码,根据现场料仓的实际位置以及机械设备布置的结构,对每个料仓进行编码,以小车位置激光测距仪的发射点为基准,与每个料仓的中心线间的距离,设定

为料仓的编码x1、x2、x3……

xn,3#炉高位料仓共有10个仓位,经过现场测量设定x1=64.12m,x2=62.32m、x3=60.37 m、x4=58.33m、x5=56.14m、x6=56.14m、x7=53.16m、x8=52.04m、x9=51.03m、x

10

=49.12m。

19.s2:匹配物料种类信息,根据现场的实际情况,将每个料仓中所存放的物料信息录入plc模块,料仓x1对应回转窑白灰,x2对应硅铁、x3对应石灰石块、x4对应硅石、x5对应泡沫渣抑制剂、x6麦窑高钙石灰石、x7对应氧化铁皮、x8对应萤石颗粒、x9对应轻烧白云石、x

10

为备用仓。

20.s3:皮带布料小车执行移动扫描指令,行驶至指定料仓位置。设定小车需行驶至料仓x2,当皮带布料小车在轨道上移动,小车位置激光测距仪发出激光射向皮带布料小车上的激光挡板,由此测量皮带布料小车的横向距离,当皮带布料小车行驶至62320mm

ꢀ‑

300mm位置时,开始读取激光料位计的数值,直至皮带布料小车驶至62320mm +300mm位置结束,所读取的数据经plc模块计算后取平均值,可在操作室电脑界面上显示,当料位处于下限时,可发出上料警报。

21.(2)定时测量模式流程:s1:匹配料仓编码,根据现场料仓的实际位置以及机械设备布置的结构,对每个料仓进行编码,以小车位置激光测距仪的发射点为基准,与每个料仓的中心线间的距离,设定为料仓的编码x1、x2、x3……

xn,3#炉高位料仓共有10个仓位,经过现场测量设定x1=64.12m,x2=62.32m、x3=60.37 m、x4=58.33m、x5=56.14m、x6=56.14m、x7=53.16m、x8=52.04m、x9=51.03m、x

10

=49.12m。

22.s2:匹配物料种类信息,根据现场的实际情况,将每个料仓中所存放的物料信息录入plc模块,料仓x1对应回转窑白灰,x2对应硅铁、x3对应石灰石块、x4对应硅石、x5对应泡沫渣抑制剂、x6麦窑高钙石灰石、x7对应氧化铁皮、x8对应萤石颗粒、x9对应轻烧白云石、x

10

为备用仓。

23.s3:皮带布料小车执行移动扫描指令,当皮带布料小车行驶至第一个料仓位置64120mm

‑

300mm时,开始读取激光料位计的数值,直至皮带布料小车驶至64120mm+300mm位置结束,所读取的数据经plc模块计算后取平均值,可在操作室电脑界面上显示料位。皮带布料小车继续行驶至下一个料仓,以此类推,当皮带布料小车第10个料仓位置49120mm

‑

300mm时,开始读取激光料位计的数值,直至皮带布料小车驶至49120mm+300mm位置结束,所读取的数据经plc模块计算后取平均值,可在操作室电脑界面上显示料位。至此,皮带布料小车行驶一个周期,停止运行,等待下一个指令。

24.激光料位计工作一个周期,所读取的数值如表2,工作轨迹如图2。

25.表2从表2和图2中可以看出,料仓x4、x6 、x9 的料位偏低,可提示操作人员进行上料操作。

26.(3)物料流监测模式:当皮带布料小车给料仓上料时,激光料位计可实时监测物料流的情况,物料流动

时可对激光造成一定的阻挡,通过查看监控可得知,激光料位计采集到的数据产生了一定的变化,结合现场的皮带布料小车正在给料仓上料,以此为凭证可以杜绝因皮带停转而造成的假上料事故的发生。如图3,在物料下料时,在17:15

‑

17:17之间,激光料位计的工作轨迹图有所变化,说明物料下料时干扰了激光,借此反映出皮带布料小车正在给料仓上料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1