一种柔性复合管服役寿命试验预测方法与流程

一种柔性复合管服役寿命试验预测方法

【技术领域】

1.本发明涉及石油天然气行业管道技术领域,特别涉及一种柔性复合管服役寿命试验预测方法。

背景技术:

2.随着石油天然工业的快速发展,石油和天燃气开采、油气集输及注入、污水处理等领域需要大量的压力管道。油气井开采流体普遍具有一定的腐蚀性,使碳钢管道经常遭受到剧烈的腐蚀。柔性复合管是近十年发展的油气集输用非金属管材,已广泛应用于腐蚀性严重的原油、天然气、污水等流体输送领域。

3.柔性复合管通常有三层结构。最内层由热塑性塑料管(譬如高密度聚乙烯、聚丙烯、尼龙等)构成,最内层热塑性塑料管与管道输送流体直接接触;中间层由增强纤维(譬如涤纶纤维、芳纶纤维或碳纤维等)构成,增强纤维承担管道内压和轴向载荷;最外层为保护层,通常由聚乙烯构成。

4.柔性复合管虽然具有良好的耐腐蚀性能,但在含有水、h2s、co2、cl-等腐蚀性介质的油气田集输环境中,仍出现了较多的失效案例。柔性复合管的服役寿命主要由管材特性、输送介质类型、环境参数、应力状态决定。准确地进行柔性复合管的服役寿命预测,对于消除压力管道事故隐患、制订有效的检修计划和充分利用管材的有效强度都具有重要的理论意义和工程实际价值。

5.gb/t 18252-2000提出了采用外推法对热塑性塑料管材长期静液压强度的测定,该方法需要1年时间用来做测定。发明专利zl201410721347.5公开了一种基于线性回归采用静水压剩余强度法来预测柔性复合管寿命的方法。

6.但上述测定方法中,采用的试验介质都为清水,清水环境对柔性复合管造成的腐蚀和结构损伤非常有限,柔性复合管在清水环境中往往具有更长的服役寿命。但是,石油、天然气流体普遍具有一定的腐蚀性,腐蚀性介质会造成热塑性塑料管材老化、化学结构和性能发生变化从而降低或丧失使用性能。现有方法采用试验介质不符合石油天然气领域的实际工况环境,而且,现有方法通常采用短期试验数据拟合的曲线进行外推而计算管材长期性能,采用现有方法预测的管材寿命将偏于危险。

技术实现要素:

7.本发明的目的在于克服上述现有技术的缺点,提供一种柔性复合管服役寿命试验预测方法,以解决现有技术中短期试验数据与管材长期预期性能之间无法建立对应数量关系、以及未考虑管道输送介质的腐蚀性对管材寿命的影响问题。

8.为达到上述目的,本发明采用以下技术方案予以实现:

9.一种柔性复合管服役寿命试验预测方法,包括以下步骤:

10.步骤1,由复合管的运行温度和提高温度确定试验温度,所述提高温度由管材设计寿命和试验时间确定;

11.步骤2,将填充有试验介质的复合管试样放置在恒温水槽或环境试验箱中,放置至复合管试样的温度和所处环境温度相同,得到调整状态后的复合管试样;

12.步骤3,将调整状态后的复合管试样进行爆破试验,确定单次爆破失效时间的平均值,以及单次爆破强度值的平均值;

13.步骤4,将调整状态后的复合管试样在环境试验箱中进行静液压失效试验,确定复合管试样在各个试验压力下的失效时间;

14.步骤5,通过时间温度转换原理,将单次爆破失效时间的平均值转换为基准预测时间,将各个压力下的失效时间转换为失效预测时间;

15.步骤6,以单次爆破强度值的平均值和试验压力,以及基准预测时间和失效预测时间,获得失效时间和失效压力的拟合公式;

16.步骤7,通过步骤6获得的拟合公式预测柔性复合管服役寿命。

17.本发明的进一步改进在于:

18.优选的,步骤1中,所述试验温度的计算公式为:

19.t

test

=t

life

+

△

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

20.式(1)中,t

life

为柔性复合管的设计运行温度,单位为℃;t

test

为试验温度,单位为℃,

△

t为提高温度,单位为℃;

21.所述提高温度

△

t的计算公式为:

[0022][0023]

式(2)中,α:时温转换系数,取α=0.05~0.2;

[0024]

t

life

:管材设计寿命;

[0025]

t

test

:试验时间,t

test

与t

life

的单位应相同。

[0026]

优选的,步骤2中,步骤2中,所述试验介质为油和盐水的混合物。

[0027]

优选的,步骤3中,所述爆破试验的具体过程为:将复合管试样与加压设备连接,使得复合管试验在30秒~60秒之间发生爆破失效,记录单次爆破的强度值和单次爆破的时间。

[0028]

优选的,所述单次爆破试验次数大于等于3次。

[0029]

优选的,步骤4中,所述静液压失效试验的具体过程为,将步骤2中的复合管试样与加压设备连接,将复合管试样放置于恒温水箱或环境试验箱中,加压设备施加试验压力至设定压力pn,同时开始计时,至复合管试样发生失效,为所述压力pn下的失效时间。

[0030]

优选的,试验过程中,加压设备加压至设定压力pn的时间范围为5-30min。

[0031]

优选的,步骤4中,所述复合管试样在静液压失效试验中,破坏时间小于100h的试验至少有1个,破坏时间大于600h的试验至少有1个,破坏时间为100h~600h之间试验至少有 2个。

[0032]

优选的,步骤5中,所述单次爆破失效时间的平均值转换为基准预测时间的公式为:

[0033][0034]

其中,为基准预测时间;为试验失效时间;

△

t为提高温度;α为时温转换

系数;

[0035]

所述各个压力下的失效时间转换为失效预测时间的公式为:

[0036][0037]

其中,为失效预测时间,为试验失效时间;

△

t为提高温度;α为时温转换系数。

[0038]

优选的,步骤7,管材爆破强度阈值p

threshold

按照下式计算:

[0039]

p

threshold

=f

p

×ff

×

mop

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0040]

式(7)中:

[0041]

p

threshold

—管材失效强度阈值,mpa;

[0042]

mop—管材最大操作压力,mpa;

[0043]fp

—管道压力安全系数,一般取1.5~2.0;

[0044]ff

—管道流体系数,取1.0~1.5;如果输送流体为水,ff取1.0,如果输送流体为油水两相介质,ff取1.25,如果输送流体为油气水三相介质,ff取1.5;将p

threshold

代入至步骤6中的拟合公式中,获得预测柔性复合管服役寿命。

[0045]

与现有技术相比,本发明具有以下有益效果:

[0046]

本发明提供了一种柔性复合管服役寿命试验预测方法,是一种通过在模拟管道输送介质中对柔性复合管进行高温加速试验数据预测柔性复合管预期寿命的方法。采用提高温度加速试验的方法,将试验温度(较高温度)、试验时间(较短时间)并在含有模拟管道输送介质中柔性复合管发生失效内压强度试验数据,基于时间-温度转换原理,转换为管道设计温度(较低温度)、预期寿命(较长时间)和输送介质中柔性复合管发生失效的内压强度预测数据,通过数据拟合得到柔性复合管内压强度失效值与失效时间的拟合方程,设定不同管材失效强度阈值,计算得到管材预期寿命。本发明提供的方法建立在试验数据的基础上,试验周期较短,便于实施,与管材服役工况结合紧密,预测可靠性高。

【附图说明】

[0047]

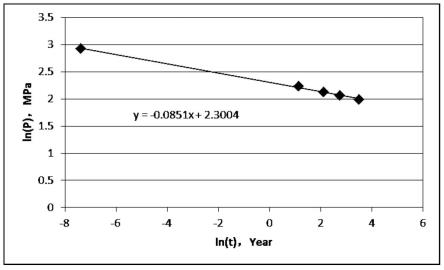

图1是本发明实施例1提供的柔性复合管的爆破强度值与时间的拟合曲线;

[0048]

图2是本发明实施例3提供的柔性复合管的爆破强度值与时间的拟合曲线。

【具体实施方式】

[0049]

下面结合附图对本发明做进一步详细描述:

[0050]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0051]

本发明采用提高温度加速试验的方法,将试验温度(较高温度)、试验时间(较短时间) 并在含有模拟管道输送介质中柔性复合管发生失效内压强度试验数据,基于时间-温度转换原理,转换为管道设计温度(较低温度)、预期寿命(较长时间)和输送介质中柔性复合管发生失效的内压强度预测数据,通过数据拟合得到柔性复合管内压强度失效值与失效时间的拟合方程,设定不同管材失效强度阈值,计算得到管材预期寿命。具体实施步骤如下:

[0052]

步骤1:试验温度的确定

[0053]

试验温度t

test

由管道设计运行温度和提高温度

△

t确定,即式(1)所示:

[0054]

t

test

=t

life

+

△

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0055]

式(1)中,t

life

:柔性复合管的设计运行温度,单位为℃;

[0056]

t

test

:试验温度,单位为℃;

[0057]

△

t:提高温度,单位为℃,δt由式(2)确定:

[0058][0059]

式(2)中,α:时温转换系数,取α=0.05~0.2;

[0060]

t

life

:管材设计寿命;

[0061]

t

test

:试验时间,t

test

与t

life

的单位应相同;

[0062]

步骤1中所述试验温度t

test

应比复合管内衬层热塑性塑料的氧化诱导温度以及熔点温度至少低10℃;

[0063]

进一步,步骤1中式(2)、步骤5中式(4)和式(5)所述时温转换系数α取值0.05~ 0.2,若复合管的内衬层若为聚乙烯,α取值0.112;若复合管的内衬层为聚丙烯α取值0.1;若复合管的内衬层为聚偏氟乙烯,α取值0.12;若复合管的内衬层发生的失效为非韧性模式,α取值0.05;

[0064]

步骤2:制作试样

[0065]

从满足产品质量要求同批次中的柔性复合管中随机选取若干试样并制作成自由长度为l0的短节,每个试样在两个密封接头之间的自由长度l0应不小于试样外径的三倍,且最小不得小于500mm。该步骤中所使用的试样从具有相同制造工艺、相同的原材料、相同公称压力、相同公称直径、同壁厚以及同制造批次的柔性复合管;

[0066]

步骤3:复合管中充入试验介质并进行状态调节

[0067]

向两端带有密封接头的柔性复合管试样中注满试验介质,试验介质组成为由油和盐水组成的模拟管道输送介质,将试样放入带有温度控制的恒温水槽或者环境试验箱中,使得试验柔性复合管的管外环境是水或空气。在试验温度条件下放置如表1所规定的时间,试验温度为步骤1确定的温度t

test

。在该规定时间内,试验管进行状态调节,状态调节为将室温条件下管子放入环境试验箱后,让管子整体温度状态与环境箱的环境温度充分一致。

[0068]

表1试验温度条件下试样状态调节时间

[0069]

管材平均壁厚e,mm状态调节时间,he≤82

±

0.18<e≤164

±

0.1

8<e≤328

±

0.1e>3210

±

0.1

[0070]

步骤4:试验温度下管材爆破试验

[0071]

取经过步骤3状态调节后的试样进行爆破试验,将试样与加压设备连接起来,控制加压设备的加压速度,使试样在30秒~60秒之间发生爆破失效,记录单次爆破强度值和对应的失效时间。有效单次爆破试验应不少于3个,单次爆破强度值的算数平均值记作p0,单次爆破失效时间的算数平均值记作

[0072]

单次爆破强度值相对偏差范围为-15%~+15%即为有效数据,若超出该范围,则舍弃该单次值或重新进行爆破试验。

[0073]

相对偏差按照式(3)计算。

[0074]

相对偏差=[(单次爆破值-平均值)/平均值]

×

100%

ꢀꢀꢀꢀꢀꢀꢀ

(3)

[0075]

有效的管材爆破失效模式应为柔性复合管管体的开裂或爆破失效,试验过程中试样两端接头失效和管体从接头中脱出属于无效试样,无效试样的试验数据应舍弃或补做。

[0076]

步骤4所采用的模拟管道输送介质为原油与盐水混合物,盐水的浓度与管材集输流体中地层水一致,原油与盐水的体积比与管材集输流体中地层水一致。

[0077]

步骤5:试验温度下管材静液压失效试验

[0078]

将经过步骤3状态调节后的试样与加压设备连接起来,并放置于带有温度控制的恒温水槽或者环境试验箱中,恒温水槽或环境试验箱温度设定在试验温度t

test

,然后根据试样的规格尺寸,在5min至30min之间用尽可能短的时间,均匀平稳地施加试验压力至设定压力pn(4 ≤n≤10,n为正整数),到达设定压力pn后开始计时直至试样发生失效,即失效时间(4 ≤n≤10)。静液压失效试验加载的设定压力pn为0.6p0至0.2p0之间取4~10个离散的值,即 0.2p0≤pn≤0.6p0。通过该步骤得到不同压力下的失效时间。

[0079]

有效的管材静液压失效模式应为柔性复合管管体的开裂或爆破失效,试验过程中试样两端接头失效和管体从接头中脱出属于无效试样,无效试样的试验数据应舍弃或补做。

[0080]

柔性复合管内为试验介质,管外环境是空气或水试验期间,柔性复合管内压的偏离量应控制在设定试验压力-2%~+2%范围内,管外环境应保持在试验温度的

±

2℃。

[0081]

步骤4和步骤5所述的复合管的失效模式应为柔性复合管管体的开裂或爆破失效,试验过程中试样两端接头失效和管体从接头中脱出属于无效试样,无效试样的试验数据应舍弃或重新进行爆破试验。

[0082]

步骤5中应调整pn的大小和离散值之间的差值,使管材静液压破坏时间小于100h的试验至少有1个,管材静液压破坏时间超过600h的试验至少有1个,管材静液压破坏时间为 100h~600h之间试验至少有2个,试验的液压破坏时间应离散分布,以保证回归的可靠性

[0083]

步骤5中应调整pn的大小和离散值之间的差值,使管材静液压破坏时间中至少有1个时间点按照式(5)计算的大于管材设计寿命。

[0084]

步骤6:将试验值转换为预测值

[0085]

采用时间温度转换原理,将步骤4在试验温度t

test

下的柔性复合管的爆破值p0对应

的试验失效时间转换为预测温度t

life

下的基准预测时间按照式(4)计算,对应的压力值为p0。

[0086][0087]

采用时间温度转换原理,将步骤5在试验温度t

test

下的柔性复合管的静液压强度pn对应的试验失效时间转换为预测温度t

life

下的失效预测时间按照式(5)计算,对应的压力值为pn。n为正整数,4≤n≤10。

[0088][0089]

步骤7:采用线性回归法对预测数据进行数值拟合

[0090]

在平面直角坐标系中,以和的对数值作为横坐标,以p0和pn的对数值作为纵坐标作图,利用线性回归法进行数值拟合,得出拟合方程式(6)。n为正整数,4≤n≤10。

[0091]

ln(p)=aln(t)+b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(6)

[0092]

步骤8:管材寿命推算

[0093]

管材预期寿命定义为管材的预测失效强度值等于管材失效强度阈值时所对应的时间,管材爆破强度阈值p

threshold

按照式(7)计算:

[0094]

p

threshold

=f

p

×ff

×

mop

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(7)

[0095]

式(7)中:

[0096]

p

threshold

——管材失效强度阈值,mpa;

[0097]

mop——管材最大操作压力,mpa;

[0098]fp

——管道压力安全系数,一般取1.5~2.0;

[0099]ff

——管道流体系数,一般取1.0~1.5;如果输送流体为水,ff取1.0,如果输送流体为油水两相介质,ff取1.25,如果输送流体为油气水三相介质,ff取1.5;

[0100]

将由式(7)确定的p

threshold

代入式(6)中,得到式(8):

[0101]

ln(p

threshold

)=aln(t)+b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(8)

[0102]

计算式(8)中p

threshold

对应的时间值t

life

,t

life

即为该批次柔性复合管在预测温度为t

life

模拟试验介质中的预期寿命。

[0103]

实施例1

[0104]

对公称直径dn=80mm,公称压力pn=4.0mpa,管材平均外径为105mm,涤纶增强高密度聚乙烯(pe100)柔性复合管的服役寿命进行预测,输送流体的条件如表2所示。

[0105]

表2实施例一中管道输送液体的条件参数

[0106][0107]

具体步骤如下:

[0108]

步骤1:试验温度的确定

[0109]

柔性复合管的内衬层为高密度聚乙烯(pe100),pe100的氧化诱导温度为125℃,熔点为 130℃,时温转换系数α取0.112,由式(1)和式(2)确定的试验参数如表3所示。

[0110]

表3实施例一中试验参数以及计算用到的相关参数

[0111][0112]

步骤2:制作试样

[0113]

从满足产品质量要求同批次中的柔性复合管中随机选取10根,并制作成两个密封接头之间自由长度为1000mm的短节,试样一端密封,另一端有金属孔,可注入试验介质并可通过接头与压力试验机密封连接。

[0114]

步骤3:管材充入试验介质并进行状态调节

[0115]

取步骤2制作好的3根试样,向两端带有密封接头的柔性复合管试样中注满如表2所列试验介质。将试样放入带有温度控制的恒温水槽中,试样放入前水槽中温度已经调整在83℃

±

2℃。由于试样平均壁厚为12.5mm,试样在恒温水槽中放置时间为4h

±

0.1h。

[0116]

步骤4:管材爆破试验

[0117]

取经过步骤3状态调节后的3根试样先后与加压设备连接起来,进行爆破试验,控制加压设备的加压速度,使试样在30秒~60秒之间发生爆破失效,记录单次爆破强度值和对应的失效时间。试验结果如表4所示,由表4可知,p0=18.6mpa,

[0118]

表4实施例一中试样爆破试验结果

[0119]

试样编号单次爆破强度值,mpa偏差失效时间,s失效形貌1#18.60.00%50管体中间爆裂2#19.23.23%54管体中间爆裂3#18.0-3.23%52管体中间爆裂平均值18.6 52 [0120]

步骤5:试验温度下管材静液压失效试验

[0121]

将经过步骤3状态调节后的试样与加压设备连接起来并放置于带有温度控制的恒温水槽中,试样放入前水槽中温度已经调整在83℃

±

2℃。然后在9min~12min时间内将试样均匀平稳地施加试验压力至设定压力pn,到达设定压力pn后开始计时直至试样发生失效,即失效时间试验过程相关参数以及结果如表5所示。n=1,2,3,4。

[0122]

表5实施例一中静液压试验条件及结果

[0123]

[0124][0125]

步骤6:将试验值转换为预测值

[0126]

按照式(4)将步骤4在试验温度83℃下柔性复合管的爆破值p0=18.6mpa对应的试验失效时间转换为预测温度60℃下的预测时间年。

[0127]

按照式(5)将步骤5在试验温度83℃下的柔性复合管的静液压强度pn对应的试验失效时间转换为预测温度60℃下的预测时间列于表5中。n=1,2,3,4。

[0128]

步骤7:采用线性回归法对预测数据进行数值拟合

[0129]

在平面直角坐标系中,以和的对数值作为横坐标,以p0和pn的对数值作为纵坐标作图,利用线性回归法进行数值拟合,得出拟合方程式(9)。n=1,2,3,4。

[0130]

ln(p)=-0.0851ln(t)+2.300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(9)

[0131]

式(9)中:

[0132]

p——预测失效爆破强度值,单位为mpa;

[0133]

t——失效爆破强度值对应的时间,单位为年;如图1所示。

[0134]

步骤8:管材寿命推算

[0135]

取mop=4.0mpa,管道压力安全系数取f

p

=1.5,输送流体为油水两相介质,ff取1.25。按照式(7)计算管材爆破强度阈值p

threshold

=7.5mpa,将p

threshold

代入式(9)中,计算p

threshold

对应的时间值t

life

=28.5年。因此,在60℃模拟输送油水介质中若最大操作压力mop=4.0mpa,该批次柔性复合管预期寿命为28.5年。

[0136]

实施例二

[0137]

对公称直径dn=80mm,公称压力pn=4.0mpa,管材平均外径为105mm,涤纶增强高密度聚乙烯(pe100)柔性复合管的服役寿命进行预测,输送流体的条件如表2所示。

[0138]

采用与实施例一相同的步骤1~步骤7。

[0139]

步骤8:管材寿命推算

[0140]

取mop=4.5mpa,管道压力安全系数取f

p

=1.5,输送流体为油水两相介质,ff取1.25。按照式(7)计算管材爆破强度阈值p

threshold

=8.4mpa,将p

threshold

代入式(9)中,计算p

threshold

对应的时间值t

life

=7.1年。因此,在60℃模拟输送油水介质中若最大操作压力mop=4.5mpa,该批次柔性复合管预期寿命为7.1年。

[0141]

实施例三

[0142]

对公称直径dn=100mm,公称压力pn=5.5mpa,管材平均外径为122mm,芳纶增强聚偏氟聚乙烯(pvdf)柔性复合管的服役寿命进行预测,输送流体的条件如表1所示。

[0143]

表6实施例三中管道输送液体的条件参数

[0144][0145]

具体步骤如下:

[0146]

步骤1:试验温度的确定

[0147]

柔性复合管的内衬层为聚偏二氟聚乙烯(pvdf),pvdf的熔融温度为168.7℃,热分解温度约320℃,取时温转换系数α取0.12,由式(1)和式(2)确定的试验参数如表7所示。

[0148]

表7实施例三中试验参数以及计算用到的相关参数

[0149]

试验温度t

test

提高温度

△

t时温转换系数α管材设计寿命t

life

设计试验时间t

test

98℃18℃0.1225年65天

[0150]

步骤2:制作试样

[0151]

从满足产品质量要求同批次中的柔性复合管中随机选取10根,并制作成两个密封接头之间自由长度为1000mm的短节,试样一端密封,另一端有金属孔,可注入试验介质并可通过接头与压力试验机密封连接。

[0152]

步骤3:管材充入试验介质并进行状态调节

[0153]

取步骤2制作好的3根试样,向两端带有密封接头的柔性复合管试样中注满试验介质,试验介质组成为表6所示。将试样放入带有温度控制的环境试验箱中,试样放入前环境试验箱温度已经稳定在98℃

±

2℃。由于试样平均壁厚为11mm,试样在环境试验箱中放置时间为 4h

±

0.1h。

[0154]

步骤3:管材爆破试验

[0155]

取经过步骤3状态调节后的3根试样先后与加压设备连接起来,进行爆破试验,控制加压设备的加压速度,使试样在30秒~60秒之间发生爆破失效,记录单次爆破强度值和对应的失效时间。试验结果如表8所示,由表8可知,p0=28.4mpa,

[0156]

表8实施例三中试样爆破试验结果

[0157]

试样编号单次爆破强度值,mpa偏差失效时间,s失效形貌1#28.60.70%60管体中间爆裂2#27.1-4.58%56管体中间爆裂3#29.43.52%52管体中间爆裂平均值28.4 56 [0158]

步骤4:试验温度下管材静液压失效试验

[0159]

将经过步骤3状态调节后的试样与加压设备连接起来并放置于带有温度控制的环境试验箱中,试样放入前环境试验箱温度已经稳定在98℃

±

2℃。然后在9min~14min时间内将试样均匀平稳地施加试验压力至设定压力pn,到达设定压力pn后开始计时直至试样发生失效,即失效时间试验过程相关参数以及结果如表9所示。n=1,2,3,4,5,6。

[0160]

表9实施例三中静液压试验条件及结果

[0161][0162][0163]

步骤5:将试验值转换为预测值

[0164]

按照式(4)将步骤3在试验温度98℃下柔性复合管的爆破值p0=28.4mpa对应的试验失效时间转换为预测温度80℃下的预测时间年。

[0165]

按照式(5)将步骤4在试验温度98℃下的柔性复合管的静液压强度pn对应的试验失效时间转换为预测温度80℃下的预测时间列于表9中。n=1,2,3,4,5,6。

[0166]

步骤6:采用线性回归法对预测数据进行数值拟合

[0167]

在平面直角坐标系中,以和的对数值作为横坐标,以p0和pn的对数值作为纵坐标作图,利用线性回归法进行数值拟合,得出拟合方程式(10)。n=1,2,3,4,5,6。

[0168]

ln(p)=-0.1211ln(t)+2.653

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(10)

[0169]

式(10)中:

[0170]

p——预测失效爆破强度值,单位为mpa;

[0171]

t——失效爆破强度值对应的时间,单位为年;如图2所示。

[0172]

步骤7:管材寿命推算

[0173]

取mop=5.0mpa,管道压力安全系数取f

p

=1.5,输送流体为油水两相介质,ff取1.25。按照式(7)计算管材爆破强度阈值p

threshold

=9.4mpa,将p

threshold

代入式(10)中,计算p

threshold

对应的时间值t

life

=30.1年。因此,在80℃模拟输送油水介质中若最大操作压力mop=5.0mpa,该批次柔性复合管预期寿命为30.1年。

[0174]

实施例四

[0175]

对公称直径dn=100mm,公称压力pn=5.5mpa,管材平均外径为122mm,芳纶增强聚偏氟聚乙烯(pvdf)柔性复合管的服役寿命进行预测,输送流体的条件如表6所示。

[0176]

采用与实施例三相同的步骤1~步骤6。

[0177]

步骤7:管材寿命推算

[0178]

取mop=4.0mpa,管道压力安全系数取f

p

=2.0,输送流体为油水两相介质,ff取1.25。按照式(7)计算管材爆破强度阈值p

threshold

=10.0mpa,将p

threshold

代入式(10)中,计算p

threshold

对应的时间值t

life

=18.1年。因此,在80℃模拟输送油水介质中若最大操作压力

mop=4.0mpa,该批次柔性复合管预期寿命为18.1年。

[0179]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1