一种材料抗破坏性能精准测试平台

1.本发明属于材料加工和材料测试领域,涉及一种平台,具体涉及一种材料抗破坏性能精准测试平台。

背景技术:

2.随着材料技术的不断发展,各种复杂的综合性实验引申而出。密闭环境成了很多实验平台的基本要求:比如对薄板材料的拉伸,必须用x射线取代普通应力片,此时整个平台需要一个密闭的空间,以防止对实验人员的身体伤害;又比如,对一些腐蚀实验,为了避免氧化作用对实验效果的影响,必须营造一个密闭的无氧环境。

3.相应的,在实验的过程中进行切割,在损伤实验、防氧化实验等等中有着显著的需求。如果在现有实验平台中增设数控切割设备,1是成本太高,2是设备与设备之间过于拥挤难以兼容,3是每次切割需要设定坐标系、编辑输入程序,适用于连续的数控加工,对于切割次数较少的试验性切割,并不适用。

4.现有实验台通过在实验平台的一侧开口,固定密封手套,让操作者隔着一层塑胶手握刀具进行切割。但是,对于切割深度、角度难以把握,同时对于操作者的经验、手感要求过高,高精度的切割难以实现。

5.综上,现有技术主要存在以下缺陷:

6.1.在一些需要密闭环境的材料测试实验中,如果使用大型的数控切割设备,成本太高,而且与其他材料测试设备相冲突、挤压,难以安置;

7.2.一套大型的数控切割设备,笨重且昂贵,一旦固定于一个实验平台,就很难拆卸、运用于其他实验平台;

8.3.通常想要精密切割,都要花大量的时间建立坐标系,编写程序代码;

9.4.常规手动刀具切割,无法隔着密闭的隔层;

10.5.常见磁性技术无法精确控制刀具移动、切割;

11.6.切割材料时,切割深度、角度难以精确把握。

技术实现要素:

12.针对上述问题,本发明的目的在于提供一种材料抗破坏性能精准测试平台,实现破坏性切割、破坏性拉伸、双重破坏三种工作模式。该平台助力于功能材料开发与检测,以精密设计技术为核心,采用特制切割刀具、二轴拉伸机双重模拟破坏手段,实现多种材料的抗破坏性能精准测试。

13.本发明的材料抗破坏性能精准测试平台,包括密闭腔体、垂直套筒、设于垂直套筒外的操纵环、设于垂直套筒内的特制切割刀具、设于密闭腔体内的2个可转动限位柱、x射线衍射仪和二轴拉伸机;所述的垂直套筒设于密闭腔体上部且二者内部连通,所述测试平台处于密闭状态之中;所述操纵环用于控制特制切割刀具进行垂直方向上的移动或水平方向上的转动;所述二轴拉伸机上固定有待测材料,所述待测材料位于特制切割刀具下方;所述

的可转动限位柱以特制切割刀具在密闭腔体内的投影位置为圆心做圆周运动,所述特制切割刀具与2个可转动限位柱配合从而对待测材料进行垂直方向上的精密切割破坏;所述的x射线衍射仪用于实时监控材料性能变化;所述特制切割刀具由刀柄、刀身、刀头、以及设于刀身内的内部电机组成,所述刀柄主体为塑料,刀柄上镶嵌有2块对称分布的弧形磁铁、刀柄尾部还设计有螺纹,所述特制切割刀具通过螺纹连接设于垂直套筒顶部;所述刀头为圆形刀片,所述刀头在内部电机的带动下对待测材料进行旋转切割。

14.上述技术方案中,进一步地,所述的二轴拉伸机由两组对称分布的拉伸夹具组成,各拉伸夹具底部设计有运动滚轮,所述二轴拉伸机除了可以在两个方向上对待测材料进行拉伸外,也可以通过夹具自身的移动/松紧带动待测材料进行水平方向上的移动。

15.进一步地,所述操纵环由2块对称分布的弧形磁铁与塑料材料拼接组成,所述操纵环通过磁控吸引所述特制切割刀具刀柄处的2块弧形磁铁,从而带动特制切割刀具进行垂直方向上的移动与水平方向的转动。

16.进一步地,所述操纵环上刻有角度标识,方便使用者确定特制切割刀具的旋转角度。

17.进一步地,所述可转动限位柱的主体为凸型柱,所述凸型柱由上半部与下半部拼接而成,其中下半部设计为伸缩式。

18.更进一步地,所述特制切割刀具与2个可转动限位柱配合,具体为:所述特制切割刀具的刀身部分外侧固定镶嵌有一把限位尺,所述限位尺两端各开有一个空心孔,所述空心孔用于与所述可转动限位柱相配合,从而调整刀头对待测材料破坏性切割的角度、深度。

19.在本发明的破坏性切割模式下,所述的特制切割刀具可对材料进行高精度、多角度、深度可控地破坏,并且在二轴拉伸机的配合下对切割长度进行掌控;该发明的破坏性拉伸模式则由二轴拉伸机负责完成;双重破坏模式下,则是在拉伸的过程中,对待测材料进行高精度切割。三种测试模式下,x射线衍射仪都将进行在线扫描,提取材料表面实时数据变化。

20.本发明的平台能够很好地融入现有的材料实验测试体系,与现有技术相比具有如下优点:

21.1.能够精确、自由地利用磁性技术,掌控切割刀具;

22.2.通过限位尺+可转动限位柱巧妙配合设计,可有效提升切割深度精度;

23.3.刀头可绕y轴方向360度自由对待测材料进行切割;

24.4.便携耐用、方便拆卸,适用于多种实验平台;

25.5.性价比极高,可操作性极强,操作简单易上手;

26.6.竖直方向、角度切割精度都能媲美数控切割刀具设备。

附图说明

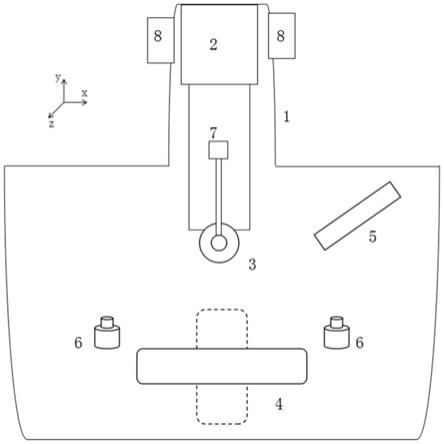

27.图1测试平台整体结构设计图;

28.图2可转动限位柱功能结构示意图;

29.图3切割角度实现示意图;

30.图4操纵环功能结构示意图;

31.图5二轴拉伸机功能结构示意图;

32.图中,1垂直套筒、2刀柄、3刀头、4二轴拉伸机、5x射线衍射仪、6可转动限位柱、7内部电机、8操纵环、9刀身、10限位尺。

具体实施方式

33.下面结合具体实施方式对本发明做进一步说明。

34.本发明主要围绕材料的抗破坏性能展开测试,既有单一的破坏性切割(高精度)、破坏性拉伸(二轴),也有二者的双重叠加,利用x射线衍射仪5进行实时在线检测。

35.参照图1,本发明的材料抗破坏性能精准测试平台,包括密闭腔体、垂直套筒1、操纵环8、特制切割刀具、2个可转动限位柱6、x射线衍射仪5、二轴拉伸机4、实时数据收集器等。所述的垂直套筒1和密闭腔体拼接为一体且内部连通,整个平台处于密闭状态之中。特制切割刀具竖直同轴(y向)设置于垂直套筒1内且刀柄2尾部与垂直套筒1顶部螺纹连接,特制切割刀具的刀头3悬于待测材料上方,在2个可转动限位柱6的配合下进行垂直方向上的精密切割破坏,同时二轴拉伸机4负责实施相应的测试参数、实时数据收集器和x射线衍射仪5用于实时记录测试数据、监控材料性能并配合完成水平方向上的运动与精密破坏。

36.其中,特制切割刀具由刀柄2、刀身9、刀头3、内部电机7等部分组成:刀柄2主体为塑料材料,刀柄2上镶嵌有2块对称分布的弧形磁铁、刀柄2尾部设计有螺纹,所述特制切割刀具通过螺纹连接设于垂直套筒1顶部;所述刀头3为圆形刀片,刀头3在刀身9内部电机7的带动下进行旋转切割(刀头3沿z轴旋转)。

37.参照图2为特制切割刀具的刀身99,外侧x向固定镶嵌一把限位尺10,两端各开有一个直径为a的空心孔用于与所述可转动限位柱6相配合。所述可转动限位柱6的主体为凸型柱,凸型柱由上半部(直径a)与下半部拼接而成,其中下半部设计为y向伸缩式,对称分布的2个可旋转限位柱可绕平台中心轴(y轴)同步转动。

38.参照图3,通过调整2个可旋转限位柱的绕中心点的旋转角度,即可对应360

°

调整/设定破坏性切割的切割角度。

39.参照图4,操纵环8由2块弧形磁铁(对称分布)与塑料材料拼接组成,嵌套于垂直套筒1外侧,通过磁控吸引所述特制切割刀具的刀柄2处的2块弧形磁铁,带动特制切割刀具进行垂直方向上的移动与转动。操纵环8上刻有角度标识,方便使用者确定特制切割刀具的旋转角度。

40.参照图5,二轴拉伸机4由两组对称分布(x向、z向)的拉伸夹具组成,各夹具底部设计有运动滚轮,除了可以从x向/z向对待测材料进行拉伸外,也可以通过夹具自身的移动/松紧带动待测材料进行水平方向上的移动。

41.当待测材料放入密闭腔体(密闭腔体上开有门,用于放入待测材料,材料放好之后需要对门进行密封,从而保证测试平台处于密封状态)、将待测材料夹紧固定于二轴拉伸机4上后,使用者通过旋转操纵环8,带动特制切割刀具旋转解除刀柄2与垂直套筒1间的螺纹连接。同时,使用者根据所计划的破坏性切割的角度、深度,调整2个限位柱的转动角度(如图3)与升高高度(如图2)。使用者通过旋转操纵环8使得刀身9处的限位尺10与2个可旋转限位柱间的连线平行,磁控带动特制切割刀具(限位尺10)向下移动。初始向下移动过程中,通过使2个限位柱上半部插入限位尺10两端的孔洞,确保手动调整转动角度的精确性(如图2)。启动内部电机7带动刀头3旋转运动,随后开始向下移动从而破坏性切割待测材料。特制

切割刀具(限位尺10)继续向下移动,直至限位尺10碰触2个可旋转限位柱下半部顶端,继而使特制切割刀具(限位尺10)无法继续向下移动。

42.当实验参数涉及切割长度时,则需要配合使用二轴拉伸机4(如图5)。即,当特制切割刀具完成设定深度的切割之后,二轴拉伸机4带动被测材料进行单向(x/z方向)移动,移动距离即为切割长度。

43.完成破坏性切割之后,使用者继续通过操纵环8磁控带动特制切割刀具上升,直至刀柄2接触垂直套筒1顶端,旋转、形成螺纹连接后固定。

44.在破坏性切割或者破坏性二轴拉伸的过程中,x射线衍射仪5可实时监测待测表面的参数变化(如材料表面残余应力等),获得在线分析数据。特制切割刀具的刀头3材料可根据实验需要进行更换,既可以在非拉伸状态下进行破坏性切割,也可以在拉伸破坏测试进行的同时进行破坏性切割。

45.本发明的关键在于充分针对材料抗破坏性能的实时在线性测试,即材料在破坏/双重破坏进行时的参数变化,最大程度地确保了实验数据的有效性和模拟现实恶劣状况的真实性。最后从应用化的角度来说,该发明相比于现有的测试平台结构更加精简便捷、操作参数明确,检测效率较高,适合于多材料类型、多破坏场景下的在线模拟检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1