一种油气田采出水结垢量测定及垢型预测分析的装置的制作方法

1.本发明涉及石化处理技术领域,具体涉及一种油气田采出水结垢量测定及垢型预测分析的装置。

背景技术:

2.油气井开采过程中,当地层溶蚀离子、注入水携带的离子进入地层水后,由于注入水与地层水中离子不相容而发生反应形成沉淀;同时当水温、体系压力等参数变化时,导致地层水中离子平衡受到影响,某些物质超过溶度积而沉积成垢。根据垢的化学组成,可将油气井结垢类型分为碳酸盐垢和硫酸盐垢,碳酸盐垢主要为caco3,硫酸盐垢主要为caso4。当结垢严重时,会在注水管线、井筒积储层沉积,堵塞管线、井筒、伤害储层,有时还会引起垢下腐蚀,严重降低生产效率,并增加生产成本。对垢型的确认、结垢量的测定,对于采取合理的控制措施极为重要。

3.对于结垢量测定,目前主要采用静态实验、动态实验进行。静态实验常采用将污水放在一个密封的瓶中,在一定温度下放置一定时间后,将其中的水用0.45μm的膜进行过滤,将滤膜烘干称重即可获得结垢量。动态测定是让污水通过一定的装置,装置中装有一定量的吸附材料,一定体积的水通过吸附材料后,将吸附材料取出并烘干、称重,可得结垢量。

4.静态、动态测定方法测定过程易受容器表面性质的影响,仅能获得宏观结垢量。

5.对于垢型判别,目前主要采用扫描电镜、能谱分析、x-射线衍射等多种分析手段,检测结垢产物。同时通过化学分析方法,将垢样溶解后,通过分析其中的离子含量也可以确定垢型。

6.公开号为cn 207689303 u的专利公开了一种污水动态结垢性质评价装置。所述装置包括:污水存储箱和填料筒,所述污水存储箱下方设置有加热装置;所述污水存储箱包括进水口和出水口,所述出水口依次连接有水泵、流量控制装置,所述流量控制装置的出水端与所述填料筒的进水端可拆卸连接,所述进水口与所述填料筒的出水端可拆卸连接,所述填料筒内设置有结垢吸附填料。利用本技术中各个实施例,提高了污水结垢量评价的准确性,提高了对污水水质稳定性评价的准确性,并且结构简单,操作方便快捷。

7.公开号为cn102652258a的专利公开了一种涉及结垢检测装置和方法,包括用于确定流体处理设备和/或这样的设备内部功能组件的表面的结垢量。根据该发明,检测装置至少包括一个第一传感器,带有用于测量流体光学透明度t和/或电传导电阻率q的装置;所述传感器包括至少一个敏感区域,位于所检测表面或附近。

8.通过以上内容可知,现有的技术中结垢量测定和垢型预测分析是分两步进行的,以上专利的装置,只能进行结垢量的测定,并不能进行垢型预测分析,因此,提供一种能够同时进行结垢量测定和垢型预测分析的装置是十分重要的。

技术实现要素:

9.针对上述问题,本发明的目的在于:提供一种油气田采出水结垢量测定及垢型预

测分析的装置。

10.为了实现上述目的,本发明提供如下技术方案:

11.一种油气田采出水结垢量测定及垢型预测分析的装置,包括垢型预测分析装置和结垢量测定装置,采出水通过第一管路连接到垢型预测分析装置,采出水通过第二管路连接到结垢量测定装置;经结垢量测定装置吸附处理后的采集水通过第三管路连接到垢型预测分析装置。

12.优选地,所述的垢型预测分析装置包括离子色谱仪和计算机,所述的离子色谱仪和计算机电性连接,所述的计算机中安装垢型预测软件;所述的结垢量测定装置包括垢吸附装置和称重装置;所述的采出水通过第一管路连接到离子色谱仪,采出水通过第二管路连接到垢吸附装置,从垢吸附装置排出的采出水通过第三管路连接到离子色谱仪。

13.优选地,用于垢型预测分析和结垢量测定的采集水为经絮凝过滤处理后的采集水。

14.优选地,所述的结垢量测定装置还包括水容器,所述的水容器设置入口和出口,所述的垢吸附装置和称重装置设置在水容器内,所述的入口和出口分别位于垢吸附装置的两侧。

15.优选地,所述的水容器的内壁设置凹槽,所述的称重装置位于凹槽内,所述的垢吸附装置位于称重装置的上方。

16.优选地,所述的垢吸附装置包括承托管、支撑骨架和垢吸附材料,所述的垢吸附材料设置在支撑骨架内,所述的承托管套设在支撑骨架外;所述的承托管的外壁与水容器的内壁相贴合。

17.优选地,所述的承托管上设置拉杆,所述的拉杆的一端固定在承托管的端面上,另一端穿过水容器的器壁露在水容器外部。

18.优选地,所述的支撑骨架上设置滑槽,所述的承托管上设置滑块,所述的滑块沿着滑槽滑动。

19.优选地,所述的水容器内设置限位板,所述的限位板位于垢吸附材料靠近入口的那一侧,所述的限位板的一个侧面固定在气缸的气缸杆上,另一个侧面上设置压力传感器,所述的气缸固定在水容器上,所述的水容器外设置报警器,所述的报警器与压力传感器电性连接。

20.优选地,所述的水容器内还设置多孔挡板,所述的多孔挡板设置在垢吸附装置远离入口的那一侧。

21.优选地,所述的结垢量测定装置还包括洗涤装置和干燥装置;所述的洗涤装置包括与水容器连通的进水管,进水管与清洗水连接;所述的干燥装置包括与水容器连通的进风管,进风管与热风连接;所述的清洗水和热风通过与水容器连通的第四管路排出。

22.优选地,所述的水容器的入口处设置第五管路,出口处设置第六管路,所述的第二管路、进水管和进风管均与第五管路相连通;所述的第三管路和第四管路均与第六管路相连通。

23.优选地,所述的第一管路、第二管路、第三管路、第四管路、进水管、进风管上分别设置第一阀门、第二阀门、第三阀门、第四阀门、第五阀门、第六阀门,所述的第五管路上设置流量计。

24.优选地,所述的干燥装置中热风的温度为80-95℃;热风流速为0.1-0.3米/秒;干燥时间为25-30min。

25.本发明的有益效果在于:

26.本发明不仅能够对经絮凝过滤处理后的采集水的结垢量进行测定,还能对垢型进行分析。实际使用时,采出水进入装置后,可自动预测采出水是否结垢、结垢量及结垢类型。

27.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

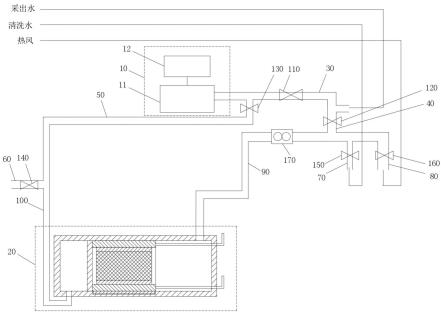

29.图1为本发明的结构示意图;

30.图2为结垢量测定装置的结构示意图;

31.图3为优选方案中结垢量测定装置的结构示意图;

32.图4为垢吸附装置的结构示意图;

33.附图标记中:10-垢型预测分析装置、11-离子色谱仪、12-计算机、20-结垢量测定装置、21-水容器、211-入口、212-出口、22-垢吸附装置、221-承托管、222-滑块、223-支撑骨架、224-滑槽、225-垢吸附材料、23-称重装置、24-拉杆、25-限位板、26-气缸、27-压力传感器、28-报警器、29-多孔挡板、30-第一管路、40-第二管路、50-第三管路、60-第四管路、70-进水管、80-进风管、90-第五管路、100-第六管路、110-第一阀门、120-第二阀门、130-第三阀门、140-第四阀门、150-第五阀门、160-第六阀门、170-流量计。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.如图1所示:本发明提供一种油气田采出水结垢量测定及垢型预测分析的装置,包括垢型预测分析装置10和结垢量测定装置20,采出水通过第一管路30连接到垢型预测分析装置10,采出水通过第二管路40连接到结垢量测定装置20;经结垢量测定装置20吸附处理后的采集水通过第三管路50连接到垢型预测分析装置10。本发明不仅能够对经絮凝过滤处理后的采集水的结垢量进行测定,还能对垢型进行分析。实际使用时,采出水进入装置后,可自动预测采出水是否结垢、结垢量及结垢类型。

36.具体地,所述的垢型预测分析装置10包括离子色谱仪11和计算机12,所述的离子色谱仪11和计算机12电性连接,所述的计算机12中安装垢型预测软件(垢型预测软件是现有技术中已有软件);如图2所示:所述的结垢量测定装置20包括垢吸附装置22和称重装置

23;所述的采出水通过第一管路30连接到离子色谱仪11,采出水通过第二管路40连接到垢吸附装置22,从垢吸附装置22排出的采出水通过第三管路50连接到离子色谱仪11。上述用于垢型预测分析和结垢量测定的采集水为经絮凝过滤处理后的采集水。

37.通过离子色谱对垢吸附装置22吸附前后的采集水中的ca

2+

、mg

2+

、so

42-、co

32-、ba

2+

、sr

2+

,cl-、na

+

、k

+

等离子浓度的测定;通过与离子色谱相连的计算机12中安装的垢型预测软件计算出的离子浓度差,计算出硫酸钙垢、碳酸钙垢的量;其中,硫酸钙垢以caso4·

2h2o计算;碳酸钙垢以caco3计算。根据硫酸钙、碳酸钙结垢量大小给出主次结垢类型的判断。同时,通过称重装置23进行称重,然后得出结垢量。

38.作为优选地方案,所述的结垢量测定装置20还包括水容器21、洗涤装置和干燥装置,所述的水容器21设置入口211和出口212,所述的垢吸附装置22和称重装置23设置在水容器21内,所述的入口211和出口212分别位于垢吸附装置22的两侧。所述的洗涤装置包括与水容器21连通的进水管70,进水管70与清洗水连接;所述的干燥装置包括与水容器21连通的进风管80,进风管80与热风连接;所述的清洗水和热风通过与水容器21连通的第四管路60排出。

39.通过洗涤装置中的清洗水(通常采用去离子水)对垢吸附装置22进行洗涤后,再用干燥装置中的热风对垢吸附装置22进行烘干,烘干后采用称重装置23进行称重,这样得到的结垢量的数据更加准确。

40.在实际应用时,采出水进入垢吸附装置22时的流速为0.01-0.5m/s,最佳流速为0.1-0.3m/s;采出水的温度范围为30-70℃,最佳为40-55℃。清洗水在垢吸附装置22中的洗涤速度为0.01-0.5m/s,最佳流速为0.1-0.3m/s,用量为进入垢吸附装置22中采出水体积的1/3-1/5,最好为1/4。干燥装置中的热风的温度为75-105℃,最佳为80-95℃;热风流速为0.1-0.5米/秒,最佳流速为0.1-0.3米/秒;干燥时间为20-50min,最佳时间为25-30min。这些数据都是通过室内多次实验获得的,选用上述数据,可保障装置稳定运行,兼顾了测量的准确性及时效性。

41.具体地,所述的水容器21的入口211处设置第五管路90,出口212处设置第六管路100,所述的第二管路40、进水管70和进风管80均与第五管路90相连通;所述的第三管路50和第四管路60均与第六管路100相连通。所述的第一管路30、第二管路40、第三管路50、第四管路60、进水管70、进风管80上分别设置第一阀门110、第二阀门120、第三阀门130、第四阀门140、第五阀门150、第六阀门160,所述的第五管路90上设置流量计170。通过设置第一阀门110、第二阀门120、第三阀门130、第四阀门140、第五阀门150和第六阀门160,可以控制每个管路的开启和关闭;通过设置流量计170监控第五管路90上水流的速度。本发明中涉及的管路可以根据实际需要设置水泵。

42.具体地,所述的垢吸附装置22包括承托管221、支撑骨架223(此处的支撑骨架223不影响采集水流入和流出垢吸附材料225)和垢吸附材料225,所述的垢吸附材料225设置在支撑骨架223内,所述的承托管221套设在支撑骨架223外;所述的承托管221的外壁与水容器21的内壁相贴合;所述的承托管221上设置拉杆24,所述的拉杆24的一端固定在承托管221的端面上,另一端穿过水容器21的器壁露在水容器21外部;所述的水容器21的内壁设置凹槽,所述的称重装置23位于凹槽内,所述的垢吸附装置22位于称重装置23的上方。

43.在对吸垢后的垢吸附装置22进行称重时,用手拉拉杆24,抽出承托管221,支撑骨

架223和垢吸附材料225就落到称重装置23上了,然后用称重装置23对吸附后的支撑骨架223和垢吸附材料225进行称重,得到的重量减去吸附前的支撑骨架223和垢吸附材料225的重量,即可获得结垢量。

44.在实际使用时,本发明的垢吸附装置22中垢吸附材料225,宜选用对垢具有吸附作用材料,如分子中含有羟基和氨基等基团的垢吸附材料225(如纤维棉),可与钙等正价离子形成配位键,诱导垢晶体表面吸附、聚集,进而对垢晶体具有较强的吸附性能;还能够避免垢晶体在容器壁面沉积而造成测定误差,故可提高结垢量测定的准确性。本发明的垢吸附装置22能够实现在动态、连续进样条件下测定结垢量,较好的反映了水流动中的结垢状态。

45.具体地,所述的水容器21内还设置多孔挡板29,所述的多孔挡板29设置在垢吸附装置22远离入口211的那一侧。通过设置多孔挡板29,能够防止因水流冲刷造成垢吸附材料225位移,进而造成水流不通畅现象的发生。

46.作为优选地方案,称重装置23可以选择电子秤,电子秤与计算机12电性连接,电子秤上的称量结果反馈到计算机12上。

47.作为优选的方案,可以选择在所述的支撑骨架223上设置滑槽224,所述的承托管221上设置滑块222,所述的滑块222沿着滑槽224滑动,如图4所示。通过设置滑槽224和滑块222,使得承托管221抽出更加方便。当然,也可以在支撑骨架223设置滑块222,承托管221上设置滑槽224或者其他能够实现承托管221从支撑骨架223上快速抽出的滑动结构也是可以的。

48.作为优选的方案,结垢量测定装置20可以设置成如图3所示的结构:在图2的结垢量测定装置20的基础上增加如下结构:在所述的水容器21内设置限位板25,所述的限位板25位于垢吸附材料225靠近入口211的那一侧,所述的限位板25的一个侧面固定在气缸26的气缸杆上,另一个侧面上设置压力传感器27,所述的气缸26固定在水容器21上,所述的水容器21外设置报警器28,所述的报警器28与压力传感器27电性连接。设置限位板25的目的在于:当拉杆24拉动承托管221时候,为了防止在承托管221抽出时,支撑骨架223和垢吸附材料225也发生移动,所以设置了限位板25;具体地,在拉杆24拉动承托管221前,开启气缸26,使得限位板25运动,当限位板25上的压力传感器27感受到压力时,报警器28进行报警,气缸26停止运动。

49.结合图1、2给出本发明装置具体使用时的工作流程如下:

50.开启第一阀门110,关闭其他阀门,采集水进入到离子色谱仪11,进行ca

2+

、mg

2+

、so

42-、co

32-、ba

2+

、sr

2+

,cl-、na

+

、k

+

等离子浓度的测定;

51.关闭第一阀门110,开启第二阀门120、第三阀门130、第四阀门140,使得采集水进入到垢吸附装置22,硫酸钙、碳酸钙垢在其表面吸附,一部分吸附处理后的采集水进入到离子色谱仪11,进行ca

2+

、mg

2+

、so

42-、co

32-、ba

2+

、sr

2+

,cl-、na

+

、k

+

等离子浓度的测定,通过计算机12中安装的软件计算出的离子浓度差,计算出硫酸钙、碳酸钙的量;另一部分吸附处理后的采集水通过第四管路60排出;

52.关闭第二阀门120、第三阀门130,开启第五阀门150,使得清洗水对垢吸附装置22进行洗涤,洗涤后的清洗水通过第四管路60排出;

53.关闭第五阀门150,开启第六阀门160,通过热风对垢吸附装置22进行干燥,干燥结束后,关闭第六阀门160;

54.拉动拉杆24,抽出垢吸附装置22的承托管221,然后用称重装置23对干燥后的支撑骨架223和垢吸附材料225进行称重,得到的重量减去吸附前的支撑骨架223和垢吸附材料225的重量,即可获得结垢量。

55.下面给出几个实施例,得到用本发明的装置进行结垢量测定及垢型预测分析的结果如下:

56.实施例1

57.将陕北油田某采油厂延9层与长2层的采出水混合(采出水的体积比为3:7),将混合后的采出水通过絮凝、过滤处理后,进入本发明的装置。进入水量为50l,获得的结垢量为126140mg。离子色谱测定结果为:通过结垢器后,so

42-由1542.5mg/l降低至429.6mg/l,co

32-离子由543.8mg/l降低至227.4mg/l,计算出caso4·

2h2o的量(w1)、caco3的量(w2)分别为99760mg、26350mg,两者之和为126110mg,与测定的结垢量数值基本一致,说明测定结果准确。

58.对比试验1:采用静态试验,测定的相同水样结垢量为2421.7mg/l,经过xrd检测,垢样包含caso4·

h2o、caco3,其中caso4·

h2o占比为78.7%,与本发明结果基本一致。

59.通过以上内容可以看出:

60.(1)本发明装置能够在线、动态、自动化、即时测定结垢,而且采用本发明的装置和方法测定时,测定的结垢量准确,垢型判断准确。

61.(2)本发明中采用离子色谱实现了及时对成垢离子测定与结垢量、垢型预测,而xrd是后期垢样分析结果。

62.实施例2

63.将陕北某油田长2层采出水通过絮凝、过滤处理后,进入本发明的装置。进入水量为100l,获得的结垢量为72340mg,其中so

42-由429.6mg/l降低至85.4mg/l,co

32-离子由334.1mg/l降至227.8mg/l,计算出caso4·

2h2o的量(w1)、caco3的量(w2)分别为61670、10630mg,与结垢总量测定值基本一致,说明测定结果准确。

64.对比试验2:采用静态试验,测定的相同水样结垢量为723.6mg/l,经过xrd检测,其中以caso4·

2h2o为主,占比为84.7%,与本发明结果一致。

65.实施例3

66.将陕北某油田延9层、延10层的采出水按照体积比为8∶2进行混合,得到的混合水通过絮凝、过滤处理后,进入本发明的装置。进入水量为50l,获得的结垢量为101305mg,其中so

42-由4799.7降低至3841.1mg/l,co

32-离子由1200.2降低至1015.3mg/l,计算出caso4·

2h2o的量(w1)、caco3的量(w2)分别为85875、15400mg,两者之和为6405mg,与结垢量为566mg的结垢量基本一致,说明测定结果准确。

67.对比试验3:采用静态试验,测定的相同水样结垢量为2028mg/l,经过xrd检测,其中以caso4·

2h2o为主,占比为83.9%,与本发明结果基本一致。

68.实施例4

69.将陕北某油田长6层、长4+5层的采出水混合(采出水体积比4∶6)将混合后的采出水通过絮凝、过滤处理后,进入本发明的装置。进入水量为50l,获得的结垢量为9680mg,其中so

42-、co

32-离子浓度降低值,计算出两者结构总量应为9684mg,与实测结垢量数值基本一致,说明测定结果准确。

70.对比试验4:采用静态试验,所得垢样经过xrd检测,其中以caco3为主,占比为63.7%,与本发明结果一致。

71.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1