一种防磨防爆的网格布控检测方法与流程

1.本发明涉及一种防磨防爆的网格布控检测方法,属于无损检测技术领域。

背景技术:

2.近年来,随着我国现代化工业的迅速发展,给燃煤市场带来了较大的冲击与压力,市面上产生了较多低质量的燃煤原料,使得火力发电厂的锅炉管理工作增加了难度,锅炉的受热面频发泄漏的安全事故。并且,呈现出事故的多样化、复杂化、复复化的发展趋势。随着近年来我国高参数、大容量的火电机组的增加,如果发生计划范围以外的停运事件,则会严重影响火电厂经济效益的提升,不但会造成企业巨大的经济损失,而且会影响到国家电网部门正常调度。尤其是冬季涉及民生供暖,对机组的安全稳定运行的迫切性,日益加深。据世界范围内火电厂事故率的统计,约有3/5的停机事故皆由于锅炉的爆管问题导致的。因此,企业在进行设备管理工作中,必须高度重视锅炉“四管”的管理,尤其是防磨、防爆工作方面,必须不断提升管理水平,确保锅炉受热面维护正常运行状态,为火电厂的发展提供有力保障。

技术实现要素:

3.本发明的目的在于,提供一种防磨防爆的网格布控检测方法,本发明做到了检查区域全覆盖,重点区域无遗漏;检查工作流程化,工作作效率稳提升;数据记录更规范,问题区域更直观;分析数据有对比,腐蚀速率动态掌握。

4.为解决上述技术问题,本发明采用如下的技术方案:一种防磨防爆的网格布控检测方法,包括以下步骤:

5.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;

6.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

7.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

8.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估。

9.前述的一种防磨防爆的网格布控检测方法,所述步骤s1,在后台管理系统中记录横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点后,需对水冷壁管进行

打磨和清理处理。

10.前述的一种防磨防爆的网格布控检测方法,所述横向线为燃烧器的横向中心线,纵向线为水冷壁管的纵向中心线。

11.前述的一种防磨防爆的网格布控检测方法,所述相邻两根纵向线之间布置有3

‑

7根水冷壁管。

12.前述的一种防磨防爆的网格布控检测方法,所述水冷壁壁厚测量仪器为超声测厚仪。

13.前述的一种防磨防爆的网格布控检测方法,所述t为0.35

‑

0.37万小时。

14.前述的一种防磨防爆的网格布控检测方法,所述步骤s3,当第二次测量数据δ1<4.2mm时,表示该采集样点的水冷壁管出现异常,需要检测人员对该采集样点周围的第一相邻采集样点进行第一次排查测量,如果第一次排查测量的数据<4.2mm,则继续对第一相邻采集样点周围的第二相邻采集样点进行第二次排查测量,如果第二次排查测量的数据<4.2mm,则继续对第二相邻采集样点周围的第三相邻采集样点进行第三次排查测量,直至排查测量的数据≥4.2mm,最后对排查测量的数据<4.2mm的采集样点相对应的水冷壁管进行检修更换。

15.前述的一种防磨防爆的网格布控检测方法,所述腐蚀速率v=(δ1

‑

δ2)/t;当t为0.36万小时,δ1

‑

δ2<1.2mm,腐蚀速率v<3.34毫米/万小时,那么表示该采集样点的水冷壁管在0.36万小时内,锅炉泄漏的可能性就会减小,反之,锅炉泄漏的可能性就会增大;当t为0.36万小时,δ1

‑

δ2<1.2mm,腐蚀速率v<3.34毫米/万小时,那么表示该采集样点的水冷壁管在0.36万小时内,可将炉内还原性气氛、入炉煤硫份上调,反之,可将炉内还原性气氛、入炉煤硫份下调,进行调整入炉煤硫份,整体降低发电成本。

16.前述的一种防磨防爆的网格布控检测方法,所述后台管理系统为可视化管理系统。

17.与现有技术相比,本发明的有益之处在于:

18.1、本发明规范了防磨防爆工作内容,同时应用“大数据”理念,通过历次测量水冷壁管壁厚数据记录对比分析,摸索入炉煤硫份与管壁腐蚀速率变量关系,为火电企业当务之急的降煤价工作提供了安全保障;

19.2、网格中的每一个交点即为采集样点,高温腐蚀具有腐蚀区域相对集中的特点,通过数据的反映,锁定问题区域,精准消除水冷壁高温腐蚀减薄、吹损等隐患,使检查工作更加规范、合理;

20.3、可视化管理系统进一步规范了大量原始数据的整理,一目了然,便于快速确定管子更换长度、位置,使检修记录进一步规范,更加具有实际操作性;

21.4、对于采集样点的水冷壁管出现异常,进行多次排查,直至两个以上相邻相邻采集样点间无超标数据为止,便于快速排查出问题区域,针对性进行检修;

22.5、通过计算腐蚀速率,摸索入炉煤硫份与管壁腐蚀速率变量关系,探索入炉煤硫份峰值,指导掺配掺烧工作,达到降本增效的目的,增强公司的持续盈利能力,不仅为火电企业当务之急的降煤价工作提供了安全保障,为火电企业高质量发展保驾护航,同时为行业内燃煤机组提供参考。

附图说明

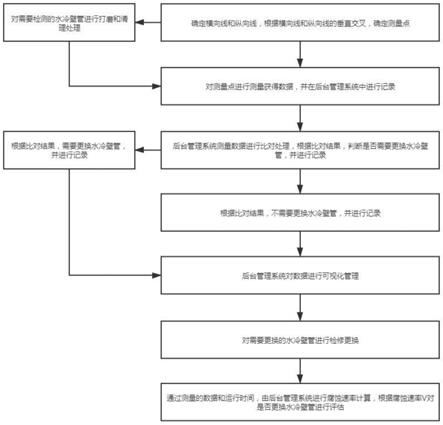

23.图1是本发明的流程示意图。

24.下面结合附图和具体实施方式对本发明作进一步的说明。

具体实施方式

25.本发明的实施例1:一种防磨防爆的网格布控检测方法,包括以下步骤:

26.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;

27.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

28.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

29.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估。

30.本发明的实施例2:一种防磨防爆的网格布控检测方法,包括以下步骤:

31.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;

32.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

33.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

34.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估;

35.所述步骤s1,在后台管理系统中记录横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点后,需对水冷壁管进行打磨和清理处理。

36.本发明的实施例3:一种防磨防爆的网格布控检测方法,包括以下步骤:

37.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统

中进行记录;

38.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

39.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

40.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估;

41.所述步骤s1,在后台管理系统中记录横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点后,需对水冷壁管进行打磨和清理处理;所述横向线为燃烧器的横向中心线,纵向线为水冷壁管的纵向中心线。

42.本发明的实施例4:一种防磨防爆的网格布控检测方法,包括以下步骤:

43.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;

44.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

45.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

46.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估;

47.所述步骤s1,在后台管理系统中记录横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点后,需对水冷壁管进行打磨和清理处理;所述横向线为燃烧器的横向中心线,纵向线为水冷壁管的纵向中心线;所述相邻两根纵向线之间布置有3

‑

7根水冷壁管。

48.本发明的实施例5:一种防磨防爆的网格布控检测方法,包括以下步骤:

49.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;

50.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

51.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器

对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

52.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估;

53.所述步骤s1,在后台管理系统中记录横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点后,需对水冷壁管进行打磨和清理处理;所述横向线为燃烧器的横向中心线,纵向线为水冷壁管的纵向中心线;所述相邻两根纵向线之间布置有3

‑

7根水冷壁管;所述水冷壁壁厚测量仪器为超声测厚仪。

54.本发明的实施例6:一种防磨防爆的网格布控检测方法,包括以下步骤:

55.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;

56.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

57.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

58.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估;

59.所述步骤s1,在后台管理系统中记录横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点后,需对水冷壁管进行打磨和清理处理;所述横向线为燃烧器的横向中心线,纵向线为水冷壁管的纵向中心线;所述相邻两根纵向线之间布置有3

‑

7根水冷壁管;所述水冷壁壁厚测量仪器为超声测厚仪;所述t为0.35

‑

0.37万小时。

60.本发明的实施例7:一种防磨防爆的网格布控检测方法,包括以下步骤:

61.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;

62.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

63.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

64.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估;

65.所述步骤s1,在后台管理系统中记录横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点后,需对水冷壁管进行打磨和清理处理;所述横向线为燃烧器的横向中心线,纵向线为水冷壁管的纵向中心线;所述相邻两根纵向线之间布置有3

‑

7根水冷壁管;所述水冷壁壁厚测量仪器为超声测厚仪;所述t为0.35

‑

0.37万小时;所述步骤s3,当第二次测量数据δ1<4.2mm时,表示该采集样点的水冷壁管出现异常,需要检测人员对该采集样点周围的第一相邻采集样点进行第一次排查测量,如果第一次排查测量的数据<4.2mm,则继续对第一相邻采集样点周围的第二相邻采集样点进行第二次排查测量,如果第二次排查测量的数据<4.2mm,则继续对第二相邻采集样点周围的第三相邻采集样点进行第三次排查测量,直至排查测量的数据≥4.2mm,最后对排查测量的数据<4.2mm的采集样点相对应的水冷壁管进行检修更换。

66.本发明的实施例8:一种防磨防爆的网格布控检测方法,包括以下步骤:

67.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;

68.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

69.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

70.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估;

71.所述步骤s1,在后台管理系统中记录横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点后,需对水冷壁管进行打磨和清理处理;所述横向线为燃烧器的横向中心线,纵向线为水冷壁管的纵向中心线;所述相邻两根纵向线之间布置有3

‑

7根水冷壁管;所述水冷壁壁厚测量仪器为超声测厚仪;所述t为0.35

‑

0.37万小时;所述步骤s3,当第二次测量数据δ1<4.2mm时,表示该采集样点的水冷壁管出现异常,需要检测人员对该采集样点周围的第一相邻采集样点进行第一次排查测量,如果第一次排查测量的数据<4.2mm,则继续对第一相邻采集样点周围的第二相邻采集样点进行第二次排查测量,如果第二次排查测量的数据<4.2mm,则继续对第二相邻采集样点周围的第三相邻采集样点进行第三次排查测量,直至排查测量的数据≥4.2mm,最后对排查测量的数据<4.2mm的采集样点相对应的水冷壁管进行检修更换;所述腐蚀速率v=(δ1

‑

δ2)/t。

72.本发明的实施例9:一种防磨防爆的网格布控检测方法,包括以下步骤:

73.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距

分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;

74.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

75.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

76.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估;

77.所述步骤s1,在后台管理系统中记录横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点后,需对水冷壁管进行打磨和清理处理;所述横向线为燃烧器的横向中心线,纵向线为水冷壁管的纵向中心线;所述相邻两根纵向线之间布置有3

‑

7根水冷壁管;所述水冷壁壁厚测量仪器为超声测厚仪;所述t为0.35

‑

0.37万小时;所述步骤s3,当第二次测量数据δ1<4.2mm时,表示该采集样点的水冷壁管出现异常,需要检测人员对该采集样点周围的第一相邻采集样点进行第一次排查测量,如果第一次排查测量的数据<4.2mm,则继续对第一相邻采集样点周围的第二相邻采集样点进行第二次排查测量,如果第二次排查测量的数据<4.2mm,则继续对第二相邻采集样点周围的第三相邻采集样点进行第三次排查测量,直至排查测量的数据≥4.2mm,最后对排查测量的数据<4.2mm的采集样点相对应的水冷壁管进行检修更换;所述腐蚀速率v=(δ1

‑

δ2)/t;所述后台管理系统为可视化管理系统。

78.本发明的实施例10:一种防磨防爆的网格布控检测方法,包括以下步骤:

79.s1,确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;

80.s2,对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;

81.s3,机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;

82.s4,后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估;

83.所述步骤s1,在后台管理系统中记录横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点后,需对水冷壁管进行打磨和清理处理;所述横向线为燃烧器的横

向中心线,纵向线为水冷壁管的纵向中心线;所述相邻两根纵向线之间布置有5根水冷壁管;所述水冷壁壁厚测量仪器为超声测厚仪;所述t为0.36万小时;所述步骤s3,当第二次测量数据δ1<4.2mm时,表示该采集样点的水冷壁管出现异常,需要检测人员对该采集样点周围的第一相邻采集样点进行第一次排查测量,如果第一次排查测量的数据<4.2mm,则继续对第一相邻采集样点周围的第二相邻采集样点进行第二次排查测量,如果第二次排查测量的数据<4.2mm,则继续对第二相邻采集样点周围的第三相邻采集样点进行第三次排查测量,直至排查测量的数据≥4.2mm,最后对排查测量的数据<4.2mm的采集样点相对应的水冷壁管进行检修更换;所述腐蚀速率v=(δ1

‑

δ2)/t;当t为0.36万小时,δ1

‑

δ2<1.2mm,腐蚀速率v<3.34毫米/万小时,那么表示该采集样点的水冷壁管在0.36万小时内,锅炉泄漏的可能性就会减小,反之,锅炉泄漏的可能性就会增大;当t为0.36万小时,δ1

‑

δ2<1.2mm,腐蚀速率v<3.34毫米/万小时,那么表示该采集样点的水冷壁管在0.36万小时内,可将炉内还原性气氛、入炉煤硫份上调,反之,可将炉内还原性气氛、入炉煤硫份下调,进行调整入炉煤硫份,整体降低发电成本;所述后台管理系统为可视化管理系统。

84.本发明的一种实施例的工作原理:本发明先确定横向线和纵向线,根据燃烧器的层数确定横向线的数量,在横向线上等距分布多根纵向线,多根横向线和多根纵向线垂直交叉,获得多个交叉点,其交叉点为采集样点,将横向线的长度、纵向线的长度、相邻两根纵向线的距离以及采集样点在后台管理系统中进行记录;再对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第一次测量数据δ2,并将第一次测量数据δ2在后台管理系统中进行记录;然后机组经过t万小时运行后,再次对采集样点进行测量,持水冷壁壁厚测量仪器对采集样点处的水冷壁壁厚进行测量,获得第二次测量数据δ1,并将第二次测量数据δ1在后台管理系统中进行记录,后台管理系统对第二次测量数据δ1进行比对处理,根据比对结果,判断是否需要更换水冷壁管,后台管理系统对是否更换水冷壁管进行记录;最后后台管理系统根据第一次测量数据δ2、第二次测量数据δ1和运行时间t对腐蚀速率v进行计算,后台管理系统对腐蚀速率v进行记录,根据腐蚀速率v对是否更换水冷壁管进行评估。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1