一种超薄光学屏下指纹模组半成品测试装置和方法与流程

1.本发明属于光学屏下指纹模组测试技术领域,具体属于一种超薄光学屏下指纹模组半成品测试装置和方法。

背景技术:

2.现今生物识别技术已经广泛地应用于智能手机领域,指纹识别因其技术成熟,安全性高,被终端设备广泛应用。而随着时代发展,各大智能手机厂商均发展全面屏,为了提升屏占比,指纹解锁不得不安置在手机除屏幕以外的其他部分,而屏下指纹便成为了一种最优的解决方案,超薄光学屏下指纹更是因其成本低,成像效果好,模组厚度薄等优势更受终端客户的青睐。传统指纹模组要模组组装完成后才能进行功能测试和光学效果测试,出现不良产品只能进行报废处理,影响成品良率。

技术实现要素:

3.为了解决现有技术中存在的问题,本发明提供一种超薄光学屏下指纹模组半成品测试装置和方法,将成品测试提前到半成品测试,提前发现不良品,减少成品良率损失。

4.为实现上述目的,本发明提供如下技术方案:

5.一种超薄光学屏下指纹模组半成品测试装置,包括光源面板、探针卡、指纹模组半成品、探针台、光学结构件、图纸探针;

6.所述指纹模组半成品包括镜头和感光芯片,所述感光芯片与镜头之间进行固定连接,焊盘设置在感光芯片上进行电连接,所述镜头上设置有若干个微透镜;所述探针卡上设置有探针;

7.所述探针台用于放置指纹模组半成品,所述指纹模组半成品的上方设置有探针卡,所述探针卡上的探针与指纹模组半成品中感光芯片的焊盘相接触进行芯片性能测试;

8.所述光源面板设置在探针卡的上方,所述探针卡的底部设置有光学结构件,所述光学结构件的底部设置有图纸,所述图纸上设置有测试图形,用于测试指纹模组半成品的成像性能。

9.优选的,所述光源面板产生的光源为红外光或可见光。

10.优选的,所述光学结构件为光学透明玻璃。

11.优选的,所述图纸垂直于感光芯片的光轴,所述图纸上的测试图形为黑白相间的条纹。

12.优选的,所述图纸与感光芯片的上表面之间的距离为1~2mm。

13.优选的,所述镜头和感光芯片之间通过胶水进行固定连接。

14.进一步的,所述胶水为daf胶,胶水的厚度范围为10~20um。

15.优选的,所述微透镜在镜头上阵列设置,所述微透镜的数量范围为在102~104。

16.优选的,所述感光芯片和镜头之间采用wafer to wafer贴合工艺或chip to wafer贴合工艺进行加工。

17.一种超薄光学屏下指纹模组半成品测试方法,基于上述任意一项所述的一种超薄光学屏下指纹模组半成品测试装置,包括以下过程,探针与指纹模组半成品中感光芯片的焊盘相接触,探针卡发出的电信号通过探针传输至感光芯片,进行芯片性能测试;光源面板发出光线,光线穿过光学结构件和图纸,指纹模组半成品中感光芯片对图纸的测试图形进行成像,测试指纹模组半成品的成像性能。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明提供一种超薄光学屏下指纹模组半成品测试装置,通过设置光源面板、探针卡、探针台、光学结构件和图纸来对指纹模组半成品进行测试,探针卡和探针台进行指纹模组半成品的功能测试,光源面板、光学结构件和图纸对指纹模组半成品进行光学测试,避免只有在做出成品时才能知道指纹模组的功能是否符合要求,有助于提前发现不良品,减少成品良率损失,极大提升成品良率,降低了生产成本。

20.进一步的,通过采用光学透明玻璃做为光学结构件,将光线进行均匀分布,起到透过光线的作用;并且光学透明玻璃是作为图纸的承载结构件。

21.一种超薄光学屏下指纹模组半成品测试方法,将功能测试和光学效果测试提前到半成品阶段测试,有助于提前发现不良品,减少成品良率损失,极大提升成品良率,降低了生产成本。

附图说明

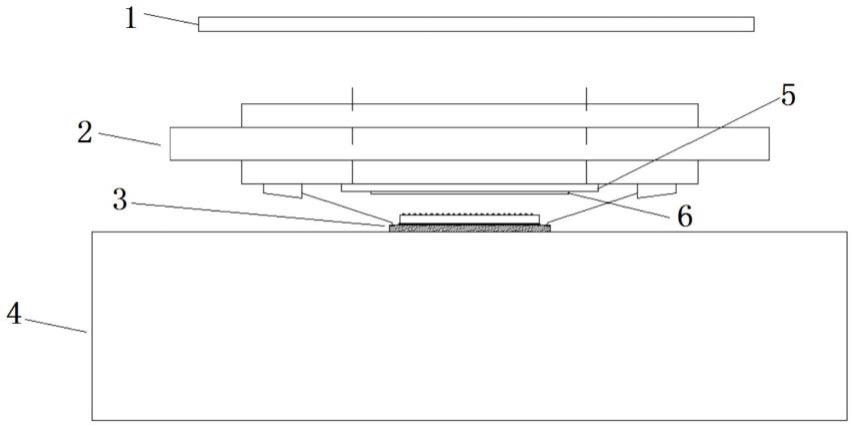

22.图1为本发明屏下指纹模组半成品测试的结构示意图;

23.图2为本发明超薄光学屏下指纹模组半成品的结构示意图;

24.图3为本发明单颗镜头的结构示意图;

25.图4为本发明感光芯片wafer的结构示意图;

26.图5为本发明镜头wafer的结构示意图;

27.图6为本发明wafer to wafer贴合工艺的结构示意图;

28.图7为本发明chip to wafer贴合工艺的结构示意图;

29.图8为本发明屏下指纹模组半成品测试的另一种结构示意图;

30.附图中:1为光源面板;2为探针卡;3为指纹模组半成品;4为探针台;5为光学结构件;6为图纸;7为镜头;8为胶水;9为焊盘;10为感光芯片;11为微透镜;12为感光芯片wafer;13为镜头wafer;14为切割道;15为去除区;16为探针。

具体实施方式

31.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

32.如图1所示,本发明提供一种超薄光学屏下指纹模组半成品测试装置,包括光源面板1、探针卡2、指纹模组半成品3、探针台4、光学结构件5、图纸6、镜头7、胶水8、感光芯片10、微透镜11、感光芯片wafer12、镜头wafer13、切割道14、去除区15、探针16;

33.光源面板1设置于探针卡2的上方,光源面板1用于产生光线,光源面板1的光源类型根据产品特性进行调节,可以是红外光,也可以是可见光。

34.探针卡2设置于指纹模组半成品3上方,并且探针卡2上的探针16和指纹模组半成

品3中感光芯片10的焊盘物理接触,感光芯片10的信号通过探针卡2传输到控制设备上进行控制。光学结构件5置于探针卡2内部的下方,光学结构件5可以是光学透明玻璃或者其它透明透光材料。光学结构件5可以当做匀光板使用,当光源面板1发出的光不均匀时,光学结构件5将光线进行均匀分布,光学结构件5可以是一块透明的光学玻璃,起到透过光线的作用;并且光学结构件5是作为图纸6的承载结构件,图纸6一般都是软质的塑料或者纸张,需要有能够张贴的结构件。

35.图纸6设置于光学结构件5的下方,并垂直于感光芯片10的光轴,图纸6距离感光芯片10的上表面1~2mm。指纹模组半成品3置于探针台4上,探针台4可进行xyz三方向位置调节。图纸6相当于一个标准的检测对比图形,用来检测产品的光学效果是否达标。图纸6上绘制有黑白相间的条纹,指纹模组半成品3中的镜头7拍摄这些条纹成像,测试指纹模组半成品3的成像效果。

36.本发明一种超薄光学屏下指纹模组半成品测试方法,具体包括以下步骤,探针16与指纹模组半成品3中感光芯片10的焊盘9相接触,探针卡2发出的电信号通过探针16传输至感光芯片10,进行芯片性能测试;光源面板1发出光线,光线穿过光学结构件5和图纸6,指纹模组半成品3中感光芯片10对图纸6的测试图形进行成像,测试指纹模组半成品3的成像性能。

37.本发明中将芯片的测试方法和指纹模组的光学测试集中在一起,可以同时进行指纹模组半成品3的功能测试和光学效果测试,功能测试是指芯片的功能是否符合感光芯片的要求,传统的指纹模组是在做出成品后才能进行相关测试,只有在做出成品时才能知道指纹模组的功能是否符合要求,浪费了后续工序,提高了工艺成本,而本发明的超薄光学屏下指纹模组半成品测试装置,能够在半成品阶段就完成功能和光学测试。

38.如图2所示,本发明超薄光学屏下指纹模组半成品的结构示意图,包括镜头7、胶水8和感光芯片10。镜头7通过胶水8和感光芯片10进行粘合。如图3单颗镜头7的结构所示,单颗镜头7表面由若干微透镜11组成,微透镜11的数量在102~104之间,微透镜11起到汇聚光线的作用;胶水8可为daf胶,厚度在10~20um,感光芯片10接收到镜头7传递过来的光线进行感光成像。

39.请参考图4和图5,为感光芯片wafer12和镜头wafer13的结构示意图,感光芯片wafer12和镜头wafer13的外形尺寸一致,单颗产品间隙一致,方便后续wafer to wafer工艺的贴合。

40.请参考图6,为本发明wafer to wafer贴合工艺的结构示意图,感光芯片wafer12和镜头wafer13采用wafer to wafer工艺,使用胶水8进行整片贴合,贴合完成后,沿镜头切割道14进行切割和蚀刻,将去除区15进行去除,露出感光芯片10的焊盘9;沿感光芯片10的切割道14进行切割,形成如图2所示的单颗指纹芯片模组半成品。

41.请参考图7,为本发明chip to wafer贴合工艺的结构示意图,单个镜头7即为镜头chip,镜头chip先从镜头wafer中分割出来,镜头chip和感光芯片wafer12采用chip to wafer工艺,使用胶水8进行逐一贴合,贴合完成后,沿感光芯片10的切割道14进行切割,形成如图2所示的单颗指纹芯片模组半成品。

42.请参考图8,为本发明屏下指纹模组半成品测试的另一种结构示意图,若感光芯片10的焊盘9只有一排或者对立的放置的两排时,将指纹模组半成品wafer放置到探针台4上,

探针16可一次性接触多颗感光芯片10进行测试,可极大提高测试效率。感光芯片10呈矩形结构,有四条边,有的是只有一边焊盘9,有的是两边焊盘9,有的是三边焊盘9,有的是四边焊盘9。如果只有一排,或者对立放置的两排焊盘9,探针16就可以阵列的做很多,可以同时测试多颗感光芯片10。

43.综上所述,本发明提供一种超薄光学屏下指纹模组半成品测试方法,将功能测试和光学效果测试提前到半成品阶段测试,有助于提前发现不良品,减少成品良率损失,极大提升成品良率,降低了生产成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1