一种数字化3D打印棱锥波前传感器的制作方法

一种数字化3d打印棱锥波前传感器

技术领域:

1.本发明涉及光学测量技术领域,特别涉及一种用于波前像差测量的棱锥波前传感器。

背景技术:

2.波前传感器是自适应光学系统的关键器件,能够实时测量入射波前像差。近年来,随着技术发展,自适应光学快速从军事向民用和工业领域扩展,例如激光光束整形、眼底病变的医疗诊断和光通信等领域。

3.棱锥波前传感器是一种斜率型波前测量系统,一般由四棱锥、聚焦透镜和成像透镜构成。如图1所示,入射光波通过聚焦透镜4汇聚于四棱锥1的顶点,折射为四个子光束,四束子光束再通过成像透镜2形成四个子光瞳像,光电探测器3测量4个子光瞳像的强度分布,计算得到波前像差的斜率分布,进而通过波前重构算法得到波前相位分布。

4.与传统波前斜率测量器件

‑

哈特曼传感器相比,棱锥波前传感器具有光能利用率高、空间分辨率高,以及采样率易于改变的优点。但实际自适应光学系统却很少采用棱锥波前传感器,尤其是对暗弱目标成像,光能资源珍贵的应用场合。原因在于很难加工出符合设计要求的四棱锥器件,限制了棱锥波前传感器的实际应用,不能发挥出该器件高效利用光能的优势。

5.四棱锥是棱锥波前探测器的分光元件,它的性能直接决定探测器的性能。入射光经过四棱锥分光折射后,形成的四个子光瞳像中心的夹角β由棱锥底角α和折射率n决定:β=(n

‑

1)α,见图2。实际应用中,为了避免子光瞳像的重叠,同时不超出光电探测器的测量范围,棱锥底角的角度范围一般为1

‑

3度。四棱锥锥尖面几乎为一个平面,以减少色散效应。

6.目前,四棱锥的加工方法主要有传统光学抛光法和光刻电铸压膜法(liga)。采用传统光学抛光法加工四棱锥,光学磨头和镜坯载台在小夹角下很难保持精度,同时磨头的进刀、出刀过程反复冲击棱锥的棱边,棱边和锥尖形成明显的平台,实际中很难得到符合设计要求的四棱锥。

7.光刻电铸压膜法(liga)虽然可以加工出光学性能满足要求的四棱锥,但liga技术制作的器件尺寸非常微小,系统装调难度很大,同时对加工设备要求高,生产成本高昂。

技术实现要素:

8.本发明要解决的技术问题是:克服现有棱锥波前传感器的四棱锥的加工难题,提供一种数字化3d打印棱锥波前传感器。1、改变传统四棱锥设计,增大棱锥底角,降低加工难度;2、采用数字化建模,灵活设计器件参数;引入3d打印加工工艺,实现棱锥的精准加工;3、合理选择打印材料的折射率分布,实现棱锥波前传感器对多波长的波前测量,降低色散效应。本发明所采用的技术方案是:一种数字化3d打印棱锥波前传感器,包括沿光线方向顺序排列的数字微反射镜(dmd)、聚焦透镜、数字化3d打印棱锥、成像透镜和光电探测器,数字化3d打印棱锥顶点位于聚焦透镜的像方焦点,成像透镜到棱锥顶点的光程等于成像透镜的物

方焦距,光电探测器到成像透镜的光程为成像透镜的像方焦距,所述数字微反射镜位于聚焦透镜的像方共轭位置,当波前扰动增强时,超出棱锥波前传感器的静态测量范围,数字微反射镜提供周期性变化的倾斜调制,增大棱锥波前传感器的动态测量范围,数字化3d打印棱锥通过3d打印机打印获得。

9.当数字化3d打印棱锥打印时,波前测量对象的波长为非单一波长时,采用如下任一方案打印

10.方案1、采用传统小底角四棱锥设计,所述底角计算公式为

[0011][0012]

其中,f为入射光波的f数,n为四棱锥材料折射率,根据棱锥底角α、底面长度d确定棱锥高度h,建立四棱锥三维数字化模型文件,采用3d打印机从四棱锥底面开始,沿垂直底面方向,逐层扫描,得到数字化3d打印四棱锥,最后对四棱锥进行抛光;

[0013]

方案2、棱锥由折射率n1的四棱锥和折射率n2的正四棱台构成,四棱锥和正四棱台的底角相同,都为α,所述棱锥四个子光束的偏转夹角为:

[0014]

β=α(n1‑

n2)

[0015]

根据所述设计确定棱锥参数,建立棱锥三维数字化模型文件,通过3d打印机,从正四棱台右底面开始,通过3d打印机,采用第二打印材料逐层扫描得到正四棱台,再换用第一打印材料,在正四棱台上打印出四棱锥,得到数字化3d打印棱锥,最后进行抛光处理。

[0016]

第一打印材料和第二打印材料根据实际需要选择,如可以选择第一打印材料为折射率n1=1.5的透明光敏树脂,第二打印材料为折射率n2=1.4的透明光敏树脂。

[0017]

当数字化3d打印棱锥打印时,波前测量对象的波长为单一波长时,采用如下方案打印

[0018]

方案3、棱锥由底角α1的四棱锥和底角为α2的正四棱台两部分构成,棱锥材料折射率为n,所述棱锥的四个子光束的偏转夹角公式为:

[0019]

β=(n

‑

1)(α1‑

α2)

[0020]

根据所述设计确定棱锥参数,建立棱锥三维数字化模型文件,通过3d打印机,逐层扫描,得到数字化3d打印棱锥,最后进行抛光处理。抛光处理所采用的抛光工艺采用干式和液态抛光工艺,抛光工艺处理后,棱锥的微细结构不受影响

[0021]

本发明与现有技术相比的优点在于:

[0022]

一、本发明根据棱锥设计方案建立三维数字化模型,便于技术参数的修改、存储以及可视化处理。

[0023]

二、本发明采用3d打印技术,能够根据设计参数精准加工,解决了光学抛光法加工精度低,周期长的问题;解决了liga工艺加工的器件尺寸过小,难以装校的问题。

[0024]

三、本发明通过对数字化模型的调整和3d打印工艺,能够提供个性化、小批量的定制。

[0025]

四、本发明通过棱锥的设计和材料折射率的选择,有效增大棱锥的底角设计范围,降低了器件的加工难度和色散效应,有利于光学抛光工艺的应用。

[0026]

五、本发明采用3d打印技术,椎体顶点和棱边的锐度由扫描激光聚焦光斑决定,可

以获得比光学抛光法面积更小的椎体平台。以双光子3d打印机为例,数字化3d打印棱锥1的锥尖宽度范围为160

‑

200nm,远远小于现有棱锥波前传感器的锥尖平台小于5μm的加工精度。

[0027]

六、本发明采用3d打印技术,可以将不同折射率的材料加工成一个完整的光学器件,不需要分别加工成多个部件再装配,测量系统结构紧凑,装配难度降低。

[0028]

七、本发明采用3d打印技术,与传统光学抛光法,liga工艺相比,工业化程度高,工艺流程简单,成本低。

附图说明

[0029]

图1为本发明结构组成示意图;

[0030]

图2为本发明实例1的棱锥结构示意图;

[0031]

图3为本发明实例2的棱锥结构示意图;

[0032]

图4为本发明实例3的棱锥结构示意图;

[0033]

图5为本发明去掉数字微反射镜的结构示意图。

具体实施方式

[0034]

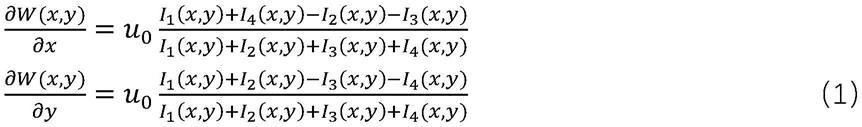

如图1所示,本发明一种数字化3d打印棱锥波前传感器,具体包括、数字化3d打印棱锥1、成像透镜2、光电探测器3、聚焦透镜4和数字微反射镜5。所述数字化3d打印棱锥1的顶点与聚焦透镜4的像方焦点重合。入射光波w(x,y)经过聚焦透镜4汇聚在数字化3d打印棱锥1的顶点被分成四个子光束折射,通过成像透镜2成像至光电探测器3,形成4个子光瞳像,四个子光瞳像光强分布分别为(i1,i2,i3,i4),采样点(x,y)的波前斜率满足公式(1),根据四个子光瞳像的强度分布,求出波前斜率分布,进而通过区域法或模式法重构出入射波前w

′

(x,y)。

[0035][0036]

在本发明实施例中,数字化3d打印棱锥1的加工具体包括4个步骤:1、棱锥参数的设计、确定;2、根据棱锥参数建立三维数字化模型文件;3、根据三维数字模型,3d打印加工;4、抛光处理。

[0037]

本发明实例提供了三种不同的棱锥参数设计方案。

[0038]

当入射波前的波长为多波长,必须考虑棱锥材料对入射光波的色散效应时,如图2所示,本发明实施例可以采用方案1。所述棱锥为传统小底角四棱锥,从棱锥底面出射的四个子光束的夹角β满足公式(2)

[0039]

β=(n

‑

1)α

ꢀꢀꢀ

(2)

[0040]

其中,α为棱锥的棱面和底面夹角,n为棱锥材料折射率。为避免四个子光瞳像的重叠,要求其中f为入射光波w(x,y)的f数。则棱锥的底角α满足公式3

[0041][0042]

兼顾降低色散效应,公式(3)一般取等号。

[0043]

以f=50,n=1.5为例,则α=3.24deg,棱锥锥尖面几乎为一个平面,出射光束近似垂直底面出射。

[0044]

定义所述数字化3d打印棱锥1底面为正方形,边长d1,锥顶到底面的垂直高度满足公式(4),得到椎体高度h1[0045][0046]

本发明实施例中,根据系统装调需要,可以在椎体底面增加厚度为h2的平板,平板材料与椎体材料相同。根据所述棱锥参数确定方法,计算得到各个参数值,进而建立三维数字化模型数据文件。

[0047]

根据所述棱锥的三维数字化模型数据文件,选择折射率为n的光敏材料,3d打印机从棱锥底面开始,沿棱锥底面垂线方向,逐层打印,最后进行抛光处理。

[0048]

当入射波前的波长为多波长,必须考虑棱锥材料对入射光波的色散效应时,如图3所示,本发明实施例还可以采用方案2。

[0049]

所述方案2,棱锥由一个折射率n1的四棱锥6和一个折射率n2的正四棱台7构成。所述四棱锥6和正四棱台7有相同大小的底角α1。入射光波经四棱锥6和正四棱台7的折射,出射子光束夹角满足公式(5)

[0050]

β=(n1‑

n2)α1ꢀꢀꢀ

(5)

[0051]

仍以f=50为例,四棱锥6的折射率n1=1.5,正四棱台7的折射率n2=1.4,产生β=1.62deg的偏转夹角,代入公式(5)计算得到α1=16.2deg。

[0052]

所述本实施例方案2中,合理选择n1和n2的数值,可以同时满足底角增大和色散效应小的需求。

[0053]

所述四棱锥6和正四棱台7相接底面为正方形,边长为d2,所述四棱锥6的椎体高度满足公式(6)

[0054][0055]

正四棱台7朝向成像透镜3的右底面为正方形,边长为d3,满足公式(7)

[0056][0057]

正四棱台7左、右两底面的垂直距离h4满足公式(8)

[0058][0059]

根据所述参数确定公式,计算得到棱锥参数值,进而建立三维数字化模型数据文件。

[0060]

根据所述三维数字化模型数据文件,选择折射率为n2的打印材料,3d打印机从正四棱台7的右底面开始,沿底面垂线方向,逐层打印高度h4。改变打印材料,选择折射率为n1的打印材料,从正四棱台7左底面开始,继续沿底面垂线方向,逐层打印高度h3的四棱锥6,

最后进行抛光处理。

[0061]

当入射波前为单波长测量,无需考虑色散效应时,如图4所示,本发明实施例还可以采用方案3。

[0062]

所述方案3,棱锥由一个四棱锥8和一个正四棱台9构成。四棱锥8的锥尖朝向聚焦透镜4。四棱锥8和正四棱台9均采用折射率n的打印材料,四棱锥8的底角和正四棱台9的底角不同,分别为α1,为α2,入射光波经过四棱锥8和正四棱台9的折射,出射子光束夹角满足公式(9)

[0063]

β=(n

‑

1)(α1‑

α2)

ꢀꢀꢀ

(9)

[0064]

仍以f=50,n=1.5为例,产生β=1.62deg的偏转夹角,两底角之差只需满足(α1‑

α2)=3.24deg。

[0065]

所述四棱锥6和正四棱台的底角可以分别为33.24deg和30.24deg。也可以选择其他角度组合满足公式(9)。

[0066]

所述数字化3d打印棱锥1的大底角,克服了底角过小带来的锥顶角和锥面边缘锐度难以加工实现的困难。

[0067]

所述四棱锥8和正四棱台9相接底面为正方形,边长为d4,所述四棱锥6的椎体高度h5满足公式(10)

[0068][0069]

正四棱台9朝向成像透镜3的右底面为正方形,边长为d5,满足公式(11)

[0070][0071]

正四棱台9左、右两底面的垂直距离h6满足公式(12)

[0072][0073]

根据所述参数确定公式,计算得到各参数值,进而建立三维数字化模型数据文件。

[0074]

根据所述三维数字化模型数据文件,选择折射率为n的打印材料,3d打印机从正四棱台9的右底面开始,沿底面垂线方向,逐层打印,最后进行抛光处理。

[0075]

所述发明实施例中,数字化3d打印棱锥1的锥尖宽度由3d打印机的扫描激光的焦斑尺寸决定。以双光子3d打印机为例,数字化3d打印棱锥1的锥尖平台宽度约为160

‑

200nm,远远小于棱锥波前传感器的锥尖小于5μm的加工精度要求。

[0076]

如图1所示,所述发明实施例中,当入射光波w(x,y)的扰动增强,超出了数字化3d打印棱锥1的静态调制范围,聚焦光斑偏离锥尖,造成其中一个子光瞳像亮度增强,而另一个子光瞳像成为暗点,仅能判断扰动方向,不能进行定量计算。所述数字微反射镜5在x,y方向产生周期性倾斜调制信号,使x、y方向的两个子光瞳面上都可以探测光强分布,增大棱锥波前传感器的动态测量范围。

[0077]

如图5所示,当入射光波w(x,y)的动态扰动较小时,所述实施例中还可以去掉数字微反射镜5。

[0078]

以上的实施例仅限于解释本发明,本发明的保护范围应包括权利要求的全部内容,而且通过以上实施例,本领域技术人员即可以实现本发明权利要求的全部内容,实施例

中未作详细描述的属于本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1