一种用于评价工件表面形貌结构的激光散射检测方法

1.本发明涉及材料加工表面形貌结构的无损检测技术,特别是一种用于材料加工表面形貌结构的激光散射检测方法。

背景技术:

2.材料加工表面形貌结构是评价材料加工表面质量的重要参数。零件加工表面的纹理结构、形貌分布特征通常与零件性能直接相关。大多数情况下,评价零件加工表面质量采用粗糙度的算术平均高度ra,然而ra并不能确切地揭示材料加工表面地纹理结构、形貌分布等特征。两个加工表面地ra值相同,但两者的表面纹理结构和形貌分布可能完全不同,进而导致零件的性能相差悬殊。零件的性能并不单单决定于ra。例如零件的断裂强度、疲劳强度、抗腐蚀能力均和零件加工表面的最大高度rz密切相关。仅仅测量零件加工表面粗糙度ra,不能准确评价零件加工表面质量。为了更加合理并全面评价零件加工表面质量,非常有必要检测零件加工表面的纹理结构和形貌分布特征。

3.现有测量零件加工表面形貌结构的方法主要有接触式探针扫描、原子力显微探测、光学干涉仪测量、激光共聚焦显微观测、激光扫描检测等。其中接触式探针扫描需要接触零件加工表面,其测量精度受扫描速度影响,实际测量扫描速度低,检测效率低;原子力纤维探测主要针对于极小尺度的超精密加工表面检测,不适用于实际宏观零件加工表面检测;光学干涉仪测量利用迈克尔逊干涉原理测量零件加工表面高度变化,然而零件加工表面不能过于粗糙,否则难以形成干涉,实际测量困难;激光共聚焦显微观测,利用激光采用共聚焦显微原理,测量加工表面,测量效率低,适用于小尺寸的精密检测,不适用于实际宏观大尺寸零件加工表面的检测,并且对于透明材料检测效果会降低;另外,光学干涉仪测量和激光共聚焦显微观测都对工作距离有限制,需要贴近加工表面检测,对于实际零件,尤其是大尺寸零件的检测是必须要考虑的问题;激光扫描检测,采用结构光或者点激光测量加工表面,检测速度快,效率高,但对于精密加工表面,检测结果噪声大,信噪比低,数据处理困难。实际生产加工中,对于加工表面纹理结构和形貌特征的评价大多采用ra,不够科学。适用于实际生产加工中零件表面纹理结构和形貌特征的精密检测和评价仍然缺乏。因此,需要研发一种适用于大尺寸零件加工表面纹理结构和形貌特征检测,不受工作距离限制的高效精准的检测与评价方法。

技术实现要素:

4.为解决现有技术存在的上述问题,本发明提出一种用于评价工件表面形貌结构的激光散射检测方法,是采用线偏振的激光检测,不受加工表面粗糙度、工作距离的限制,通过调整激光束与零件加工表面的角度,根据加工材料表面准确的高度起伏方差和相关长度值,可以更加科学的评价加工表面的纹理结构和形貌特征,具有较高的检测效率和精度。

5.为了实现上述目的,本发明的技术方案如下:

6.一种用于评价工件表面形貌结构的激光散射检测方法,检测原理是采用线偏振的

激光检测,激光器发射检测激光,检测激光束经过起偏器(消光比大于1000),变为线偏振光,再经过偏振分光镜,照射到加工材料表面,加工材料表面上背散射光经过偏振分光镜,与入射光不同偏振状态的光被偏振分光镜反射,进而被探测器接受,通过改变加工材料表面与检测激光束的夹角,获得不同角度下加工表面背散射光的偏振状态分布,通过求解获得加工表面的高度起伏方差s2和相关长度s

al

,通过回归分析获得零件加工表面准确的高度起伏方差s2和相关长度s

al

值,实现加工表面纹理结构和形貌特征的精确检测与评价。

7.所述的材料是非透明的,例如金属、非金属(陶瓷、塑料、岩石)。激光波长选择尽量使激光在材料内部穿透深度小,减小表面以下的结构对检测结果的影响。材料表面是平面或者复杂曲面,面积不受限制,既适用于大面积的快速检测,如航空发动机涡轮叶片表面,也适用于小面积的精密检测,如100mm2以内表面。。

8.激光器提供光学系统的信号源;

9.起偏器放置于激光器出光口前端,使得激光偏振状态为线偏振激光;

10.偏振分光镜放置于扩束镜出光口的前方,用于分离不同偏振状态的光;

11.探测器用于探测表面背散射光偏振方向改变的光功率信号;

12.入射角的调整角度是0

‑

60

°

。

13.具体工艺如下:

14.步骤一、激光器发射激光,经过起偏器之后,激光变为线偏振光,经过偏振分光镜透射,照射到待测样品表面上;

15.步骤二、线偏振激光经过待测样品加工材料表面粗糙峰、纹理形貌背散射后,偏振状态发生改变;

16.步骤三、样品加工材料表面背散射光经过偏振分光镜,与原入射光偏振方向不同的光,被偏振分光镜反射,进而被探测器接受;

17.步骤四、改变激光束与样品表面的相对角度,如倾斜样品,获得样品在不同位置时的背散射光信号;

18.步骤五、基于不同位置处探测器接受背散射光偏振信号分布,求解获得加工表面的高度起伏方差s2和相关长度s

al

;

19.探测器测量的光信号主要取决于加工表面的高度起伏方差s2和相关长度s

al

,通过不同角度下加工表面背散射光的偏振状态,根据公式(1),求解不同角度处加工表面的高度起伏方差s2和相关长度s

al

;

[0020][0021]

其中,c

pp

、c

ps

、c

ss

、c

sp

分别表示不同偏振状态背散射光与入射光强度的比值;θ

i

、k分别表示入射光的入射角和波数;r

p

、r

s

表示不同偏振状态光在加工表面的振幅反射系数。

[0022]

每一个角度对应一个cpp、cps、css、csp值,而这些值只取决于s2和sal,那么检测两个不同入射角就能得到关于s2和sal的二元一次方程组,即可解出s2和sal。

[0023]

步骤六、通过不同角度的背散射光信号分布,求解不同角度处加工表面的纹理结构和形貌特征评价参数,即高度起伏方差和相关长度;通过线性回归法零件加工表面准确的高度起伏方差s2和相关长度s

al

值,实现加工表面纹理结构和形貌特征的精确检测与评价。

[0024]

需要说明的是,本发明方法利用的是偏振激光的背散射检测材料加工表面纹理形貌,只检测背散射光的退偏程度并不检测光强。当改变入射角时,背散射光强度相应改变。如增大入射角后,能够返回偏振分光棱镜的背散射光强减小,但是通过检测背散射光中退偏振光所占的比重表示材料加工表面引起的退偏程度,进而得到表面纹理形貌信息。本发明不适用于天然创成表面,只适用于机械加工表面。适用于加工表面微粗糙峰斜率远大于1的加工表面。

[0025]

与现有技术相比,本发明具有以下有益效果:

[0026]

1、通过调整激光束与零件加工表面的角度,调整激光入射角,可以测量0

‑

90

°

入射角下加工表面背散射光的偏振光信号;

[0027]

2、根据加工材料表面准确的高度起伏方差和相关长度值,可以更加科学的评价加工表面的纹理结构和形貌特征;

[0028]

3、不受加工表面粗糙度限制,可以实现对从超精密加工表面到精密加工表面纹理结构和形貌特征的检测与评价;

[0029]

4、不受工作距离的限制,可以实现复杂曲面的加工表面纹理结构和形貌特征的检测与评价;

[0030]

5、操作方便,可以实现无损无接触地快速检测全局损伤,检测效率高,适合集成到生产线上进行在线检测。

附图说明

[0031]

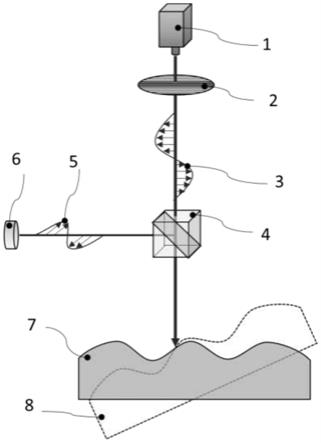

图1表示本发明检测方法的原理示意图;

[0032]

图2是实施例1中背散射光系数与入射角的光系曲线;

[0033]

图3是实施例1中退偏系数随入射角的变化最佳拟合曲线。

[0034]

图中,1、激光器,2、起偏器,3、入射激光偏振状态,4、偏振分光镜,5、与入射光不同偏振状态的光,6、探测器,7、样品加工表面,8、样品加工表面与检测激光束不同角度。

具体实施方式

[0035]

下面结合附图对本发明进行进一步地描述。

[0036]

如图1所示,一种用于材料加工表面形貌结构的激光散射检测方法,

[0037]

激光器1提供光学系统的信号源;

[0038]

起偏器2放置于激光器1出光口前端,使激光偏振状态变为线偏振激光3;

[0039]

偏振分光镜4放置于起偏器2出光口的前方,用于分离由样品表面背散射的不同偏振状态的光;

[0040]

探测器6用于探测表面背散射光偏振方向改变5的光功率信号;

[0041]

检测中以调整检测激光束的入射角和检测位置8,获得不同位置处0

‑

90

°

入射角下加工表面的背散射光信号分布;

[0042]

通过回归分析获得零件加工表面准确的高度起伏方差s2和相关长度s

al

值,实现加工表面纹理结构和形貌特征的精确检测与评价。

[0043]

实施例1

[0044]

以不锈钢40cr作为工件,本发明用于材料加工表面形貌结构的激光散射检测方法,包括如下步骤:

[0045]

步骤一、激光器1发射激光,经过起偏器2之后,激光变为线偏振光3,经过偏振分光镜4透射,照射到待测样品7上;

[0046]

步骤二、线偏振激光经过待测样品加工表面7表面粗糙峰、纹理形貌背散射后,偏振状态发生改变;

[0047]

步骤三、样品加工表面7表面背散射光经过偏振分光镜4,与原入射光偏振方向不同的光5,被偏振分光镜4反射,进而被探测器6接受;

[0048]

步骤四、改变激光束与样品表面的相对角度,如倾斜样品,到位置8,获得样品在位置8时的背散射光信号;

[0049]

步骤五、基于不同位置处探测器6接受背散射光偏振信号分布,求解获得加工表面的高度起伏方差s2和相关长度s

al

;

[0050]

探测器6测量的光信号主要取决于加工表面的高度起伏方差s2和相关长度s

al

,通过不同角度下加工表面背散射光的偏振状态,根据公式(1),求解不同角度处加工表面的高度起伏方差s2和相关长度s

al

;

[0051][0052]

其中,c

pp

、c

ps

、c

ss

、c

sp

分别表示不同偏振状态背散射光与入射光强度的比值;θ

i

、k分别表示入射光的入射角和波数;r

p

、r

s

表示不同偏振状态光在加工表面的振幅反射系数。

[0053]

步骤六、通过线性回归法零件加工表面准确的高度起伏方差s2和相关长度s

al

值,实现加工表面纹理结构和形貌特征的精确检测与评价。

[0054]

不锈钢40cr精磨表面的纹理形貌的偏振激光散射检测中背散射光系数与入射角的光系如图2,随着入射角增大,偏振激光背散射系数逐渐减小,相比较入射光,背散射光强度远远小于入射光。根据式(2),计算背散射光退偏系数。

[0055][0056]

式中d

p

、d

s

分别表示入射激光分别为p光和s光时,背散射光的退偏系数。由式(2)可知,背散射光的退偏系数主要取决于表面的背散射系数。结合式(1),表面得背散射系数只与高度起伏方差s2和相关长度s

al

值,因此背散射光的退偏系数也只与高度起伏方差s2和相关长度s

al

值相关。

[0057]

实验测得不同入射角下偏振激光背散射退偏系数分布,联立方程组解出不锈钢

40cr精磨表面纹理形貌的高度起伏方差s2和相关长度s

al

值。通过线性回归分析,得到退偏系数随入射角的变化最佳拟合曲线,如图3所示,确定不锈钢40cr精磨表面纹理形貌的高度起伏方差s2和相关长度s

al

值分别为0.006μm2和1.59μm。

[0058]

本发明不局限于本实施例,任何在本发明披露的技术范围内的等同构思或者改变,均列为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1