一种玻璃缺陷检测方法、系统及设备与流程

1.本发明涉及图像检测领域,特别涉及一种玻璃缺陷检测方法、系统及设备。

背景技术:

2.玻璃片生产过程中,容易出现多种的缺陷,如气泡、划痕、结石、夹杂物,翘曲等问题,有缺陷的玻璃进入昂贵的设备时可能破碎而损坏设备,或是影响产品质量,因此,需要对玻璃进行缺陷检测,以提高玻璃品质和生产效率。传统的玻璃缺陷检测通常是人工检测。

3.但现有的玻璃缺陷检测中,多为人工检测,检测速度慢同时检测的准确率低。

技术实现要素:

4.为克服目前的玻璃缺陷检测中,多为人工检测,检测速度慢同时检测的准确率低的技术问题,本发明提供了一种玻璃缺陷检测方法、系统及设备。

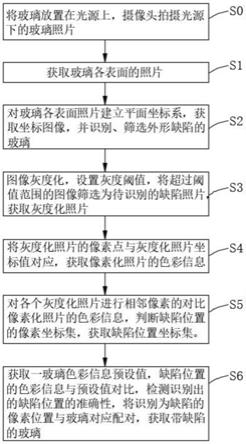

5.本发明提供了一种玻璃检测方法,其包括如下步骤:步骤s1:获取玻璃各表面的照片;步骤s2:对玻璃各表面照片建立平面坐标系,获取坐标图像,并识别、筛选外形缺陷的玻璃;步骤s3:图像灰度化,设置灰度阈值,将超过阈值范围的图像筛选为待识别的缺陷照片,获取灰度化照片;步骤s4:将灰度化照片的像素点与灰度化照片坐标值对应,获取像素化照片的色彩信息;步骤s5:对各个灰度化照片进行相邻像素的对比像素化照片的色彩信息,判断缺陷位置的像素坐标集,获取缺陷位置坐标集。

6.优选地,在步骤s2具体步骤还包括步骤s21~s22:步骤s21:对玻璃各表面照片放置等距离的垂直方向上与水平方向上的线条,并组成坐标系;步骤s22:判断玻璃表面照片上的外部线条与坐标系上的线条是否平行或者垂直,以识别、筛选外形缺陷的玻璃。

7.优选地,步骤s1之前还包括如下步骤:步骤s0:将玻璃放置在光源上,摄像头拍摄光源下的玻璃照片。

8.优选地,步骤s5之后还包括:步骤s6:获取一玻璃色彩信息预设值,缺陷位置的色彩信息与预设值对比,检测识别出的缺陷位置的准确性,将识别为缺陷的像素位置与玻璃对应配对,获取带缺陷的玻璃。

9.优选地,在步骤s4具体步骤还包括步骤s41~s42:步骤s41:获取灰度化照片中的像素点的色彩信息;步骤s42:将灰度化照片的像素点坐标值与像素点色彩信息匹配。

10.优选地,步骤s5包括以下步骤:步骤s51:将各个灰度化照片按照坐标划分为多个区域,获取区域灰度化照片;步骤s52:按照区域进行对比相邻区域的色彩信息以及区域内对比相邻位置的色彩信息,获取色彩信息异常的像素点坐标;步骤s53:将像素点坐标汇集,获取缺陷位置的坐标。

11.一种玻璃检测系统,其包括:照片获取单元:用于获取玻璃各表面的照片;坐标图像获取单元:用于在玻璃各表面照片建立平面坐标系,识别、筛选外形缺陷的玻璃;灰度化照片获取单元:图像灰度化,设置灰度阈值,将超过阈值范围的图像筛选为待识别的缺陷照片;色彩信息获取单元:将灰度化照片的像素点与灰度化照片坐标值对应,获取像素化照片

的色彩信息;缺陷位置坐标集获取单元:对各个灰度化照片进行相邻像素的对比像素化照片的色彩信息,收集缺陷位置的像素坐标集,获取缺陷位置坐标集。

12.优选地,色彩信息获取单元包括:像素点色彩信息获取单元:获取灰度化照片中的像素点的色彩信息;像素点匹配单元:将灰度化照片的像素点坐标值与像素点色彩信息匹配。

13.优选地,缺陷位置坐标集获取单元包括:区域灰度化照片获取单元:将各个灰度化照片按照坐标划分为多个区域,获取区域灰度化照片;异常像素点坐标获取单元:按照区域进行对比相邻区域的色彩信息以及区域内对比相邻位置的色彩信息,获取色彩信息异常的像素点坐标;缺陷区域的坐标获取单元:将像素点坐标汇集,获取缺陷区域的坐标。

14.一种玻璃检测设备,包括摄像头、发光源、储存器与处理器,所述摄像头与处理器连接,所述发光源设置于摄像头下;所述摄像头用于拍摄采集玻璃各表面的照片,待检测玻璃覆盖于所述发光源上;所述存储器中存储有计算机程序,上述计算机程序被设置为运行时执行上述的一种玻璃检测方法;所述处理器被设置为通过所述计算机程序执行上述的一种玻璃检测方法。

15.与现有技术相比,本发明提供的一种玻璃检测方法、系统及设备,具有以下优点:

16.1.一种玻璃检测方法,通过图像灰度化,将缺陷区域与正常区域区分,提高机器对图像的识别准确度,通过像素点的坐标对应像素点的色彩信息,使机器对比相邻的像素照片的色彩信息,获取缺陷的像素点,通过像素点的坐标位置,对应判断缺陷位置的坐标位置,从而获取缺陷的玻璃以及玻璃的缺陷位置,灰度化及色彩信息对比可准确找出玻璃的缺陷,通过坐标对应到缺陷位置,简化了检测的过程,提高了检测的准确性,避免人工进行检测,降低误检率。

17.2.对玻璃表面照片建立坐标系,通过坐标系的线条与外部线条进行对比,排除存在外形缺陷的玻璃,提高将外形缺陷的玻璃剔除出检测的范围,减少玻璃检测的总数量,加快检测的总速度,简化检测的过程,提高检测的使用体验。

18.3.所述光源可使摄像头在拍摄玻璃时,可使玻璃的缺陷位置可折射光源发射的光线,突出玻璃的缺陷,提高玻璃检测的便利性。

19.4.通过与预设值进行对比,再次检测玻璃的缺陷位置,可提高检测准确性,避免因光线等问题影响检测的结果,减少因误测导致玻璃被错误定为带缺陷玻璃。

20.5.获取像素点的色彩信息,通过像素点的坐标与色彩信息的匹配,使得缺陷的像素点通过色彩信息直接获取像素点坐标,即其所处的位置,通过坐标对应到具体的位置上,提高检测的准确度,并且可减少位置检测的误差,同时可准确地判断缺陷的大小,提高检测的多样性。

21.6.通过坐标划分灰度化照片的区域,按照区域进行相邻区域的色彩信息,获取色彩信息异常的像素点坐标,可降低对比的数量,通过区域对比可减少检测的时间,提高检测的速度,同时区域对比可避免检测到未符合条件的像素点,提高检测的准确度。

22.7.一种玻璃检测系统,其使用了玻璃检测方法,通过图像灰度化与像素点的色彩信息进行相邻像素点的对比,获取缺陷的像素点及像素点坐标,进而获取缺陷的具体坐标位置,判断玻璃是否为带缺陷,简化了检测的过程,提高用户的使用体验。

23.8.一种玻璃检测设备,其使用上述提供的一种玻璃检测方法,可将外形的缺陷首

先区分,并将其从待检测的玻璃中挑选出来,减少后续检测的总量,提高检测速度,通过图像的色彩信息对比以及坐标信息与色彩信息的对应匹配,获取玻璃缺陷的位置,并可以获取缺陷的大小,提高检测的多样性,同时简化检测的过程,进一步地,通过区域的对比,提高检测的速度,降低检测的误判程度,提高检测的精确度。

附图说明

24.图1是本发明第一实施例提供的一种玻璃缺陷检测方法的流程图;

25.图2是本发明第一实施例提供的一种玻璃缺陷检测方法中的步骤s2的细节流程图;

26.图3是本发明第一实施例提供的一种玻璃缺陷检测方法中的步骤s4的细节流程图;

27.图4是本发明第一实施例提供的一种玻璃缺陷检测方法中的步骤s5的细节流程图;

28.图5是本发明第二实施例提供的一种玻璃缺陷检测系统中的整体模块图;

29.图6是本发明第二实施例提供的一种玻璃缺陷检测系统中的色彩信息获取单元的模块图;

30.图7是本发明第二实施例提供的一种玻璃缺陷检测系统中的缺陷位置坐标集获取单元的模块图;

31.图8是本发明第三实施例提供的一种玻璃缺陷检测设备整体结构示意图。

32.附图标记说明:

33.100、一种玻璃缺陷检测系统;10、照片获取单元;20、坐标图像获取单元;30、灰度化照片获取单元;40、色彩信息获取单元;50、缺陷位置坐标集获取单元;

34.401、像素点色彩信息获取单元;402、像素点匹配单元;501、区域灰度化照片获取单元;502、异常像素点坐标获取单元;503、缺陷区域的坐标获取单元;

35.1、一种玻璃缺陷检测设备;11、摄像头;12、处理器;13、储存器。

具体实施方式

36.为了使本发明的目的,技术方案及优点更加清楚明白,以下结合附图及实施实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

37.请参阅图1,本发明第一实施例提供了一种玻璃缺陷检测方法,包括以下步骤:

38.步骤s1:获取玻璃各表面的照片;

39.可以理解,获取各表面的照片,可从多个角度进行分析检测玻璃的缺陷,增加检测的样本数,从多个样本进行检测,避免检测出现纰漏,提高检测的精确度。

40.步骤s2:对玻璃各表面照片建立平面坐标系,获取坐标图像,并识别、筛选外形缺陷的玻璃;

41.可以理解,通过建立平面坐标系,可对图像上的像素点进行像素点的坐标匹配,同时,可通过坐标系对玻璃外形判断,将外形缺陷(如弯曲、翘曲等问题)从检测样本中挑选,可减少后续检测的样本数,提高检测的速度。

42.步骤s3:图像灰度化,设置灰度阈值,将超过阈值范围的图像筛选为待识别的缺陷照片,获取灰度化照片;

43.可以理解,通过对图像灰度化处理,通过灰度化图像中特有的单通道信息进行检测,设定标准图像的灰度阈值,判断图像中灰度值是否超过设定的阈值,超过阈值即记为待识别的缺陷照片,简化检测的整体流程。

44.步骤s4:将灰度化照片的像素点与灰度化照片坐标值对应,获取像素化照片的色彩信息;

45.可以理解,通过像素点与坐标值对应匹配,通过坐标对应到具体的像素点,获取具体像素点的位置,将像素点的色彩信息与像素点坐标值对应,使得灰度化照片的像素点色彩信息与坐标值对应匹配,使缺陷位置可通过像素点坐标值直接获取,提高检测的速度。

46.步骤s5:对各个灰度化照片进行相邻像素的对比像素化照片的色彩信息,判断缺陷位置的像素坐标集,获取缺陷位置坐标集。

47.可以理解,通过对灰度化照片在相邻的像素进行对比色彩信息,以判断缺陷位置的像素坐标集,以此获取缺陷位置的坐标,同构坐标获取具体的缺陷位置的坐标,可提高缺陷检测精确度,加快检测的速度。

48.可以理解,一种玻璃检测方法,通过图像灰度化,将缺陷区域与正常区域区分,提高机器对图像的识别准确度,通过像素点的坐标对应像素点的色彩信息,使机器对比相邻的像素照片的色彩信息,获取缺陷的像素点,通过像素点的坐标位置,对应判断缺陷位置的坐标位置,从而获取缺陷的玻璃以及玻璃的缺陷位置,灰度化及色彩信息对比可准确找出玻璃的缺陷,通过坐标对应到缺陷位置,简化了检测的过程,提高了检测的准确性,避免人工进行检测,降低误检率。

49.步骤s1之前还包括如下步骤:

50.步骤s0:将玻璃放置在光源上,摄像头拍摄光源下的玻璃照片。

51.可以理解,所述光源可使摄像头在拍摄玻璃时,可使玻璃的缺陷位置可折射光源发射的光线,突出玻璃的缺陷,提高玻璃检测的便利性。

52.步骤s5之后还包括:

53.步骤s6:获取一玻璃色彩信息预设值,缺陷位置的色彩信息与预设值对比,检测识别出的缺陷位置的准确性,将识别为缺陷的像素位置与玻璃对应配对,获取带缺陷的玻璃。

54.可以理解,通过与预设值进行对比,再次检测玻璃的缺陷位置,可提高检测准确性,避免因光线等问题影响检测的结果,减少因误测导致玻璃被错误定为带缺陷玻璃。

55.请参阅图2,在步骤s2具体步骤还包括步骤s21~s22:

56.步骤s21:对玻璃各表面照片放置等距离的垂直方向上与水平方向上的线条,并组成坐标系;

57.步骤s22:判断玻璃表面照片上的外部线条与坐标系上的线条是否平行或者垂直,以识别、筛选外形缺陷的玻璃。

58.可以理解,对玻璃表面照片建立坐标系,通过坐标系的线条与外部线条进行对比,排除存在外形缺陷的玻璃,提高将外形缺陷的玻璃剔除出检测的范围,减少玻璃检测的总数量,加快检测的总速度。

59.请参阅图3,在步骤s4具体步骤还包括步骤s41~s42:

60.步骤s41:获取灰度化照片中的像素点的色彩信息;

61.步骤s42:将灰度化照片的像素点坐标值与像素点色彩信息匹配。

62.可以理解,获取像素点的色彩信息,通过像素点的坐标与色彩信息的匹配,使得缺陷的像素点通过色彩信息直接获取像素点坐标,即其所处的位置,通过坐标对应到具体的位置上,提高检测的准确度,并且可减少位置检测的误差,同时可准确地判断缺陷的大小,提高检测的多样性。

63.请参阅图4,在步骤s5具体步骤还包括步骤s51~s52:

64.步骤s51:将各个灰度化照片按照坐标划分为多个区域,获取区域灰度化照片;

65.步骤s52:按照区域进行对比相邻区域的色彩信息以及区域内对比相邻位置的色彩信息,获取色彩信息异常的像素点坐标;

66.步骤s53:将像素点坐标汇集,获取缺陷位置的坐标。

67.可以理解,通过坐标划分灰度化照片的区域,按照区域进行相邻区域的色彩信息,获取色彩信息异常的像素点坐标,可降低对比的数量,通过区域对比可减少检测的时间,提高检测的速度,同时区域对比可避免检测到未符合条件的像素点,提高检测的准确度。

68.请参阅图5,本发明第二实施例提供了一种玻璃缺陷检测系统100,包括:

69.照片获取单元10:用于获取玻璃各表面的照片;

70.坐标图像获取单元20:用于在玻璃各表面照片建立平面坐标系,识别、筛选外形缺陷的玻璃;

71.灰度化照片获取单元30:图像灰度化,设置灰度阈值,将超过阈值范围的图像筛选为待识别的缺陷照片;

72.色彩信息获取单元40:将灰度化照片的像素点与灰度化照片坐标值对应,获取像素化照片的色彩信息;

73.缺陷位置坐标集获取单元50:对各个灰度化照片进行相邻像素的对比像素化照片的色彩信息,收集缺陷位置的像素坐标集,获取缺陷位置坐标集。

74.可以理解,通过相邻像素之间进行对比色彩信息,判断缺陷像素点的坐标,通过相邻像素之间的比对,获取缺陷像素点的坐标集,依次获取缺陷位置的坐标集,提高了缺陷位置的检测精确度,同时提高检测的速度。

75.请参阅图6,色彩信息获取单元40包括:

76.像素点色彩信息获取单元401:获取灰度化照片中的像素点的色彩信息;

77.像素点匹配单元402:将灰度化照片的像素点坐标值与像素点色彩信息匹配。

78.可以理解,将灰度化照片中的像素点的色彩信息与坐标值进行匹配,使得后续对像素点进行对比时,可通过像素点的色彩信息与坐标值的匹配,可快速地从判断为缺陷像素点匹配对应像素点坐标值,获取具体的缺陷像素点的坐标集,提高检测的速度与精确度。

79.请参阅图7,缺陷位置坐标集获取单元50包括:

80.区域灰度化照片获取单元501:将各个灰度化照片按照坐标划分为多个区域,获取区域灰度化照片;

81.异常像素点坐标获取单元502:按照区域进行对比相邻区域的色彩信息以及区域内对比相邻位置的色彩信息,获取色彩信息异常的像素点坐标;

82.缺陷区域的坐标获取单元503:将像素点坐标汇集,获取缺陷区域的坐标。

83.可以理解,通过坐标划分灰度化照片的区域,按照区域进行相邻区域的色彩信息,获取色彩信息异常的像素点坐标,可降低对比的数量,通过区域对比可减少检测的时间,提高检测的速度,同时区域对比可避免检测到未符合条件的像素点,提高检测的准确度。

84.可以理解,本发明第二实施例提供的一种玻璃检测系统,其使用了第一实施例提供的玻璃检测方法,通过图像灰度化与像素点的色彩信息进行相邻像素点的对比,获取缺陷的像素点及像素点坐标,进而获取缺陷的具体坐标位置,判断玻璃是否为带缺陷,简化了检测的过程,提高用户的使用体验。

85.请参阅图8,本发明第三实施例提供了一种玻璃缺陷检测设备1,用于对玻璃缺陷位置的检测,包括摄像头11、发光源、储存器13与处理器12。

86.所述摄像头11与处理器12连接,所述发光源设置于摄像头11下;所述摄像头11用于拍摄采集玻璃各表面的照片,待检测玻璃覆盖于所述发光源上;

87.所述存储器中存储有计算机程序,上述计算机程序被设置为运行时执行所述第一实施例中所述一种玻璃检测方法;所述处理器12被设置为通过所述计算机程序执行执行所述第一实施例中所述一种玻璃检测方法。

88.可以理解,本发明第三实施例提供了一种玻璃检测设备,其使用上述第一实施例提供的一种玻璃检测方法,可将外形的缺陷首先区分,并将其从待检测的玻璃中挑选出来,减少后续检测的总量,提高检测速度,通过图像的色彩信息对比以及坐标信息与色彩信息的对应匹配,获取玻璃缺陷的位置,并可以获取缺陷的大小,提高检测的多样性,同时简化检测的过程,进一步地,通过区域的对比,提高检测的速度,降低检测的误判程度,提高检测的精确度。

89.与现有技术相比,本发明提供的一种玻璃检测方法、系统及设备,具有以下优点:

90.1.一种玻璃检测方法,通过图像灰度化,将缺陷区域与正常区域区分,提高机器对图像的识别准确度,通过像素点的坐标对应像素点的色彩信息,使机器对比相邻的像素照片的色彩信息,获取缺陷的像素点,通过像素点的坐标位置,对应判断缺陷位置的坐标位置,从而获取缺陷的玻璃以及玻璃的缺陷位置,灰度化及色彩信息对比可准确找出玻璃的缺陷,通过坐标对应到缺陷位置,简化了检测的过程,提高了检测的准确性,避免人工进行检测,降低误检率。

91.2.对玻璃表面照片建立坐标系,通过坐标系的线条与外部线条进行对比,排除存在外形缺陷的玻璃,提高将外形缺陷的玻璃剔除出检测的范围,减少玻璃检测的总数量,加快检测的总速度,简化检测的过程,提高检测的使用体验。

92.3.所述光源可使摄像头在拍摄玻璃时,可使玻璃的缺陷位置可折射光源发射的光线,突出玻璃的缺陷,提高玻璃检测的便利性。

93.4.通过与预设值进行对比,再次检测玻璃的缺陷位置,可提高检测准确性,避免因光线等问题影响检测的结果,减少因误测导致玻璃被错误定为带缺陷玻璃。

94.5.获取像素点的色彩信息,通过像素点的坐标与色彩信息的匹配,使得缺陷的像素点通过色彩信息直接获取像素点坐标,即其所处的位置,通过坐标对应到具体的位置上,提高检测的准确度,并且可减少位置检测的误差,同时可准确地判断缺陷的大小,提高检测的多样性。

95.6.通过坐标划分灰度化照片的区域,按照区域进行相邻区域的色彩信息,获取色

彩信息异常的像素点坐标,可降低对比的数量,通过区域对比可减少检测的时间,提高检测的速度,同时区域对比可避免检测到未符合条件的像素点,提高检测的准确度。

96.7.一种玻璃检测系统,其使用了玻璃检测方法,通过图像灰度化与像素点的色彩信息进行相邻像素点的对比,获取缺陷的像素点及像素点坐标,进而获取缺陷的具体坐标位置,判断玻璃是否为带缺陷,简化了检测的过程,提高用户的使用体验。

97.8.一种玻璃检测设备,其使用上述提供的一种玻璃检测方法,可将外形的缺陷首先区分,并将其从待检测的玻璃中挑选出来,减少后续检测的总量,提高检测速度,通过图像的色彩信息对比以及坐标信息与色彩信息的对应匹配,获取玻璃缺陷的位置,并可以获取缺陷的大小,提高检测的多样性,同时简化检测的过程,进一步地,通过区域的对比,提高检测的速度,降低检测的误判程度,提高检测的精确度。

98.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的原则之内所作的任何修改,等同替换和改进等均应包含本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1