一种筒类泵分腔水压试验工装的制作方法

1.本发明涉及泵体试验技术领域,尤其涉及一种筒类泵分腔水压试验工装。

背景技术:

2.对于高、低压腔进行分腔试压,普遍运用的方法是两者分开测试,即先试低压腔高压腔再试高压腔低压腔。此种测试方法虽然能满足产品的质量需求,但是无法完全模拟高、低压腔同时存在时,产品的实际状态,因而急需改变。

技术实现要素:

3.本发明的目的是为了解决上述的问题,而提出的一种筒类泵分腔水压试验工装。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种筒类泵分腔水压试验工装,包括:

6.筒体,所述筒体采用两端连通的中空结构,所述筒体的两端开口处均设置有密封盖组件;

7.高压端内封件,所述高压端内封件的外径与筒体中部内径相等,所述高压端内封件将筒体内分隔成高压腔和低压腔;

8.所述高压腔和低压腔的内壁上分别开设有高压注水口和低压注水口,所述高压注水口和低压注水口上分别设置有注水法兰密封件。

9.可选地,所述筒体上设有排水口,所述排水口处设置有焊接管法兰。

10.可选地,所述密封盖组件包括高压密封组件和低压密封组件;

11.所述高压密封组件由第一六角头螺栓、第一平垫圈、高压端盖、高压端盖板和第一密封垫构成,所述高压端盖通过第一六角头螺栓安装在高压注水口处,所述第一六角头螺栓与高压端盖之间设置有第一平垫圈,所述高压端盖和筒体之间设置有第一密封垫;

12.所述低压密封组件由第二平垫圈、第二六角头螺栓、低压端盖和第二密封垫构成,所述低压端盖通过第二六角头螺栓安装在低压注水口处,所述第二六角头螺栓与低压端盖之间设置有第二平垫圈,所述低压端盖和筒体之间设置有第二密封垫。

13.可选地,所述低压端盖上轴向设置有联结螺柱,所述联结螺柱延伸至低压腔内,在高压腔内液体的液压下高压端内封件与联结螺柱相抵。

14.可选地,所述高压端盖靠内的一侧设置有饱和激振驱动机构,所述高压端盖上设置有用于封闭饱和激振驱动机构的高压端盖板,所述高压端盖板通过丝杠和第一六角螺母固定在高压端盖上。

15.可选地,所述饱和激振驱动机构由耐压油缸、活塞杆、连接套、弹性杆和柔性空心球构成,所述耐压油缸设置在高压端盖上,所述耐压油缸的活塞杆延伸至高压腔内并与连接套固定连接,所述连接套上固定连接有弹性杆,所述弹性杆的端部固定连接有柔性空心球。

16.可选地,所述高压端内封件包括内封板,所述内封板采用实心结构,所述内封板在

高压腔内液体的液压下将高压腔和内压腔封闭。

17.可选地,所述高压端内封件包括内封板,所述内封板靠近高压腔一侧开设有第一空腔,所述内封板的中部开设有第二空腔;

18.所述内封板靠近低压腔的一端一体成型设置有一圈凸起,所述凸起内开设有第三空腔;

19.所述第一空腔通过一个通道延伸至凸起处并与第三空腔连通,所述第二空腔与第一空腔连通,所述第一空腔和第二空腔之间设置有将二者封闭的隔膜;

20.所述隔膜在未受外力的时收缩,所述隔膜在第二空腔内气压的作用下伸展,并将第一空腔与第三空腔之间的通道阻隔。

21.可选地,所述注水法兰密封件包括第二六角螺母、第三平垫圈、第三六角头螺栓、法兰封板和橡胶o型圈;

22.所述法兰封板的数量为两个且均通过第二六角螺母和第三六角头螺栓安装在筒体的高压注水口和低压注水口处,所述第三平垫圈设置在第三六角头螺栓和法兰封板之间,所述橡胶o型圈设置在法兰封板和筒体之间,所述法兰封板上开设有出气孔、注水孔。

23.本发明具备以下优点:

24.本发明通过在高压腔和低压腔的内壁上分别开设有高压注水口和低压注水口,从而可以在水压试验时,同步进行高低压试验,通过高压腔和低压腔之间设置高压端内封件,因高压腔的压力大于低压腔的压力,因此高压端内封件发生自锁紧密封,将高压腔和低压腔界分,保证了高压腔和低压腔压力测量时的密封性和稳定。

25.本发明通过设置饱和激振驱动机构,模拟了筒体在液体饱和且流动状态下的承受压力试验,通过设置柔性空心球,可以随着筒体内压力的变化而改变体积,筒体内压力相对较小时,柔性空心球体积相对较大,可以带动更大范围内流体运动;筒体内压力相对较大时,柔性空心球体积相对较小,在流体中运动阻力小,可以实现筒体在高压下的高频运动耐压测试。

附图说明

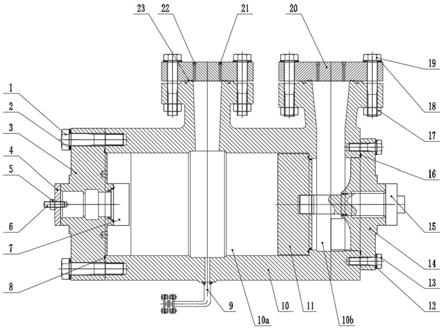

26.图1为本发明实施例一的整体结构示意图;

27.图2为本发明实施例二的整体结构示意图;

28.图3为本发明图2中高压端内封件示意图;

29.图4为本发明实施例三示意图;

30.图5为本发明实施例三另一种状态示意图。

31.图中:1第一六角头螺栓、2第一平垫圈、3高压端盖、4高压端盖板、5第一六角螺母、6丝杠、7饱和激振驱动机构、71耐压油缸、72活塞杆、73连接套、74弹性杆、75柔性空心球、8第一密封垫、9焊接管法兰、10筒体、10a高压腔、10b低压腔、11高压端内封件、111内封板、112隔膜、113第一空腔、114第二空腔、115凸起、116第三空腔、12第二平垫圈、13第二六角头螺栓、14低压端盖、15联结螺柱、16第二密封垫、17第二六角螺母、18第三平垫圈、19第三六角头螺栓、20法兰封板、21出气孔、22注水孔、23橡胶o型圈。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

33.实施例一

34.参照图1,筒体10采用两端连通的中空结构,筒体10上设有排水口,排水口处设置有焊接管法兰9,值得一提的是,焊接管法兰9在整个工装中的最低点,与筒体10焊接在一起,水压试验完成后排水使用。

35.参照图1,筒体10的两端开口处均设置有密封盖组件,密封盖组件包括高压密封组件和低压密封组件,具体如下:

36.高压密封组件由第一六角头螺栓1、第一平垫圈2、高压端盖3、高压端盖板4和第一密封垫8构成。高压端盖3通过第一六角头螺栓1安装在高压注水口处,用于将高压注水口封闭,第一六角头螺栓1与高压端盖3之间设置有第一平垫圈2,第一平垫圈2用于增加第一六角头螺栓1与高压端盖3之间的密封性,高压端盖3和筒体10之间设置有第一密封垫8,第一密封垫8用于增加高压端盖3和筒体10之间的密封性。

37.低压密封组件由第二平垫圈12、第二六角头螺栓13、低压端盖14和第二密封垫16构成。低压端盖14通过第二六角头螺栓13安装在低压注水口处,用于将抵压注水口封闭,第二六角头螺栓13与低压端盖14之间设置有第二平垫圈12,第二平垫圈12用于密封第二六角头螺栓13与低压端盖14,低压端盖14和筒体10之间设置有第二密封垫16,第二密封垫圈16用于密封低压端盖14和筒体10。

38.参照图1,高压端内封件11的外径与筒体10中部内径相等,高压端内封件11将筒体10内分隔成高压腔10a和低压腔10b。

39.参照图1,在本实施例中,高压端内封件11包括内封板111,内封板111采用实心结构,内封板111在高压腔10a内液体的液压下将高压腔10a和内压腔10b封闭。在测试时高压腔10a内注入的液体压强大于低压腔10b,因而高压端内封件11会在压腔10a内液体压强下将高压腔10a和内压腔10b之间密封。

40.位于低压腔10b一侧密封盖组件上设置有联结螺柱15,即低压端盖14上轴向设置有联结螺柱15,联结螺柱15延伸至低压腔10b内,在高压腔10a内液体的液压下高压端内封件11与联结螺柱15相抵,联结螺柱15的原理是:给高压端内封件11提供一个支撑,参照图1,高压端内封件11在液压下,其四周与筒体10的内壁上设置的一个阻隔圈相抵,但是由于该处阻隔圈相比筒体10的其他部位较为脆弱,在高压下压力集中在此处容易导致阻隔圈率先崩裂,因而通过联结螺柱15的支撑,使得大部分压力施加在联结螺柱15处。在本实施例中,相抵既可以指二者在压力的作用下相抵,失去压力相互分离,可以在高压端内封件11上设置螺纹孔并与联结螺柱15螺纹连接。

41.参照图1,高压腔10a和低压腔10b的内壁上分别开设有高压注水口和低压注水口,二者可以在筒体10上径向开设,高压注水口和低压注水口上分别设置有注水法兰密封件。注水法兰密封件包括第二六角螺母17、第三平垫圈18、第三六角头螺栓19、法兰封板20和橡胶o型圈23,具体设置方式如下:

42.法兰封板20的数量为两个且均通过第二六角螺母17和第三六角头螺栓19安装在筒体10的高压注水口和低压注水口处,第三平垫圈18设置在第三六角头螺栓19和法兰封板

20之间,用于第三六角头螺栓19和法兰封板20之间的密封,橡胶o型圈23设置在法兰封板20和筒体10之间,用于法兰封板20和筒体10之间的密封,法兰封板20上开设有出气孔21、注水孔22,注水孔22用于注水试验,出气孔21用于排出筒体10内多以的气体。

43.试验操作过程如下:

44.第一步:在筒体的高压注水口和低压注水口上按图1所示装配注水法兰密封件;

45.第二步:将高压端内封件11装入筒体10内,并将其放置在高压腔10a和低压腔10b之间,利用联结螺柱15螺纹拧紧;

46.第三步:将其高压密封组件和低压密封组件按图1所示装配;

47.第四步:先将高压腔10a增压至25mpa保压,再将低压腔10b增压至15mpa保压。此时因高压腔10a的压力大于低压腔10b的压力,因此高压端内封件11发生自锁紧密封,将高压腔10a和低压腔10b界分,而联结螺柱15与低压端盖14之间采用了径向密封,联结螺柱15有少许轴向移动也不会发生泄漏。

48.第五步:再将高压腔10a缓慢增压至40mpa。此时高压腔40mpa,低压腔15mpa同时测试。满足模拟产品的实际使用状态。

49.实施例二

50.参照图2和图3,本实施例与实施例一的区别在于,对高压端内封件11进一步改进,具体如下:

51.高压端内封件11包括内封板111,内封板111靠近高压腔10a一侧开设有第一空腔113,内封板111的中部开设有第二空腔114,第一空腔113和第二空腔114可以采用圆形空腔,矩形空腔、多边形空腔等等。

52.内封板111靠近低压腔10b的一端一体成型设置有一圈凸起115,凸起115内开设有第三空腔116,第三空腔116具体可如图3所示,其主要的目的是当第三空腔116内压力过大时,可以将凸起115的弧面撑起,使得弧面与筒体10的内壁紧密相贴。

53.第一空腔113通过一个通道延伸至凸起115处并与第三空腔116连通,第二空腔114与第一空腔113连通,第一空腔113和第二空腔114之间设置有将二者封闭的隔膜112,隔膜112在未受外力的时收缩,隔膜112在第二空腔114内气压的作用下伸展,并将第一空腔113与第三空腔116之间的通道阻隔。

54.由于内封板111端部表面积远大于周向,因而在水压测试时,第一空腔113最先受到液体压力,使得其内部分气体进入至第三空腔16内,使得凸起115更紧密的与筒体10的内壁相贴,从而进一步提高高压腔10a和低压腔10b之间的密封性能。接着第二空腔116在液压下厚度减少气体向隔膜112处运动,并将隔膜112撑起对第一空腔113和第二空腔116进行阻断。

55.隔膜112最优选因采用拱形结构,隔膜112伸展后可以将第一空腔113和第三空腔16阻隔,从而使得第三空腔116更加稳定,且可以在后续的激振测试中第一空腔113气压的变化无法对第三空腔116产生影响,使得凸起115始终保持较高水准的阻隔性能。

56.在本实施例中,排水口应位于内封板111的下侧,具体一点,应位于第二空腔114的下侧,在第二空腔114的径向压力下,可以使得内封板111可以同步将排水口封闭。

57.实施例三

58.参照图4和图5,本实施例在实施例一或二的基础上,在高压端盖3靠内的一侧设置

有饱和激振驱动机构7,高压端盖3上设置有用于封闭饱和激振驱动机构7的高压端盖板4,高压端盖板4通过丝杠6和第一六角螺母5固定在高压端盖3上,完成饱和激振驱动机构7的装配。

59.饱和激振驱动机构7由耐压油缸71、活塞杆72、连接套73、弹性杆74和柔性空心球75构成,耐压油缸71设置在高压端盖3上,耐压油缸71的活塞杆72延伸至高压腔10a内并与连接套73固定连接,连接套73上固定连接有弹性杆74,弹性杆74的端部固定连接有柔性空心球75,具体的可以采用铜、铝等柔性金属材质,也可以采用高分子材质。

60.值得一提的是,连接套73、弹性杆74和柔性空心球75的数量可以为多个,并可以如图5所示进行设置,从而进行更大面积更大强度压力试验。

61.在本实施例中,通过耐压油缸71带动活塞杆72活塞运动,活塞杆72带动连接套73和弹性杆74往复运动,如此便可以在高压腔10a填充饱和液体之后对其进行激振测试。

62.柔性空心球75内填充气体,由于气体分子间隙大于液体的分子间隙,因而随着高压腔10a内压力的增加,柔性空心球75会压缩内部气体而逐渐变小。

63.测试流程如下:

64.在压力达到25mpa保压时,柔性空心球75体积相对较大,在流体中面积相对较大,通过降低耐压油缸71的活塞运动速度,在高压腔10a内进行低频大范围往复运动,在测试饱和水压下进行激振测试。

65.在压力达到40mpa保压时,柔性空心球75体积相对较小,在流体中阻力相对较小,通过提高耐压油缸71的活塞运动速度,在高压腔10a内进行小范围高频往复运动,测量筒体10在饱和状态下的力学性能。

66.以上所述,仅为本发明较佳的具体实施方式,这里无法对所有实施例予以穷举,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1