一种差速器壳体内球尺寸测量装置的制作方法

1.本发明涉及差速器尺寸测量技术领域,尤其是一种差速器壳体内球尺寸测量装置。

背景技术:

2.差速器是汽车的重要部件,能够使驱动轮实现以不同转速转动。在四轮驱动时,为了驱动四个车轮,必须将所有的车轮连接起来,如果将四个车轮机械连接在一起,汽车在曲线行驶的时候就不能以相同的速度旋转,为了能让汽车曲线行驶旋转速度基本一致性,这时需要加入中间差速器用以调整前后轮的转速差。

3.差速器壳体内球面的尺寸和位置度是重要的参数。现有技术中,差速器壳体内球面的尺寸和位置度一般通过专用检具进行检测,但是现有的专用检具可靠性不强,在实际操作中检测效率低,不适用于大批量生产过程及现场检测。而实验室对差速器壳体内球面的尺寸和位置度的检测方法是三坐标检测,同样存在检测效率低的问题。

4.我们通过三坐标检测差速器壳体内球径的方案,设计出新的测量设备,实在了在线测量,减少对三坐标测量的依赖,降低检测成本,提高了生产效率。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种差速器壳体内球尺寸测量装置,能够实现差速器壳体内球面尺寸的在线测量,减少了对三坐标测量的依赖,降低了检测成本,提高了检测效率。

6.本发明所采用的技术方案如下:

7.一种差速器壳体内球尺寸测量装置,包括主支架,所述主支架前端面上部固定上部测量组件,主支架前端面下部固定下部测量组件,所述上部测量组件和所述下部测量组件之间构成测量位置,上部测量组件和下部测量组件能够分别从上下定位伸入差速器壳体的上下圆柱段内并测量差速器壳体上下圆柱段的圆柱度;所述主支架前端面左右两侧分别固定第一孔测量组件和第二孔测量组件,第一孔测量组件和第二孔测量组件位于测量位置的左右两侧,第一孔测量组件和第二孔测量组件能够分别从左右伸入差速器壳体的销轴孔内并测量差速器壳体销轴孔的直径;所述主支架后端面固定内球测头组件,内球测头组件能够对测量位置的差速器壳体内球面进行尺寸测量;所述测量位置两侧分别对称设置上料组件,上料组件能够将差速器壳体输送到测量工位。

8.进一步的,上料组件包括固定底板,固定底板下端面连接固定立柱,固定立柱下端焊接固定底座,固定底板上沿长度方向设置上料导轨,上料导轨上通过滑块滑动连接上料底架,上料底架上通过连接件可拆卸的连接上料定位板,上料定位板上设有工件定位孔,工件定位孔边缘通过连接件可拆卸的连接多个用于共同支撑差速器壳体的上料定位块,所述多个上料定位块中任意两个上料定位块上通过螺纹连接工件接近开关,工件接近开关检测端面和上料定位块上端面齐平,所述固定底板上通过连接件可拆卸的连接上料气缸支架,

上料气缸支架上固定上料气缸,上料气缸的驱动端连接气缸推动架,气缸推动架通过连接件可拆卸的连接上料底架;所述上料定位板移动路径一侧分别设置第一上料接近开关和第二上料接近开关,第一上料接近开关连接在第一上料接近开关支架上,第一上料接近开关支架通过连接件可拆卸的连接在固定底板上,第二上料接近开关连接在第二上料接近开关支架上,第二上料接近开关支架通过连接件可拆卸的连接在固定底板上;

9.进一步的,上料底架一侧通过连接件可拆卸的连接定位组件,定位组件的移动路径两端分别设置限位组件,定位组件和移动路径两端的限位组件配合限制上料底架的移动行程,所述定位组件包括定位支架,定位支架前后端分别连接第一球窝,限位组件包括限位支架,限位支架上连接第一球头,定位支架的第一球窝能够和限位支架的第一球头定位连接,限位组件还包括连接在限位支架上的缓冲器,缓冲器能够接触定位组件的定位支架。

10.进一步的,上部测量组件包括上部测量支架,上部测量支架上部通过连接件可拆卸的连接气缸安装板,气缸安装板中部通过连接件可拆卸的连接上部测量气缸,上部测量气缸的驱动端通过过渡接头连接接头一端,接头另一端连接芯轴,上部测量支架下端面通过连接件可拆卸的连接上部测头壳体,所述芯轴一端伸入上部测头壳体内,上部测头壳体内表面和芯轴外表面之间从外向内依次设置导向衬套、钢珠衬套和压紧套,芯轴伸入上部测头壳体的轴段左右两侧通过连接件可拆卸的连接迷你传感器,迷你传感器下端连接金刚石测子,芯轴外圈套装上定位球,上定位球能够伸入差速器壳体内实现上部定位,芯轴伸入上部测头壳体的轴段末端左右两侧通过连接件可拆卸的连接第二传感器,第二传感器外圈设置笔式传感器,笔式传感器内外贯穿设置在上部测头壳体上,上部测头壳体下端通过连接件可拆卸的连接杠杆,杠杆一端伸入上部测头壳体内并连接端面测子和弹簧,弹簧一端接触上部测头壳体内侧壁,端面测子的测头面向上部测头壳体下端开口设置,上部测头壳体外侧壁固定传感器座,传感器座内设置第三传感器,第三传感器的测量端接触杠杆一端,所述上部测量支架下方设置从动齿轮,上部测量支架一侧固定角度调整气缸,角度调整气缸驱动端连接驱动齿轮,驱动齿轮和从动齿轮啮合连接,从动齿轮内圈均匀设置多个内滚轮,内滚轮外表面滚动连接从动齿轮内圈,内滚轮中心转动连接内滚轮轴,内滚轮轴固定在上部测量支架上,驱动齿轮下端面均匀设置多个下滚轮,多个下滚轮外表面滚动连接从动齿轮下端面,多个下滚轮中心转动连接下滚轮轴,下滚轮轴固定在上部测量支架上,所述从动齿轮下端面通过连接件可拆卸的连接驱动支架,驱动支架上设置卡槽,卡槽上下端对应设置插槽,上部测量支架下端面通过连接件可拆卸的连接第一气缸安装板,第一气缸安装板上固定第一气缸,第一气缸驱动端连接气爪安装板,气爪安装板下端面连接气爪,气爪的两个驱动端分别连接夹爪,两个夹爪之间夹持定位块,定位块下端连接驱动架,驱动架前端连接两个驱动杆,两个驱动杆能够对应伸入差速器壳体内,从而带动差速器壳体一起转动,定位块能够进入驱动支架的卡槽中,定位块前端设置插销,插销能够对应伸入插槽中。

11.进一步的,卡槽两侧分别设置锁紧组件,定位块左右两侧设置锁紧销,定位块进入驱动支架的卡槽中时,锁紧销进入锁紧组件中并由锁紧组件锁紧,锁紧组件包括转动连接在驱动支架侧壁的限位板,限位板一端通过连接件连接拉簧一端,拉簧另一端通过连接件连接驱动支架,限位板面向插销一侧设置锁紧卡槽,插销能够滑入锁紧卡槽中实现锁紧。

12.进一步的,下部测量组件包括下部测量固定板,下部测量固定板通过连接件可拆卸的连接在主支架上,下部测量固定板上固定两个相互平行的下滑轨,两个下滑轨上滑动

连接下测量头安装架,下测量头安装架下端连接下推动气缸的驱动端,下推动气缸固定在下推动气缸支架上,下推动气缸支架通过连接件可拆卸的连接在下部测量固定板上,所述下测量头安装架上连接下测量头组件,下测量头组件包括下测量头外壳体,下测量头外壳体内设置能够上下移动的下测量芯轴,下测量芯轴下端伸出下测量头外壳体并通过连接套连接浮动弹簧轴,浮动弹簧轴下端穿过浮动架后连接第一下传感器夹持套,第一下传感器夹持套内夹持第一下传感器,浮动架通过多个调节螺杆连接下测量头安装架,浮动弹簧轴上套装浮动弹簧,浮动弹簧上端接触浮动弹簧轴台阶端面,浮动弹簧下端接触浮动架,下测量头外壳体内表面和下测量芯轴外表面之间由外向内依次设置导向衬套、钢珠衬套和压紧套,所述下测量芯轴上端侧面连接多个第三下传感器,下测量头外壳体中部径向贯穿设置多个第二下传感器,多个第二下传感器面向下测量芯轴一端连接下测子,下测量芯轴上套装下定位球,下定位球能够伸入差速器壳体中实现差速器壳体的下端定位。

13.进一步的,下部测量固定板上分别固定第一下接近开关和第二下接近开关,第一下接近开关和第二下接近开关分别位于下部测量固定板运动路径一侧的上下端,所述下部测量固定板下部固定下测量头缓冲器,下测量头缓冲器位于下测量头安装架移动路径末端,所述下部测量固定板上部固定下测量头定位板,下测量头定位板上连接下测量头定位球窝,下测量头安装架上端连接下测量头定位球头,下测量头定位球窝能够和下测量头定位球头定位连接。

14.进一步的,第一孔测量组件包括第一孔测量安装座,第一孔测量安装座上设置两个相互平行的第一孔测量滑轨,两个第一孔测量滑轨上共同滑动连接第一孔测头安装座,第一孔测头安装座后端连接第一孔测量气缸驱动端,第一孔测量气缸固定在第一孔测量安装座上,第一孔测头安装座前端左右两侧分别设置第三球头,第一孔测量安装座前端通过连接件可拆卸的连接第一孔测量定位板,第一孔测量定位板左右两侧分别连接第三球窝,第三球窝能够和第三球头定位连接,所述第一孔测头安装座上固定第一孔测头一端,第一孔测头另一端套装第一孔测量传感器安装套,第一孔测量传感器安装套上设置多个轴向贯穿的第一孔测量传感器,第一孔测头前端通过连接件可拆卸的连接弹性测头,多个第一孔测量传感器的测量端分别和弹性测头的多个测端接触,第一孔测量传感器安装套外圈设置第一护罩,第一孔测头前端伸出第一护罩并连接多个第一孔测量测子。

15.进一步的,第二孔测量组件包括第二孔测量安装座,第二孔测量安装座上设置两个相互平行的第二孔测量滑轨,两个第二孔测量滑轨上共同滑动连接第二孔测头安装座,第二孔测头安装座后端连接第二孔测量气缸驱动端,第二孔测量气缸固定在第二孔测量安装座上,第二孔测头安装座前端左右两侧分别设置第四球头,第二孔测量安装座前端通过连接件可拆卸的连接第二孔测量定位板,第二孔测量定位板左右两侧分别连接第四球窝,第四球窝能够和第四球头定位连接,所述第二孔测头安装座前端固定测头衬套,测头衬套内滑动连接第二孔测头,第二孔测头后端部和后盖板滑动连接,第二孔测头后端部套装弹簧,弹簧前后端分别接触第二孔测头台阶端面和后盖板前端面,第二孔测头前端部套装第二孔测量传感器安装套,第一孔测量传感器安装套上设置多个轴向贯穿的第二孔测量传感器,所述第二孔测头前端通过连接件可拆卸的连接第二弹性测销,多个第二孔测量传感器的测量端分别和第二弹性测销的多个测端接触,第二孔测量传感器安装套外圈设置第一护罩,第二孔测头前端伸出第二护罩并连接多个第二孔测量测子。

16.进一步的,内球测头组件包括内球测量安装架,内球测量安装架通过连接件可拆卸的连接主支架,内球测量安装架上端面沿长度方向设置两个相互平行的内球测量调节滑轨,两个调节滑轨上共同滑动连接内球测量调节座,内球测量安装架下端面固定调节驱动气缸,调节驱动气缸驱动端连接气缸驱动座,气缸驱动座通过连接件可拆卸的连接内球测量调节座下端面,内球测量调节座两侧分别连接内球测量缓冲块,内球测量调节座两侧的内球测量缓冲块移动路径的前后端分别设置缓冲器安装块,缓冲器安装块固定在内球测量安装架上端面,所述内球测量调节座一端左右两侧分别设置内球测量定位球头,两个内球测量调节滑轨一端分别固定内球测量定位块,内球测量定位球头能够与内球测量定位块定位连接,所述内球测量调节座上通过连接件可拆卸的连接轴套,轴套内转动连接测量头主轴,测量头主轴尾端套装从动带轮,内球测量调节座上部固定主轴驱动电机,主轴驱动电机驱动端连接驱动带轮,驱动带轮通过同步带连接从动带轮,所述测量头主轴尾端通过连接件连接带轮挡板,带轮挡板位于从动带轮一侧,带轮挡板能够阻挡从动带轮从测量头主轴上脱落,所述同步带一侧设置惰轮组件,惰轮组件能够将同步带压紧,惰轮组件包括连接在内球测量调节座侧面的惰轮衬套,惰轮衬套内转动连接惰轮安装轴,惰轮安装轴一端伸出惰轮衬套并固定连接惰轮支架,惰轮支架上固定转轴,转轴上转动连接惰轮轴承,惰轮轴承和同步带滚动连接,所述测量头主轴前端通过连接件可拆卸的连接球测头基座,球测头基座上端通过连接件可拆卸的连接测头压板,测头压板和球测头基座之间设置内球测量传感器安装座,内球测量传感器安装座前端伸出球测头基座,内球测量传感器安装座前端设置圆弧形结构的传感器安装端面,传感器安装端面上均布多个内球测量传感器,内球测量传感器前端连接内球测量测子,球测头基座内连接压紧弹簧,压紧弹簧一端将内球测量传感器安装座压紧在测头压板上,球测头基座上端通过连接件可拆卸的连接抱夹座,抱夹座和内球测量传感器安装座通过定位结构定位连接,所述内球测量调节座上通过连接件可拆卸的连接球头定位安装座,球头定位安装座上固定球头定位气缸安装座,球头定位气缸安装座上固定球头定位气缸,球头定位气缸的驱动端连接球头定位轴,球头定位轴向下穿过球头定位安装座并能够伸入球头定位法兰的定位槽中,球头定位法兰通过连接件可拆卸的连接测量头主轴前端面,球头定位法兰前端面固定连接顶柱气缸安装板,顶柱气缸安装板上固定顶柱气缸,顶柱气缸驱动端连接球头顶柱。

17.本发明的有益效果如下:

18.本发明能够实现差速器壳体内球面尺寸的在线测量,减少了对三坐标测量的依赖,降低了检测成本,提高了检测效率;本发明的上部测量组件和下部测量组件采用机械基准对差速器壳体进行预定位,建立电子基准,并在内球面布置高精度数字传感器,基准要素和测量要素符合三坐标的建立的方式,保证了比对精度,从而也解决了三坐标的不可替代性,在保证测量精度的同时,节省了大量的人力,大大提高了测量效率;本发明同时可集成,实现其他多个尺寸参数和位置度参数的测量,能够满足差速器壳体多个重要参数的检测,具体参数内容根据客户的测量方案需求定制,扩大了使用范围。

附图说明

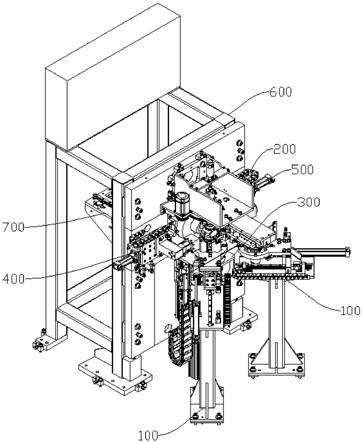

19.图1为本发明立体图。

20.图2为本发明上料组件立体图。

21.图3为本发明限位组件和定位组件配合结构图。

22.图4为本发明上部测量组件立体图。

23.图5为本发明上部测量组件主视图。

24.图6为本发明上部测量组件仰视立体图。

25.图7为本发明上部测头壳体半剖结构图。

26.图8为本发明第三传感器和上部测量组件半剖图。

27.图9为本发明角向调节机构结构图。

28.图10为本发明下部测量组件主视图。

29.图11为本发明下部测量组件侧视图。

30.图12为图11中a

‑

a剖视图。

31.图13为图11中c

‑

c剖视图。

32.图14为本发明第一孔测量组件和第二孔测量组件主视图。

33.图15为本发明第一孔测量组件和第二孔测量组件俯视图。

34.图16为本发明第一孔测头组件和第二孔测头组件半剖图。

35.图17为本发明内球测量组件主视图。

36.图18为图17中b

‑

b剖视图。

37.图19为本发明内球测量组件俯视图。

38.图20为本发明内球测量组件侧视图。

39.图21为图20中d

‑

d剖视图。

40.图22为本发明所测量的差速器壳体结构图。

41.其中:100、上料组件;101、固定底板;102、固定立柱;103、固定底座;104、上料导轨;105、上料底架;106、上料定位板;107、上料气缸;108、上料气缸支架;109、气缸推动架;110、上料定位块;111、工件接近开关;112、第一上料接近开关;113、第一上料接近开关支架;114、第二上料接近开关;115、第二上料接近开关支架;116、限位组件;117、定位组件;118、限位支架;119、第一球头;120、缓冲器;121、定位支架;122、第一球窝;200、上部测量组件;201、上部测量支架;202、上部测量气缸;203、气缸安装板;204、接头;205、上部测头壳体;206、角度调整气缸;207、驱动齿轮;208、从动齿轮;209、内滚轮;210、下滚轮;211、芯轴;212、导向衬套;213、钢珠衬套;214、压紧套;215、迷你传感器;216、上定位球;217、金刚石测子;218、第二传感器;219、笔式传感器;220、传感器座;221、第三传感器;222、杠杆;223、弹簧;224、端面测子;225、第一气缸安装板;226、第一气缸;227、气爪安装板;228、气爪;229、夹爪;230、定位块;231、驱动架;232、驱动杆;233、驱动支架;234、限位板;235、拉簧;236、插销;237、锁紧销;300、下部测量组件;301、下部测量固定板;302、下推动气缸;303、下滑轨;304、下测量头安装架;305、第一下接近开关;306、第二下接近开关;307、下测量头缓冲器;308、下测量头定位板;309、第二球头;310、第二球窝;311、下测量头外壳体;312、下测量芯轴;313、连接套;314、浮动弹簧轴;315、浮动弹簧;316、浮动架;317、调节螺杆;318、第一下传感器;319、第一下传感器夹持套;320、导向衬套;321、钢珠衬套;322、压紧套;323、第二下传感器;324、下测子;325、第三下传感器;333、下定位球;400、第一孔测量组件;401、第一孔测量安装座;402、第一孔测量滑轨;403、第一孔测头安装座;404、第一孔测量气缸;405、第一孔测头;406、第一护罩;407、第三球头;408、第三球窝;409、第一孔测量定位板;410、第一

孔测量传感器安装套;411、第一孔测量传感器;412、弹性测头;413、第一孔测量测子;500、第二孔测量组件;501、第二孔测量安装座;502、第二孔测量滑轨;503第二孔测头安装座、;504、第二孔测量气缸;505、第二孔测头;506、第二护罩;507、第四球头;508、第四球窝;509、第二孔测量定位板;510、第二孔测量传感器安装套;511、第二孔测量传感器;512、弹性测头;513、第二孔测量销;514、测头衬套;515、弹簧;516、后盖板;600、主支架;700、内球测头组件;701、内球测量安装架;702、内球测量调节滑轨;703、内球测量调节座;704、内球测量缓冲块;705、缓冲器安装块;706、调节驱动气缸;707、气缸驱动座;708、内球测量定位球头;709、内球测量定位块;710、测量头主轴;711、轴套;712、从动带轮;713、带轮挡板;714、主轴驱动电机;715、同步带;716、驱动带轮;717、惰轮衬套;718、惰轮安装轴;719、惰轮支架;720、转轴;721、惰轮轴承;722、球测头基座;723、内球测量传感器安装座;724、内球测量传感器;725、内球测量测子;726、测头压板;727、抱夹座;728、压紧弹簧;729、球头定位气缸;730、球头定位轴;731、球头定位安装座;732、球头定位气缸安装座;733、球头定位法兰;734、球头顶柱;735、顶柱气缸;800、差速器壳体;810、上圆柱段;820、下圆柱段;830、第一销轴孔;840、第二销轴孔;850、差速器壳体内球面。

具体实施方式

42.下面结合附图,说明本发明的具体实施方式。

43.如图1所示的实施例中,主要包括主支架600,主支架600前端面上部固定上部测量组件200,主支架600前端面下部固定下部测量组件300,上部测量组件200和下部测量组件300之间构成测量位置。

44.如图1所示的实施例中,主支架600前端面左右两侧分别固定第一孔测量组件400和第二孔测量组件500,第一孔测量组件400和第二孔测量组件500位于测量位置的左右两侧。

45.如图1所示的实施例中,主支架600后端面固定内球测头组件700,内球测头组件700能够对测量位置的差速器壳体内球面850进行尺寸测量。

46.如图1所示的实施例中,测量位置两侧分别对称设置上料组件100,上料组件100能够将差速器壳体800输送到测量工位。双上料组件100的设置能够大大提高测量节拍,实现在线连续测量,提高了生产效率。差速器壳体800可以由人工放置送料,实现半自动测量,也可以由桁架机械手或关节机器人放置送料,实现全自动测量。提高了设备的适应性,柔性更好。

47.如图2所示的实施例中,上料组件100包括固定底板101,固定底板101下端面连接固定立柱102,固定立柱102下端焊接固定底座103。固定底板101上沿长度方向设置上料导轨104,上料导轨104上通过滑块滑动连接上料底架105,上料底架105上通过连接件可拆卸的连接上料定位板106,上料定位板106上设有工件定位孔,工件定位孔边缘通过连接件可拆卸的连接多个用于共同支撑差速器壳体800的上料定位块110,多个上料定位块110沿着工件定位孔边缘方向均匀分布。

48.如图2所示的实施例中,为了准确检测差速器壳体800落入多个上料定位块110上,多个上料定位块110中任意两个上料定位块110上通过螺纹连接工件接近开关111,工件接近开关111检测端面和上料定位块110上端面齐平。

49.如图2所示的实施例中,为了实现差速器壳体800的自动送料,固定底板101上通过连接件可拆卸的连接上料气缸支架108,上料气缸支架108上固定上料气缸107,上料气缸107的驱动端连接气缸推动架109,气缸推动架109通过连接件可拆卸的连接上料底架105。

50.如图2所示的实施例中,上料定位板106移动路径一侧分别设置第一上料接近开关112和第二上料接近开关114,第一上料接近开关112连接在第一上料接近开关支架113上,第一上料接近开关支架113通过连接件可拆卸的连接在固定底板101上,第二上料接近开关114连接在第二上料接近开关支架115上,第二上料接近开关支架115通过连接件可拆卸的连接在固定底板101上。上料定位板106位于第一上料接近开关112一侧时,将差速器壳体800放入上料定位板106中,上料定位板106位于第二上料接近开关114一侧时,差速器壳体800运动到上料位置。

51.如图2所示的实施例中,上料底架105一侧通过连接件可拆卸的连接定位组件117,定位组件117的移动路径两端分别设置限位组件116,定位组件117和移动路径两端的限位组件116配合限制上料底架105的移动行程。

52.如图3所示的实施例中,定位组件117包括定位支架121,定位支架121前后端分别连接第一球窝122。限位组件116包括限位支架118,限位支架118上连接第一球头119,定位支架121的第一球窝122能够和限位支架118的第一球头119定位连接。限位组件116还包括连接在限位支架118上的缓冲器120,缓冲器120能够接触定位组件117的定位支架121,实现对定位组件117的缓冲作用。

53.如图4所示的实施例中,上部测量组件200包括上部测量支架201,上部测量支架201上部通过连接件可拆卸的连接气缸安装板203,气缸安装板203中部通过连接件可拆卸的连接上部测量气缸202,上部测量气缸202的驱动端通过过渡接头连接接头204一端,接头204另一端连接芯轴211。上部测量支架201下端面通过连接件可拆卸的连接上部测头壳体205。

54.如图7和图8所示的实施例中,芯轴211一端伸入上部测头壳体205内,上部测头壳体205内表面和芯轴211外表面之间从外向内依次设置导向衬套212、钢珠衬套213和压紧套214,芯轴211伸入上部测头壳体205的轴段左右两侧通过连接件可拆卸的连接迷你传感器215,迷你传感器215下端连接金刚石测子217。芯轴211外圈套装上定位球216,上定位球216能够伸入差速器壳体的上圆柱段810内实现上部定位。芯轴211伸入上部测头壳体205的轴段末端左右两侧通过连接件可拆卸的连接第二传感器218。第二传感器218外圈设置笔式传感器219,笔式传感器219内外贯穿设置在上部测头壳体205上。上部测头壳体205下端通过连接件可拆卸的连接杠杆222,杠杆222一端伸入上部测头壳体205内并连接端面测子224和弹簧223,弹簧223一端接触上部测头壳体205内侧壁,端面测子224的测头面向上部测头壳体205下端开口设置。上部测头壳体205外侧壁固定传感器座220,传感器座220内设置第三传感器221,第三传感器221的测量端接触杠杆222一端。

55.如图5和图6所示的实施例中,上部测量支架201下方设置从动齿轮208,上部测量支架201一侧固定角度调整气缸206,角度调整气缸206驱动端连接驱动齿轮207,驱动齿轮207和从动齿轮208啮合连接。从动齿轮208内圈均匀设置多个内滚轮209,内滚轮209外表面滚动连接从动齿轮208内圈,内滚轮209中心转动连接内滚轮轴,内滚轮轴固定在上部测量支架201上。驱动齿轮207下端面均匀设置多个下滚轮210,多个下滚轮210外表面滚动连接

从动齿轮208下端面,多个下滚轮210中心转动连接下滚轮轴,下滚轮轴固定在上部测量支架201上。

56.如图6和图9所示的实施例中,从动齿轮208下端面通过连接件可拆卸的连接驱动支架233,驱动支架233上设置卡槽,卡槽上下端对应设置插槽。上部测量支架201下端面通过连接件可拆卸的连接第一气缸安装板225,第一气缸安装板225上固定第一气缸226,第一气缸226驱动端连接气爪安装板227,气爪安装板227下端面连接气爪228,气爪228的两个驱动端分别连接夹爪229,两个夹爪229之间夹持定位块230,定位块230下端连接驱动架231,驱动架231前端连接两个驱动杆232,两个驱动杆232能够对应伸入差速器壳体800内,从而带动差速器壳体一起转动。定位块230能够进入驱动支架233的卡槽中,定位块230前端设置插销236,插销236能够对应伸入插槽中。

57.如图9所示,卡槽两侧分别设置锁紧组件,定位块230左右两侧设置锁紧销237,定位块230进入驱动支架233的卡槽中时,锁紧销237进入锁紧组件中并由锁紧组件锁紧。锁紧组件包括转动连接在驱动支架233侧壁的限位板234,限位板234一端通过连接件连接拉簧235一端,拉簧235另一端通过连接件连接驱动支架233。限位板234面向插销236一侧设置锁紧卡槽,插销236能够滑入锁紧卡槽中,实现锁紧。

58.如图10和11所示的实施例中,下部测量组件300包括下部测量固定板301,下部测量固定板301通过连接件可拆卸的连接在主支架600上,下部测量固定板301上固定两个相互平行的下滑轨303,两个下滑轨303上滑动连接下测量头安装架304,下测量头安装架304下端连接下推动气缸302的驱动端,下推动气缸302固定在下推动气缸支架上,下推动气缸支架通过连接件可拆卸的连接在下部测量固定板301上。

59.如图10所示的实施例中,下部测量固定板301上分别固定第一下接近开关305和第二下接近开关306,第一下接近开关305和第二下接近开关306分别位于下部测量固定板301运动路径一侧的上下端。

60.如图10所示的实施例中,下部测量固定板301下部固定下测量头缓冲器307,下测量头缓冲器307位于下测量头安装架304移动路径末端。

61.如图13所示的实施例中,下部测量固定板301上部固定下测量头定位板308,下测量头定位板308上连接第二球头309,下测量头安装架304上端连接第二球窝310,第二球头309能够和第二球窝310定位连接。

62.如图11和图12所示的实施例中,下测量头安装架304上连接下测量头组件。下测量头组件包括下测量头外壳体311,下测量头外壳体311内设置能够上下移动的下测量芯轴312,下测量芯轴312下端伸出下测量头外壳体311并通过连接套313连接浮动弹簧轴314,浮动弹簧轴314下端穿过浮动架316后连接第一下传感器夹持套319,第一下传感器夹持套319内夹持第一下传感器318。浮动架316通过多个调节螺杆317连接下测量头安装架304,浮动弹簧轴314上套装浮动弹簧315,浮动弹簧315上端接触浮动弹簧轴314台阶端面,浮动弹簧315下端接触浮动架316。下测量头外壳体311内表面和下测量芯轴312外表面之间由外向内依次设置导向衬套320、钢珠衬套321和压紧套322。

63.如图12所述的实施例中,下测量芯轴312上端侧面连接多个第三下传感器325,下测量头外壳体311中部径向贯穿设置多个第二下传感器323,多个第二下传感器323面向下测量芯轴312一端连接下测子324。下测量芯轴312上套装下定位球333,下定位球333能够伸

入差速器壳体的下圆柱段820中实现差速器壳体的下端定位。

64.差速器壳体800在测量时,差速器壳体800的定位采用上部测量组件的上定位球216和下部测量组件的下定位球326组合机械基准定位。当上部测量组件的测头和下部测量组件的测头通过气缸驱动合模后,上定位球216和下定位球326进入工件倒角锥面,然后通过两组金刚石测头216和两组下测子324测得所在外圆直径,通过不同的外圆直径计算差速器壳体的上下圆柱段的圆柱度。因此,上部测量组件200和下部测量组件300能够分别从上下定位伸入差速器壳体的上下圆柱段内并测量差速器壳体上下圆柱段的圆柱度。

65.如图14和图15所示,第一孔测量组件400包括第一孔测量安装座401,第一孔测量安装座401上设置两个相互平行的第一孔测量滑轨402,两个第一孔测量滑轨402上共同滑动连接第一孔测头安装座403,第一孔测头安装座403后端连接第一孔测量气缸404驱动端,第一孔测量气缸404固定在第一孔测量安装座401上。第一孔测头安装座403前端左右两侧分别设置第三球头407,第一孔测量安装座401前端通过连接件可拆卸的连接第一孔测量定位板409,第一孔测量定位板409左右两侧分别连接第三球窝408,第三球窝408能够和第三球头407定位连接。

66.如图16所示的实施例中,第一孔测头安装座403上固定第一孔测头405一端,第一孔测头405另一端套装第一孔测量传感器安装套410,第一孔测量传感器安装套410上设置多个轴向贯穿的第一孔测量传感器411。第一孔测头405前端通过连接件可拆卸的连接弹性测头412,多个第一孔测量传感器411的测量端分别和弹性测头412的多个测端接触。第一孔测量传感器安装套410外圈设置第一护罩406,第一孔测头405前端伸出第一护罩406并连接多个第一孔测量测子413,多个第一孔测量测子413沿着圆周方向均匀分布。多个第一孔测量测子413能够伸入差速器壳体的第一销轴孔830中。

67.如图14和图15所示,第二孔测量组件500包括第二孔测量安装座501,第二孔测量安装座501上设置两个相互平行的第二孔测量滑轨502,两个第二孔测量滑轨502上共同滑动连接第二孔测头安装座503,第二孔测头安装座503后端连接第二孔测量气缸504驱动端,第二孔测量气缸504固定在第二孔测量安装座501上。第二孔测头安装座503前端左右两侧分别设置第四球头507,第二孔测量安装座501前端通过连接件可拆卸的连接第二孔测量定位板509,第二孔测量定位板509左右两侧分别连接第四球窝508,第四球窝508能够和第四球头507定位连接。

68.如图16所示的实施例中,第二孔测头安装座503前端固定测头衬套514,测头衬套514内滑动连接第二孔测头505,第二孔测头505后端部和后盖板516滑动连接,第二孔测头505后端部套装弹簧515,弹簧515前后端分别接触第二孔测头505台阶端面和后盖板516前端面。第二孔测头505前端部套装第二孔测量传感器安装套510,第一孔测量传感器安装套510上设置多个轴向贯穿的第二孔测量传感器511。

69.如图16所示的实施例中,第二孔测头505前端通过连接件可拆卸的连接第二弹性测销512,多个第二孔测量传感器511的测量端分别和第二弹性测销512的多个测端接触。第二孔测量传感器安装套510外圈设置第一护罩506,第二孔测头505前端伸出第二护罩506并连接多个第二孔测量测子513,多个第一孔测量测子513沿着圆周方向均匀分布。多个第二孔测量测子513能够伸入差速器壳体的第二销轴孔340中。

70.差速器壳体在测量时,第一孔测量组件400的第一孔测头405和第二孔测量组件

500的第二孔测头505分别从差速器壳体左右两侧的第一销轴孔830和第二销轴孔840中伸入,然后通过多个第一孔测量测子413和多个第二孔测量销513分别测量两个销轴孔的直径并计算销轴孔的中心,因此,第一孔测量组件400和第二孔测量组件500能够分别从左右伸入差速器壳体的第一销轴孔和第二销轴孔内并测量差速器壳体销轴孔的直径。

71.如图17~19所示的实施例中,内球测头组件700包括内球测量安装架701,内球测量安装架701通过连接件可拆卸的连接主支架600,内球测量安装架701上端面沿长度方向设置两个相互平行的内球测量调节滑轨702,两个调节滑轨702上共同滑动连接内球测量调节座703。内球测量安装架701下端面固定调节驱动气缸706,调节驱动气缸706驱动端连接气缸驱动座707,气缸驱动座707通过连接件可拆卸的连接内球测量调节座703下端面。

72.如图17和图18所示的实施例中,内球测量调节座703两侧分别连接内球测量缓冲块704,内球测量调节座703两侧的内球测量缓冲块704移动路径的前后端分别设置缓冲器安装块705,缓冲器安装块705固定在内球测量安装架701上端面。

73.如图17和图18所示的实施例中,内球测量调节座703一端左右两侧分别设置内球测量定位球头708,两个内球测量调节滑轨702一端分别固定内球测量定位块709,内球测量定位球头708能够与内球测量定位块709定位连接,实现内球测量调节座703位置的定位。

74.如图20和21所示的实施例中,内球测量调节座703上通过连接件可拆卸的连接轴套711,轴套711内转动连接测量头主轴710。测量头主轴710尾端套装从动带轮712,内球测量调节座703上部固定主轴驱动电机714,主轴驱动电机714驱动端连接驱动带轮716,驱动带轮716通过同步带715连接从动带轮712。

75.如图21所示的实施例中,测量头主轴710尾端通过连接件连接带轮挡板713,带轮挡板713位于从动带轮712一侧,带轮挡板713能够阻挡从动带轮712从测量头主轴710上脱落。

76.如图20所示的实施例中,同步带715一侧设置惰轮组件,惰轮组件能够将同步带715压紧,防止打滑。惰轮组件包括连接在内球测量调节座703侧面的惰轮衬套717,惰轮衬套717内转动连接惰轮安装轴718,惰轮安装轴718一端伸出惰轮衬套717并固定连接惰轮支架719,惰轮支架719上固定转轴720,转轴720上转动连接惰轮轴承721,惰轮轴承721和同步带715滚动连接。

77.如图21所示的实施例中,测量头主轴710前端通过连接件可拆卸的连接球测头基座722,球测头基座722上端通过连接件可拆卸的连接测头压板726,测头压板726和球测头基座722之间设置内球测量传感器安装座723,内球测量传感器安装座723前端伸出球测头基座722,内球测量传感器安装座723前端设置圆弧形结构的传感器安装端面,传感器安装端面上均布多个内球测量传感器724,内球测量传感器724前端连接内球测量测子725。球测头基座722内连接压紧弹簧728,压紧弹簧728一端将内球测量传感器安装座723压紧在测头压板726上。球测头基座722上端通过连接件可拆卸的连接抱夹座727,抱夹座727和内球测量传感器安装座723通过定位结构定位连接。

78.如图21所示的实施例中,内球测量调节座703上通过连接件可拆卸的连接球头定位安装座731,球头定位安装座731上固定球头定位气缸安装座732,球头定位气缸安装座732上固定球头定位气缸729,球头定位气缸729的驱动端连接球头定位轴730,球头定位轴730向下穿过球头定位安装座731并能够伸入球头定位法兰733的定位槽中,球头定位法兰

733通过连接件可拆卸的连接测量头主轴710前端面。球头定位法兰733前端面固定连接顶柱气缸安装板,顶柱气缸安装板上固定顶柱气缸735,顶柱气缸735驱动端连接球头顶柱734。

79.差速器壳体内球面850在测量时,为了保证测量结果的准确性,测量取点的数量和位置需要在测量面上均布测点,并且每个测点的轴线需要通过理论球心位置。由于被测面是内球面,测量时,内球测量测子725要沿着球半径半径的轨迹进行扫描测量。为了解决这一难点,设计了高精度旋转主轴,旋转主轴的配合间隙严格控制,既要能保证有效旋转,又不能让转动间隙过大,保证了回转的精度,从而能确保测头的测量数据的准确性。

80.测量主轴的旋转驱动为伺服驱动,尽管伺服的精度已经不低。为了保证测量结果的重复性,我们设计了高精度球头分度定位机构,先由伺服预旋转所需的分度,然后通过气缸推动球头定位分度盘,从而保证测头每次旋转测量位置的准确性,也保证了每次测量的结果的可靠性。

81.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1